梅鋼低碳減排舉措思考

閆磊

(上海梅山鋼鐵股份有限公司,江蘇南京 210039)

前言

鋼鐵行業作為能源消耗高密集型行業,是制造業31 個門類中碳排放量大戶,占全國碳排放總量15%左右[1]。梅鋼作為寶鋼股份四基地之一,立足長三江,位于南京都市圈西南郊,是南京市重點能耗大戶。為順應發展趨勢、把握新發展機遇、應對發展挑戰。梅鋼積極落實中國寶武2023 年前碳達峰、2025 年具備減碳30%工藝技術能力,2035 年力爭減碳30%,2050 年力爭實現碳中和的工作總要求,積極謀劃推進,切實承擔起作為寶鋼股份最強勁增長極應盡的責任義務。

1 梅鋼碳排放現狀

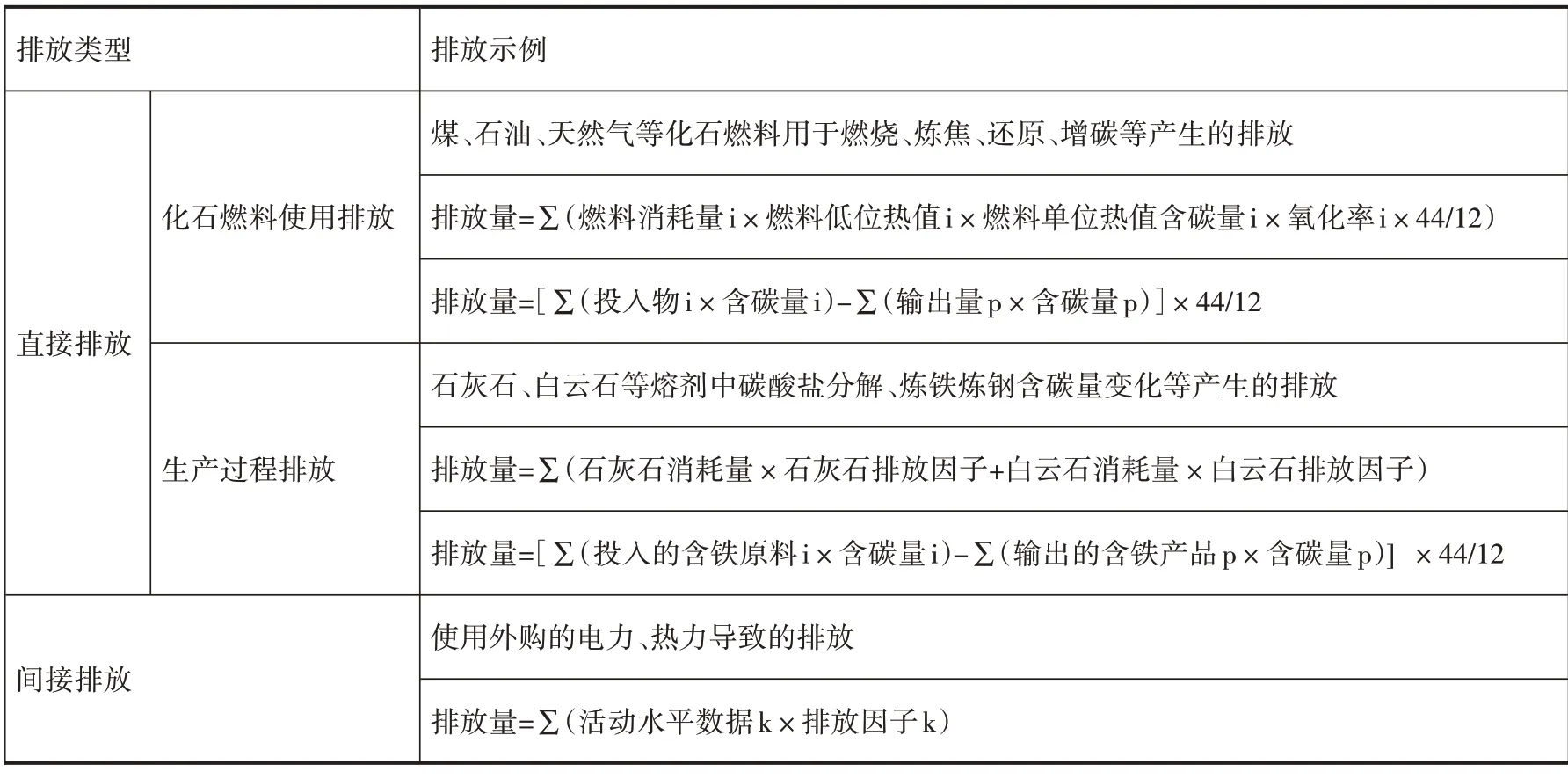

碳足跡全流程跟蹤梳理,摸清現有生產工藝流程、能源結構情況下年排放總量及排放強度,是低碳減排工作基礎。依據《中國鋼鐵生產企業溫室氣體排放核算方法與報告指南》梳理梅鋼近幾年碳排放量,碳排放總量分直接排放包括化石燃料、生產過程,間接排放主要包括外購電力等,測算方式見表1。

表1 碳排放計算

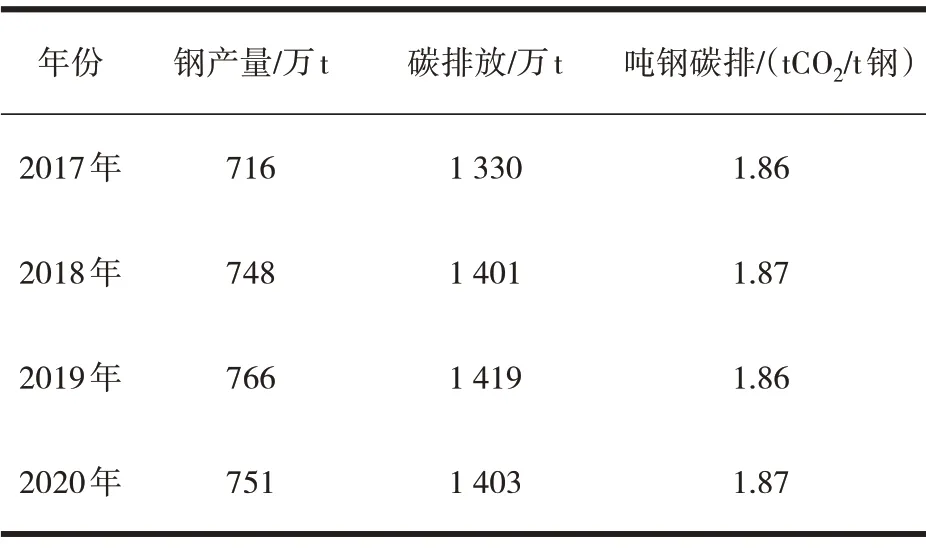

梅鋼歷年碳排放情況匯總見表2。梅鋼年排放CO2總量約1 400 萬t,以長流程為主的日、韓及臺灣中鋼等噸鋼CO2排放約2 t。梅鋼作為長流程鋼鐵企業,噸鋼排放約1.9 t強度處于平均水平。

表2 碳排放統計

2 梅鋼低碳發展應對舉措

2.1 高層重視、統籌推進

公司領導高度重視頂層布局,統籌推進梅鋼低碳工作。成立了公司低碳辦公室。強化機制建設,結合國家碳市場減碳力度,科學制訂規劃期碳減排目標及路徑。推動綠色布局、提升能效、優化用能及流程結構,突破性低碳技術根據外部條件適時推進落地。

加強交流合作拓展視野,加強與國內優秀同行技術交流、增進低碳研究院交流頻次、增加科研院校技術合作、增強政府部門良好互動。

低碳辦公室積極與技術中心、規劃科技部、投資管理部及各節能主體廠部做好溝通協調,摸清家底、規劃先行、階段推進、投資保障,協調各方資源、調動各方積極,以期低碳技術高目標規劃、高標準落地。

2.2 能效高效提升、極致碳利用效率

能效提升降碳是現行技術裝備條件下最重要綠色低碳路徑,也是最可行技術手段。深挖余能回收潛力,提升能源轉換和利用效率,大幅降低能源消耗強度,嚴控能源消耗總量。持續能效提升,達到固體燃料之外能效提升20%目標。

(1)全工序加大節能力度、推進節能技術創新和推廣應用

低碳第一步各工序節能現狀梳理,動員全工序識別現場節能潛力,工序層面對標優秀同行先進技術,梳理公司低碳技術,評測技術成熟程度。以各工序為主體申報節能項目,啟動前期發展前景不明而暫緩的各類能源項目。按照技術成熟度、投資回報期、實施難易度排出優先順序。便于公司低碳推進決策。

(2)低溫余熱再利用、推動低溫余熱應收盡收

梳理公司低溫余熱資源,匯總低溫余熱回收現狀、品質種類、回收潛力,對標國內同行,國際先進回收能力,啟動梅鋼新一輪低溫回收應收盡收建設高潮。低溫余熱深度、廣度縱深推動:燒結礦顯熱、焦爐荒煤氣顯熱、高爐渣顯熱、廢鋼預熱顯熱等工藝源頭余熱高效回收。推廣應用鐵鋼界面銜接、鋼軋界面銜接等先進工藝技術,實現能源結構和流程結構低碳轉型。

(3)爐窯能效提升、提升能源利用效率

爐窯能耗及蒸汽回收水平,反應能源管理水平,是重點用能、余能回收核心用戶。梳理燃氣燃燒自動控制現狀、高效換熱器應用、燃燒煙氣殘氧調節、設備漏風狀況等現狀,形成爐窯能效提升專項清單。實施一批改造項目,1780熱軋1~3#加熱爐更換板式空氣換熱器節約熱軋燃氣7%;高爐熱風爐智能燃燒、智慧爐窯、5#燒結環冷新型翻轉卸料式改造,采用新型翻轉卸料式環冷機對原環冷機進行改造,翻轉卸料式環冷機上下密封均采用水密封形式,降低燒結漏風率從25%將至5%以下,噸礦蒸汽回收從80 kg/t 提升至100 kg/t 以上,降低CO2量1.33 萬t、提高熱軋熱裝比70%以上,強化連鑄熱軋熱裝熱送,目標熱軋熱裝率600 ℃達到80%,不斷完善板坯堆放原則,減少板坯在庫溫降截止4 月底熱裝比65.2%;大型焦爐用新型高導熱高致密硅磚節能技術、低溫燒結工藝技術、厚料層燒結技術、燒結煙氣循環技術,將燒結過程中產生的部分煙氣再次引入燒結過程循環使用,從而減少燒結煙氣排放量,在循環的過程中利用脫硫脫硝工藝脫除污染物,同時利用煙氣中的熱量,達到節能和減排雙重目的。

(4)以智慧化、精品化實現極致碳利用效率

以數智化系統打破時空邊界,跨越管理邊界、推動工序互聯共享,實現資源能源高效利用。把降碳作為源頭治理的“牛鼻子”,優化能源結構、加大節能環保技術投入。針對水系統提高利用率、降低排放。分系統濃縮倍數提升、串級用水、廢水深度處理、智慧水系統,通過信息技術與硬件、軟件結合,實現生產集約化按需供水,定制高效水泵,進一步提升設備運行效率。電力節電技術突破、變頻相輔。熱軋高壓變頻調速技術、加熱爐高溫排煙風機變頻技術、煤氣加壓機變頻技術、高效水泵、節能燈照明、熱風爐助燃風機變頻技術。

2.3 極致鐵鋼比、提升廢鋼利用

極致鐵鋼比生產,是梅鋼千萬噸精品鋼鐵基地與碳達峰、碳中和有機結合的最重要途徑。極致鐵鋼比生產組織將是梅鋼中長期降碳首要措施之一。鐵鋼比降低0.01,噸鋼綜合能源下降約0.3%,由能源消耗引起的CO2排放降低約0.6%[2]。目前世界上粗鋼生產中約30%是電爐煉鋼,其余基本是長流程高爐—轉爐煉鋼。美國1.2億噸鋼,60%以上是電爐鋼,噸鋼CO2排放1.19 t;歐盟國家40%電爐鋼,噸鋼CO2排放1.6 t;亞洲地區粗鋼生產以長流程為主,日、韓及臺灣中鋼等噸鋼CO2排放約2 t。梅鋼粗鋼生產以長流程為主,目前噸鋼CO2排放約1.9 t。

提高轉爐廢鋼比等技術研究和應用,加強廢鋼資源回收利用。實施氧槍二次燃燒、魚雷罐廢鋼預熱、廢鋼間廢鋼預熱、倒罐站廢鋼預熱、精煉爐廢鋼預熱等多點廢鋼預熱、轉爐低溫出鋼LF 爐補熱、電弧爐廢鋼熔化短流程等技術,未來三年梅鋼鐵鋼比具備0.76能力。

2.4 拓展清潔能源、實現零碳生產

加快綠能替代是未來碳達峰和碳中和主要出路,也是未來能源革命和轉型根本要求。加大加快綠能替代重點光伏發電。盡早啟動光伏二期項目,梳理公司范圍內適宜安裝光伏板剩余廠房。結合環保增加廠房統籌考慮,環保項目新增廠房封閉原則上全部輻射光伏板。盡快構建以新能源為主綠色低碳能源體系。

(1)梅鋼一期20 MW,年發電1 350~1 500 萬kWh,2021 年立項光伏發電二期項目預計60 MW,年發電5 000萬kWh,年持續降低CO2排放3.42萬t。

(2)電解水制氫與儲能項目。研究外排回用水電解制氫達到降低外排廢水、制氫技術路線。研究儲能項目,為峰谷平電價、尖峰負荷保供提供技術支撐。

(3)不斷提高生物質等清潔能源比例,加大生物質炭替代蘭炭噴吹高爐技術研究應用,推進能源結構清潔低碳化。

(4)高爐噴吹焦爐煤氣技術:高爐噴吹富氫物質,實現高爐部分還原劑以氫代替碳。以2#高爐風口噴吹焦爐煤氣50 m3/t鐵,CO2減排9.93萬t。

(5)公司范圍樹立全員減碳意識。推動全體員工低碳生活養成,鼓勵綠色出行、光盤行動、垃圾分類、植樹造林、視頻會議等低碳行動。

2.5 融入寶武低碳布局、借鑒國內外先進技術

寶武作為鋼鐵核心企業積極發揮示范引領作用,正推動成立全球綠色低碳冶金聯盟并建立相應基金,加大資金投入研究開發多項低碳技術;開展鋼鐵工業前瞻性、顛覆性、突破性創新技術的研究。

跟蹤寶武突破性低碳技術,引領新型低碳發展,注重科技創新,借鑒國外先進低碳技術,重點圍繞“以氫代煤”關鍵冶煉技術的突破、頂煤氣循環氧氣高爐、純氫冶金氣基豎爐、碳利用、微波燒結、小球燒結、燒結煙氣循環。

跟蹤關注全球鋼鐵工業及相關產業鏈降碳策略和技術進展,包括低碳工藝改革、能源結構改革、可再生能源利用、能效提升先進技術研發、溫室氣體排放控制與處置利用技術,二氧化碳捕獲、封存及利用技術(CCS&U 技術)等。研發、應用考慮經濟成本推廣先進技術。

3 結語

綠色低碳事關企業持續發展,需久久為功,持續發力。進一步聚焦難點短板、明確目標要求,扎實推進,以最高認識、最強措施、最硬責任、最嚴管理,打造梅鋼綠色發展典范。節能、控煤、減碳、循環是實現綠色、和諧發展的重要標志。面對減排、減碳壓力,低碳發展已是必須認真對待的十分緊迫問題。低碳轉型已成為梅鋼新一輪高質量發展重要抓手,加大先進低碳技術研發力度,加強與寶武低碳技術交流合作,及時掌握政策發展方向,制定務實低碳發展戰略規劃,通過低碳轉型,贏得更廣闊發展空間。