濾袋破損顆粒相數值模擬及實驗研究

鄭金達 熊桂龍 張松 劉麗冰 楊宏偉 黃治文

摘要 及時準確地檢測出除塵器濾袋破損可及時避免高污染排放。目前工業上廣泛采用的靠電荷感應原理檢測排放濃度的方法靈敏度較低,難以監速辨識的檢測方法。首先對除塵裝置建立仿真模型進行了數值模擬,研究了不同工況下粉塵顆粒的數量及分布規律。并從顆粒相計數檢測原理分析確認濾袋破損顆粒相檢測方法的可行性與高靈敏性。在此基礎上進行了顆粒相破袋檢測技術實驗研究,結果表明,與工業常用的電荷感應式粉塵濃度儀相比,該方法可以更加靈敏有效地檢測出濾袋微小破損變化,可用于袋式除塵器濾袋破損狀態的在線監測。

關 鍵 詞 袋式除塵器;濾袋破損;數值模擬;顆粒相檢測;高靈敏度

中圖分類號 TQ172.688.3;X513? ? ?文獻標志碼 A

Abstract The timely and accurate detection of the filter bag breakage can avoid high pollution emission in time. The method of measuring emission concentration based on the charge induction principle has been widely in used, but the sensitivity of the method is low and it is difficult to monitor the initial breakage and the change process. A method for rapid monitoring of filter bag breakage is proposed by obtaining and analyzing the number and distribution of dust particles under various working conditions. Firstly, the simulation model of the dust removal device is set up. The number and distribution of dust particles in different working conditions are studied through numerical simulation. And the feasibility and high sensitivity of the method are confirmed from the principle analysis of particle count detection. On this basis, the experimental research for filter bag breakage monitoring based on the particle phase detection technology was carried out. The results shows that this method can be more sensitive and effective to detect the small breakage changes of the filter bag compared with the charge-sensing dust concentration meter, and can be used for on-line monitoring of the filter bag breakage .

Key words bag filter; filter bag breakage; numerical simulation; particle phase detection; high sensitivity

0 引言

袋式除塵器在運行過程中往往受到機械磨損、氣流沖刷、化學腐蝕、煙氣溫度等因素影響,容易出現濾袋破損失效的現象,導致除塵效率嚴重下降,影響正常生產,甚至會被環境監管部門強制處罰,造成重大經濟損失和負面的社會影響,及時有效地檢測出濾袋破損對保證袋式除塵器的穩定運行具有重要意義[1]。濾袋在脈沖噴吹氣流、煙氣沖刷和腐蝕的作用下會在不同部位產生不同形式的初始破損,煙氣隨之開始大量進入濾袋內部后附著于濾袋內表面,或沉積于花板上;穿過濾袋孔洞的高溫高速含塵煙氣形成煙氣通道,加速相鄰濾袋、噴吹孔的磨損;排放的超標煙氣會磨蝕引風機葉片,增加引風機功耗,造成引風機出現故障等危害。目前袋式除塵器的濾袋破損檢測方法中,能進行實時在線監測的方法主要為壓差法和濃度法。

1)壓差法主要依靠檢測濾袋破損前后整體透氣性的差異變化來判斷布袋是否破損。除塵器袋室運行阻力的常見范圍為1 000 Pa左右,如果壓降值低于該范圍,則有可能是濾袋破損造成的。該方法需要大量設備調試以及技術人員的經驗數據儲備。河南中材的郭中強等[2]提到:在其他濾袋完好的情況下,如果某個濾袋破洞的破損面積和雞蛋大小一樣,會導致粉塵排放濃度迅速變大,而該破損造成的壓力損失變化對于除塵器的整體壓力變化并不是特別明顯,因此該方法的應用效果并不理想。

2)目前廣泛應用的濾袋破損檢測為采用電荷感應原理的破袋檢漏儀。這類產品實質為安裝在除塵器出風口的一種粉塵濃度測量裝置,其原理為通過感應粉塵微粒荷電的大小,再經一系列標定后得到濃度值。除了本身間接測量的傳遞誤差外,粉塵粒子荷電的微弱和測量結果經由電流傳遞過程中受到現場環境多變電磁干擾因素,將可能致其對儀器量程下限的低濃度氣流的測量結果不夠準確。該類儀器比較適用于工業含塵氣流濃度的達標監測;而濾袋的破損的早期,纖維磨損斷裂繼而出現部分纖維斷裂乃至出現小面積破損,由于稀釋作用使得整體濃度變化并不明顯,等儀器能夠監測到濃度出現較大變化時,濾袋破口可能已出現很大了。實際經驗也表明,該類產品對濾袋破損初期排放的低濃度含塵氣體并不敏感,難以監測到除塵器濾袋破損的初期變化和破損過程的實時情況,這對除塵器濾袋健康狀況的整體把控和設備性能的優化帶來了困難。

隨著我國環保標準與國際標準逐漸接軌,工業大氣排放指標日益嚴格,以水泥行業粉塵顆粒物排放標準為例,目前國內排放標準最嚴為20 mg/m3,為了加強國內含工業粉塵氣體的排放治理,白耀宗等[3]專家曾建議進一步提高排放標準,需要加嚴到5~10 mg/m3。面對新的形勢,在濾袋破損檢測領域,急需一種對濾袋初期破損及破損變化過程具備更高靈敏度的檢測方法。

提出了一種濾袋破損檢測的新思路,即基于激光散射原理,通過檢測過濾后氣體中一定粒徑范圍的粉塵顆粒數量變化來判斷濾袋破損及監測破損,實現對早期的破損狀態的監測和預警。濾袋破損原因不同導致的破口位置、破損形式均不同[4-5],但只要濾袋開始破損就必定會有一個當量破損面積,當量破損面積越大泄露的粉塵顆粒也就越多。在穩定的工況條件下,經過過濾的氣流,含塵顆粒數量應該是穩定在一定范圍的,一旦出現濾袋破損,則從破口泄露到排放氣流中的粉塵顆粒數將急劇增加,而此時總管氣流中的粉塵濃度未必有明顯增大。這就是本文提出通過檢測排放氣體中粉塵顆粒數量來監測濾袋破損狀況,從而大大提升監測靈敏度的基本技術考慮。

1 濾袋破損前后的CFD數值模擬

工業尾窯含塵氣體質量濃度能達數十克每立方米,而除塵濾料的過濾效率能達到99%以上,與過濾前的含塵氣體質量濃度相比,經完好濾料過濾后的氣體質量濃度為微克每立方米級別甚至達到“零排放”,因此可以假設完好濾袋過濾后的氣體的粉塵質量濃度為零,而濾袋破損處泄露的含塵氣體的為原始含塵質量濃度,經由破損處的泄露氣體與穿過濾料的潔凈氣體在除塵器內部充分混合被稀釋后經由管道排出,此時的排放質量濃度可以通過泄露氣體量與整體過濾風量的比例關系來確定。傳統的物理實驗方法很難測量到不同工況下濾袋破損處的實際壓差流量數據,而數值模擬方法能夠全面直觀的反映整個流場分布情況,方便快捷的判斷各個影響因素的作用。采用計算流體動力學對袋式除塵器濾袋破損下的過濾實驗進行數值模擬,得到不同工況下的破損濾袋的排放氣體粉塵質量濃度。因此可以通過數值模擬方法探究粉塵顆粒量與濾袋破損程度之間潛在的具體關系,探求濾袋破損顆粒相檢測方法的可行性。

1.1 物理系統構建

為深入研究機理和相關設計優化技術,本課題組按照相似性原理構建了1∶1的大型物理實驗裝置。該裝置集成了可編程控制器和諸多高精度、智能型傳感器和變頻器等執行機構,具有自動化程度高,功能多樣、綜合性強、結構和系統可重構等特點。采用此裝置進行濾袋破損檢測的實驗研究,圖1為袋式除塵器裝置整體實物圖,圖中藍色部分即為除塵器箱體。

1.2 幾何模型及網格劃分

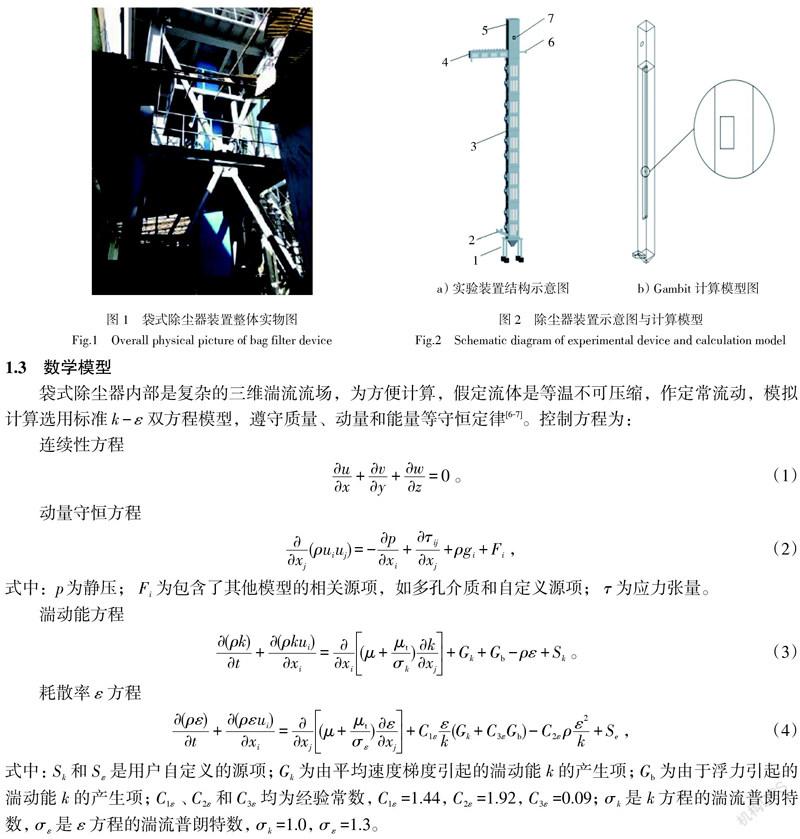

按照上述實驗平臺簡化后的實驗裝置結構示意圖如圖2a),其中:1-支架;2-進風口;3-中箱體;4-噴吹箱;5-凈氣室;6-總壓測試區;7-出風口。關鍵部件濾袋與實際工程實物材質相同,結構尺寸比例為1∶1;簡化后的袋式除塵器模型,其袋室長寬都為800 mm。上箱體中共設置2組濾袋,濾袋為圓柱形,直徑160 mm,長10 m,吊裝在上箱體頂部支撐花板上。濾袋出口為凈氣室,凈氣室經排風管與引風裝置相連。轉換其為Gambit計算模型如圖2b),在中間一條濾袋上距離袋底3 m處進行破損處理。含塵氣體由濾袋破損處泄露而出,與濾袋未破損處過濾后氣體混合后一起經由管道排出。為了提高模型網格質量采用結構化和非結構化混合網格。

1.3 數學模型

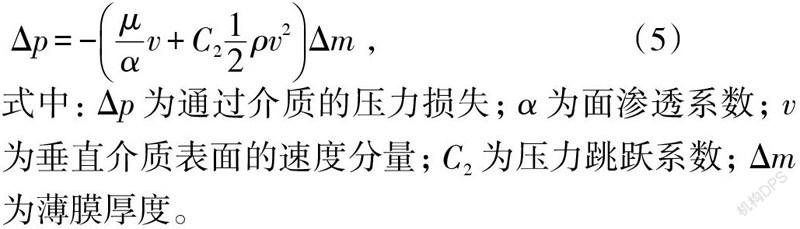

袋式除塵器內部是復雜的三維湍流流場,為方便計算,假定流體是等溫不可壓縮,作定常流動,模擬計算選用標準[k-ε]雙方程模型,遵守質量、動量和能量等守恒定律[6-7]。控制方程為:

模擬中,濾袋采用多孔跳躍介質模型[8-10],在連續相的動量方程中加入附加的黏性損失項,流體穿過介質的壓力降滿足達西滲透定律,表達式為

1.4 數值計算方法和邊界條件

利用Fluent軟件模擬袋式除塵器內部氣流的運動,采用標準[k-ε]雙方程湍流模型,壓力-速度耦合采用SIMPLE算法,對流項選用一階迎風離散格式,在近壁面區采用壁面函數法。流體采用20 ℃時的空氣,密度為1.195 kg·m-3。采用速度進口邊界條件,假定進風口的速度均勻。出口管道斷面采用壓力出口邊界條件。各壁面均設為無滑移壁面。對于入口和出口邊界流域的流動,在湍流指定方法中,設定湍流強度和水力直徑。湍流強度跟隨進出口速度變化不同,進口水力直徑為0.22 m,出口水力直徑為0.3 m。除塵器濾袋采用多孔跳躍邊界條件,濾袋表面的滲透率為1.71×10-11 m2,其厚度為0.8 mm。

1.5 數值模擬及結果

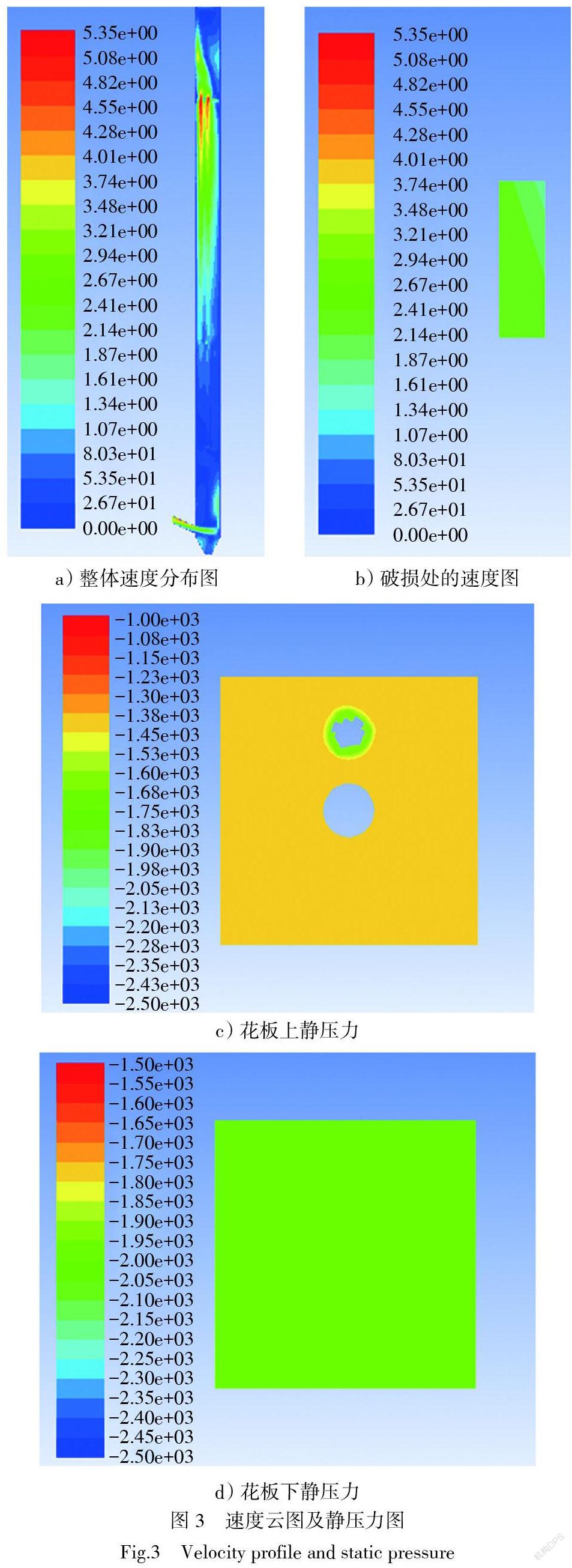

圖3a)為中間截面處的速度分布圖,由圖可知流場中速度較大的位置主要集中在除塵器入口、出口、除塵器底部以及花板部位。圖3b)為長方形破損處的局部速度圖,綜合圖3a)與3b)對比可以看出,破損處的泄露氣體流速要遠大于周邊完好濾袋處的過濾速度,圖3c)與圖3d)為此時的花板上下靜壓力圖,得到此時的花板上下壓差為548 Pa。

1)以常見工況:過濾速度為1.0 m/min時進行數值模擬,得到完好濾袋的花板上下壓差為548 Pa。在10 mm×30 mm破孔形成后,得到相同測點花板上下壓差為543 Pa,其壓力損失的變化并不明顯。實際情況下的袋式除塵器在不斷進行過濾和清灰進程,除塵器濾袋表面粉塵厚度不斷變化,使得濾袋運行阻力也處于一個不斷變化的過程,清灰前后阻力變化較大,因此根據壓差法判斷濾袋破損有一定的難度。由此可見壓差法對濾袋破損檢測并不靈敏。

2)以上述相同過濾風速和破損面積進行數值模擬,濾袋破損后,濃度為5 g/m3的含塵氣流直接穿透濾袋破損處,此時泄露出的含塵氣流的質量流量通過仿真分析獲得為0.000 156 kg/s,直接混進整體排放氣流中,在總體質量流量為0.216 kg/s的管道中經過充分混合稀釋后,通過流量比例關系,得到過濾后排放濃度為3.6 mg/m3。以一款目前市場上常見的量程100 mg/m3的布袋檢漏儀為例,其測量精度為滿量程的[±]5%,從濃度儀的性能參數可以看出,顯然該儀器對濾袋破損的反應靈敏度不夠。而本次數值模擬僅采用2根濾袋,實際除塵器產品單個袋室通常為數十條濾袋甚至更多,泄露氣體在整體風量稀釋后濃度變化會更小,因此濃度法對濾袋破損變化檢測的靈敏度不高,并不能很好地適應對濾袋破損早期及變化過程的監測要求。

2 濾袋破損顆粒相特征獲取

2.1 粉塵顆粒相計數檢測方法

除塵行業主要過濾的粉塵顆粒屬于微米量級,適用Mile散射理論。微粒在光的照射下發生散射的現象,由米氏散射理論得出,光散射光通量[F]與入射光強度[I0]、微粒直徑[d]、光波波長[λ]、微粒折射率[n]、采光角[θ]等因素有關。在特定的光學結構條件下,對于給定的入射光波長和入射光強度,[F]只是粒徑[d]的函數[11-12],于是可以通過散射光的強度信號得出被測粒子的粒徑信息。當塵埃顆粒快速通過聚焦濾波后的平行光束時,顆粒將入射光散射一次,形成一個光脈沖信號,光敏元件將顆粒的散射光能信號成比例的轉化為電脈沖信號,經過進一步放大和甄別后與標準粒子信號進行比較,按照不同幅度分檔計數。電脈沖數量對應于微粒的個數,電脈沖的幅度對應于微粒的大小。

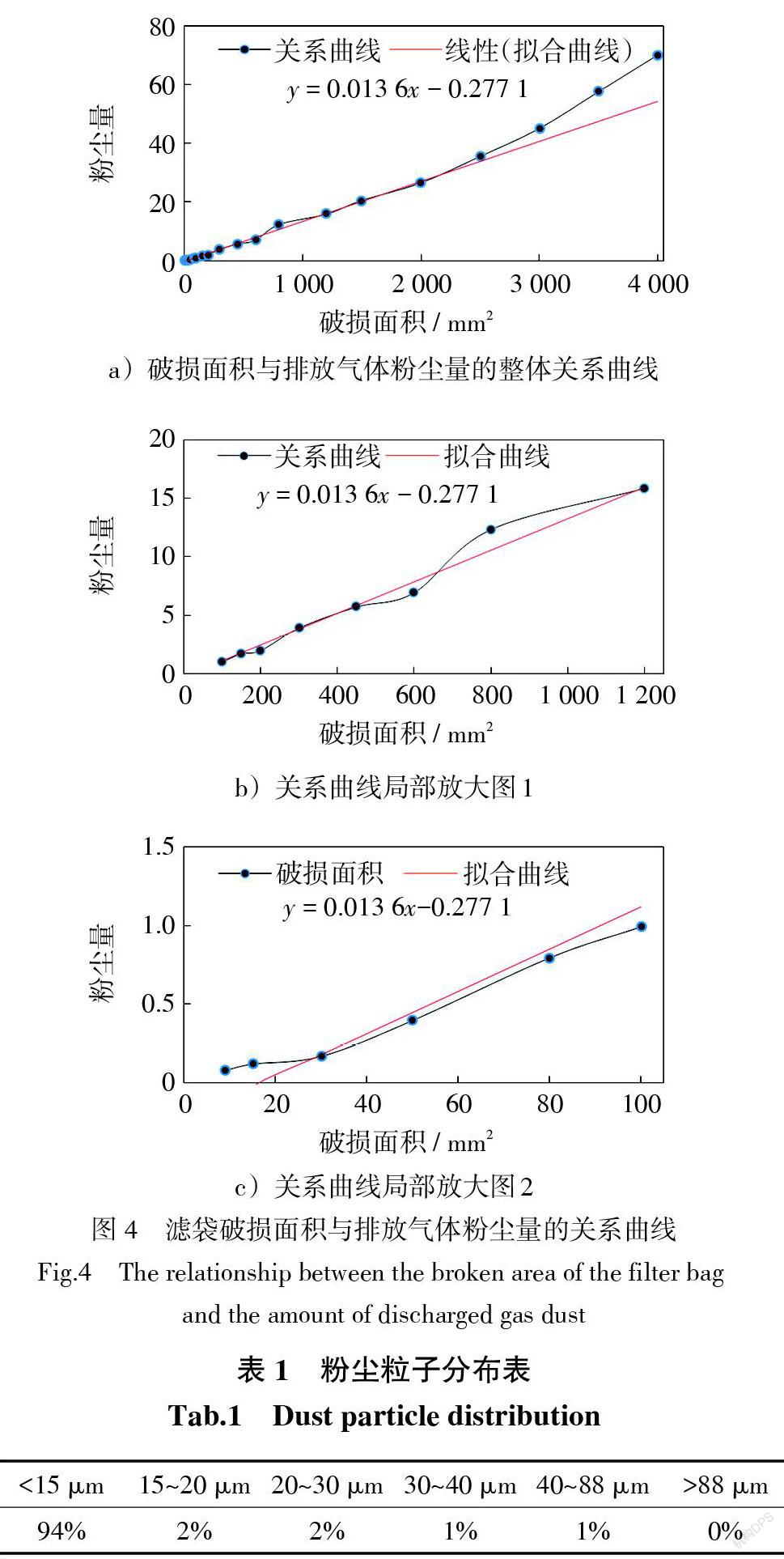

粒子計數系統能夠在粉塵濃度為微克每立方米的濃度量級時對顆粒數量進行準確測量,采用激光顆粒相檢測時,假定顆粒在總管分布均勻,一旦處理標定得到相應工況的正常顆粒數數值,突然超出的數量就應該為濾袋破損口的貢獻,因而不難辨識出濾袋破損的情況,諸如破口當量面積大小、破損發展進程等重要信息,因此顆粒相計數方法與濃度相方法相比,可以大大提高濾袋破損變化時的響應靈敏度。對袋式除塵器濾袋不同破損狀態下的過濾實驗進行數值模擬,此時破損位置距離袋底3 m,圖4a)為過濾風速1.0 m/min 下得到的濾袋破損面積與排放氣體粉塵量的關系曲線 ,其中圖4b)和圖4c)為關系曲線中小破損面積時的局部放大圖。

由圖4關系曲線圖可以看出,過濾后排放粉塵量隨破損面積變為極小而逐漸趨于零,在一定破損面積范圍內,破損面積與排放粉塵量的關系曲線變化趨勢呈線性關系,而在破損面積變為極大的過程中,泄露粉塵量與破損面積也存在必然的對應關系,因此可以通過粉塵顆粒量變化推斷該破損處的破損狀態變化,通過對關系曲線進行擬合得到階段經驗公式,進而可以通過監測粉塵顆粒數量變化來得到破損面積大小。

2.2 被檢顆粒粒徑的選取

由除塵器工作機理可知,含塵氣體進入塵氣室,通過對氣流斷面的加速作用后,氣體中直徑較大的粉塵顆粒會在慣性力的作用下沉積到灰斗室,只有直徑較小的粉塵顆粒才會跟隨氣體進入到濾袋室,進入濾袋室的偏大粒徑顆粒也會在攔截、重力作用下沉降。以水泥工業為例,王全意分析了千業水泥5 000 t/d新型干法窯窯尾煙氣的理化特性[13],得到回轉窯窯尾煙氣粉塵粒子分布(按重量記)如表1。

可以看出,對于水泥窯窯尾排放的煙氣,小于15 μm的細微粉塵量占絕大部分,粒子計數器可選擇10 μm作為儀器檢測粒徑的上限。目前水泥窯窯尾濾材的選取主要為覆膜玻纖濾料,屬于表面過濾技術,在普通濾料上覆一層網狀結構多微孔薄膜,纖維之間的孔徑在微米級[14],最小孔徑可做到0.02 μm。主要利用微孔薄膜的篩濾作用進行過濾,對1 μm顆粒的凈化效率也在99%以上[15-16]。另外由濾料過濾機理可知,濾料對0.1~1 μm范圍內的顆粒有一個最低捕集效率,原因為該粒徑范圍的顆粒處于擴散效應的上限、截留作用的下限。綜上所述,為了使濾袋破損前后數據差異化增大,選擇檢測粒徑為1~10 μm的粉塵顆粒的數量及變化來對濾袋健康狀況進行監測。

2.3 濾袋破損物理實驗設計

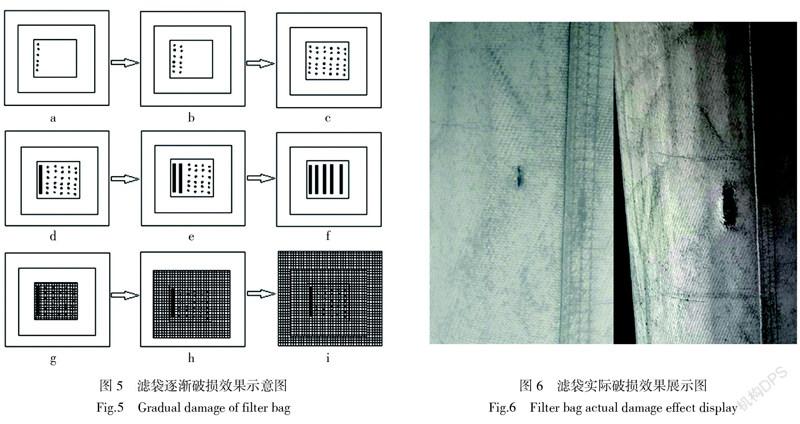

為保證實驗的完整性與嚴謹性,探求該顆粒相檢測方法所能敏感檢測到的最小破損面積,需要對濾袋進行逐漸破損處理。實驗采取濾袋破損中為最常見的長方形破口形式,在距離濾袋底部3 m處的簡易閥門處進行破損處理,以方便濾袋破損制作。制作工具為針錐、銼刀、刀片和剪刀等,對濾袋逐漸破損的進程如圖5,并根據實驗破損面積分為3組破損狀態。

1)濾袋正常組。即完整的玻纖覆膜濾袋。

2)濾袋預破損狀態組(稀薄組)。通過銼刀、針錐等工具對濾袋表面的覆膜、纖維進行打磨,使濾袋厚度降低,濾袋纖維稀薄化。用針錐在與特定區域扎針穿孔、當量破損面積較小。穿孔面積逐漸增大,之后采用小刀劃破為直線處理。

3)濾袋破損組。用刀片等工具制作破口,破口大小按比例增大,破口形狀采取與實際破損情況一致的縱向長條破損。寬3、5、10、20 mm等,長3、5、10、20、40、60、80、100 mm等,并根據顆粒相實際排放監測情況調整。實際破損效果如圖6,左邊破洞的破損面積為10 mm × 3 mm,右邊破洞的破損面積10 mm × 30 mm。

3 濾袋破損顆粒相檢測實驗研究

為驗證濾袋破損顆粒相檢測方法的可靠性與高靈敏度,研發了一套顆粒相濾袋破損狀態監測系統。實驗選用水泥行業窯尾常用的玻纖覆膜濾袋作為過濾材料,為保證過濾風速能在0.6~2.0 m/min范圍內調節,綜合引風機性能和渦街流量計量程范圍,系統選取2根濾袋長度為10 m、濾袋直徑0.16 m的玻纖覆膜濾袋進行實驗,在其中一條濾袋上進行破損處理,經過實際測試運行,通過引風機變頻器和調節閥的調節可以控制過濾風速在該范圍內。入口粉塵濃度定為5 g/m3,可通過給料機變頻器調節入口粉塵濃度。并選取了典型實驗工況過濾速度為0.6、1.0、1.5 m/min進行了破損實驗,并實時記錄了電荷感應式粉塵濃度儀的質量濃度值進行對比。在實驗前進行了稀釋系統的調試確定了稀釋比K,下文中的顆粒數量均為經過稀釋器稀釋后的數量,以1~10 μm粒徑范圍的顆粒數量為例進行詳細實驗描述。

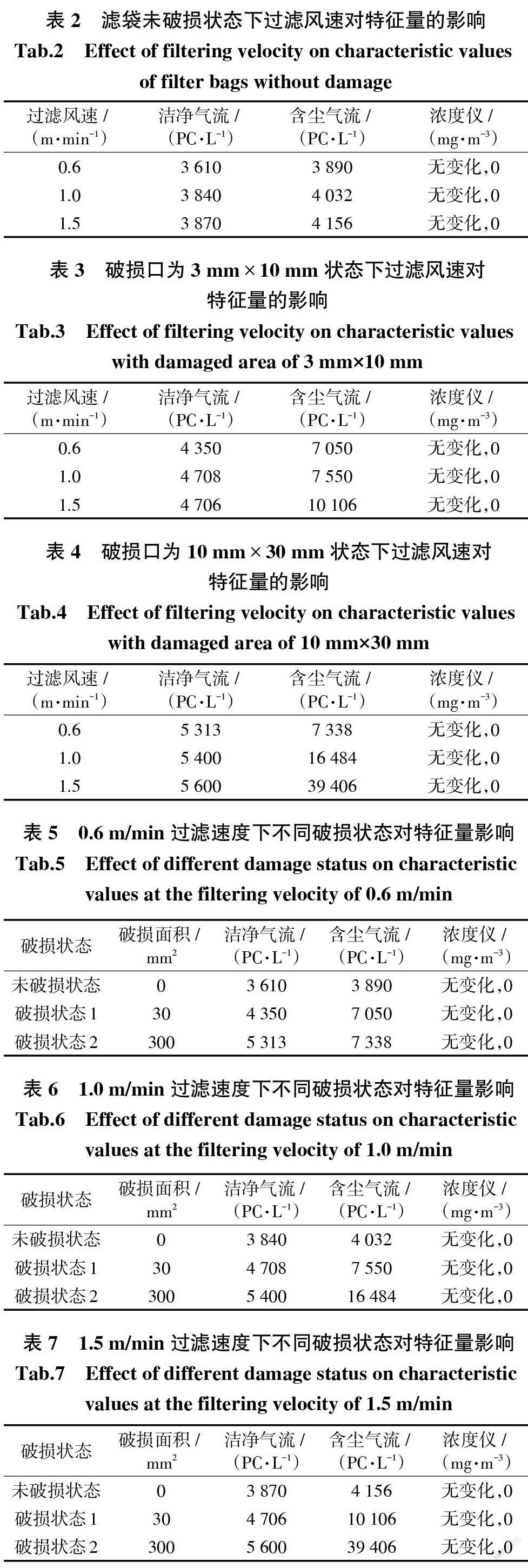

3.1 過濾風速對特征量的影響

特定破損狀態下,不同過濾風速對特征量影響對比如表2~4。由表2濾袋未破損狀態下的實驗數據可以看出:不同過濾風速對未破損濾袋過濾效果影響不大,這也符合覆膜濾袋的過濾特性[15-16],這是因為覆膜濾袋主要依靠濾袋表面的薄膜過濾,對粉塵顆粒的過濾機理主要由為攔截作用,而該層薄膜形成的纖維孔徑很小,粉塵顆粒幾乎全被攔截在濾料表面,過濾風速增大對過濾效果影響不大。

由表3和表4可以看出:過濾風速對破損濾袋的顆粒排放量有較大影響。這是因為濾袋破損處沒有了纖維對微塵進行吸附和攔截,含塵氣體會直接泄露而出。過濾風速的改變對特定破損面積的泄露氣流量有影響,整體過濾風速越大,濾袋內外壓差越大,此時的溢出氣流流速大于此時的整體過濾風速,在氣流的裹挾作用下,穿過濾袋的粉塵顆粒量也就越多。

3.2 破損狀態對特征量的影響

特定過濾風速下,不同濾袋破損狀態對特征量影響對比如表5~7。通過在特定工況下檢測不同破損狀態時的排放粉塵顆粒數量,通過對比發現顆粒相數據對濾袋破損變化較為靈敏。

濾袋破損面積變化對濾袋過濾效果影響較大,破損狀態1與未破損組數值有一定變化,此時破損面積較小,由于粉塵顆粒間的橋接作用使得濾袋表面形成粉餅預濾層可能覆蓋微小破損,起到一定的過濾作用。破損面積增大到一定程度,實際上此時的破損面積也只有10 mm[×]30 mm,粉塵與纖維間的附著力難以支撐粉餅覆蓋較大漏洞,破洞開始“原形畢露”,顆粒相數據發生了較大變化,破損面積越大會使得更多粉塵顆粒通過濾袋跟隨氣流泄露出。

3.3 特征量靈敏度對比

在該物理實驗裝置下,通過已做實驗數據,無論過濾速度變化、濾袋破損程度變化,電荷感應式粉塵濃度儀始終沒有發生明顯起伏變化,濃度示值始終保持在0 mg/m3。而顆粒相數據能夠在破損狀態1與破損狀態2之間數據發生較大變化,能夠靈敏地監測到濾袋破損變化,這就為我們根據顆粒相數據判斷評定濾袋破損狀態提供了依據。在入口含塵濃度為5 mg/m3、過濾速度為1 m/min工況下,在該物理實驗裝置模型下探求了顆粒相檢測方法和電荷感應式濃度法的最小靈敏破損面積:顆粒相檢測方法的最小破損敏感面積為50 mm2 ,而電荷感應粉塵濃度儀需達到40 000 mm2才能辨別出濃度有明顯階梯變化。從兩種檢測方法對濾袋破損靈敏度的比較中,顆粒相檢測方法能夠更加靈敏捕捉到濾袋初期破損與變化過程。

4 結論

本文提出了通過監測袋式除塵器排放氣體中的粉塵顆粒數量及變化來判斷濾袋破損狀態的方法。通過對物理除塵裝置建立仿真模型進行數值模擬,分析了濾袋破損現有檢測方法的不適用性。并通過模擬特定工況下不同破損面積的濾袋破損實驗,驗證了該種檢測方法對于濾料微小破損變化的高靈敏性。與傳統電荷感應式粉塵濃度儀或破袋檢測儀相比,顆粒相濾袋破損檢測方法靈敏度大大提高,能檢測到濾袋初期破損以及破損變化過程,實現了濾袋微小破損狀態的檢測,同時為實現快速精準的濾袋破損定位奠定了技術基礎。

參考文獻:

[1]? ? 周文權. 袋式除塵器檢漏技術介紹[N]. 中國建材報,2011-01-07(2).

[2]? ? 郭中強,張建波,余勇志. 摩擦電粉塵破袋監測技術在袋除塵器上的應用[J]. 新世紀水泥導報,2013,19(3):52-55.

[3]? ? 白耀宗,陳士潔,宋尚軍,等. 覆膜濾料在工業粉塵過濾中的應用[J]. 新材料產業,2014(2):18-23.

[4]? ? RAJA V S,NAGE D D. Failure analysis of bag filters[J]. Materials Performance,2002,41(5):54-58.

[5]? ? 段超龍,樂文毅,任美桃,等. 袋式除塵器濾袋失效原因分析[J]. 水泥工程,2017(4):43-46.

[6]? ? 王福軍. 計算流體動力學分析:CFD軟件原理與應用[M]. 北京:清華大學出版社,2004.

[7]? ? JAYAKUMAR J S,MAHAJANI S M,MANDAL J C,et al. CFD analysis of single-phase flows inside helically coiled tubes[J]. Computers & Chemical Engineering,2010,34(4):430-446.

[8]? ? 方鑫. 袋式除塵器過濾除塵的數值模擬研究[D]. 長沙:湖南大學,2012.

[9]? ? 潘伶,楊燕珍. 袋式除塵器內部流場的數值模擬[J]. 環境工程學報,2012,6(8):2750-2754.

[10]? SOLARI F,TAGLIAVINI G,MONTANARI R,et al. CFD model validation of a bag filter for air filtration in a milling plant[C]// International Multidisciplinary Modeling & Simulation Multiconference (I3M) . Barcelona:2017.

[11]? 黃廷磊,鄭剛,王乃寧,等. 側向光散射式顆粒計數技術的研究[J]. 中國激光,2000,27(12):1123-1128.

[12]? G?RNER P,SIMON X,BéMER D,et al. Workplace aerosol mass concentration measurement using optical particle counters[J]. Journal of Environmental Monitoring,2012,14(2):420-428.

[13]? 王全意. 千業水泥5000t/d新型干法窯尾袋收塵器濾袋破損淺析[J]. 科技風,2012(9):47-48.

[14]? 陳虧,高晶,俞建勇,等. 玻璃纖維/PTFE高溫熱壓覆膜濾料的發展現狀[J]. 產業用紡織品,2010,28(2):1-5.

[15]? 陳強,沈恒根,李華. 覆膜濾料的性能測試研究[J]. 建筑熱能通風空調,2004,23(4):71-74.

[16]? 石零,韓書勇,余新明. 覆膜濾料特性實驗研究[J]. 工業安全與環保,2014,40(11):64-66.