一種無基礎氣動升降振動臺

摘? 要:近些年來,隨著“建筑工業化”的高速崛起,混凝土預制件(PC構件)可以實現建筑的高效率,低成本和低環境影響,有顯著的經濟和社會效益,是未來建筑的發展趨勢。PC構件在發展的同時也遇到了很多技術方面的問題,其中最重要就是混凝土的振動密實問題,混凝土是否密實直接影響預制件的強度和耐久性,因此研究PC構件的生產設備混凝土振動臺顯得尤為重要。

關鍵詞:建筑工業化;振動密實;低幅;高頻

中圖分類號:TU645? ? 文獻標識碼:A

0 引言

混凝土振動臺是利用振動電機產生低幅、高頻振動對混凝士骨料進行振動密實的設備。混凝土拌合物中的骨料顆粒受到一定頻率的振動,縫隙不斷縮小,排除氣體,從而實現骨料與水泥漿充分填充,最終達到密實的目的。

1 概述

建筑工業化,以構件預制化生產、裝配式施工兩種方式,以設計標準化、生產工廠化、施工裝配化為特征,整合設計、生產、施工等各個環節,實現建筑高效、節能、環保的新型建筑生產方式。其中構件預制化生產即是在PC工廠通過自動化設備流水線生產混凝土預制構件。

在PC工廠混凝土預制構件生產過程中,是通過振動臺對鋼模臺上模具內的混凝土進行振搗作業,實現混凝土預制構件內部密實,保證構件滿足設計及使用要求。目前,市面上大多數振動臺需要在PC工廠土建施工階段預埋設備安裝的基準墊鐵;且現有振動臺結構復雜成本高,液壓系統執行機構數量多故障頻發,檢修困難等問題嚴重困擾工廠的正常生產;最關鍵的是振動臺工作噪音超標,嚴重影響工人身心健康。

2 解決方案

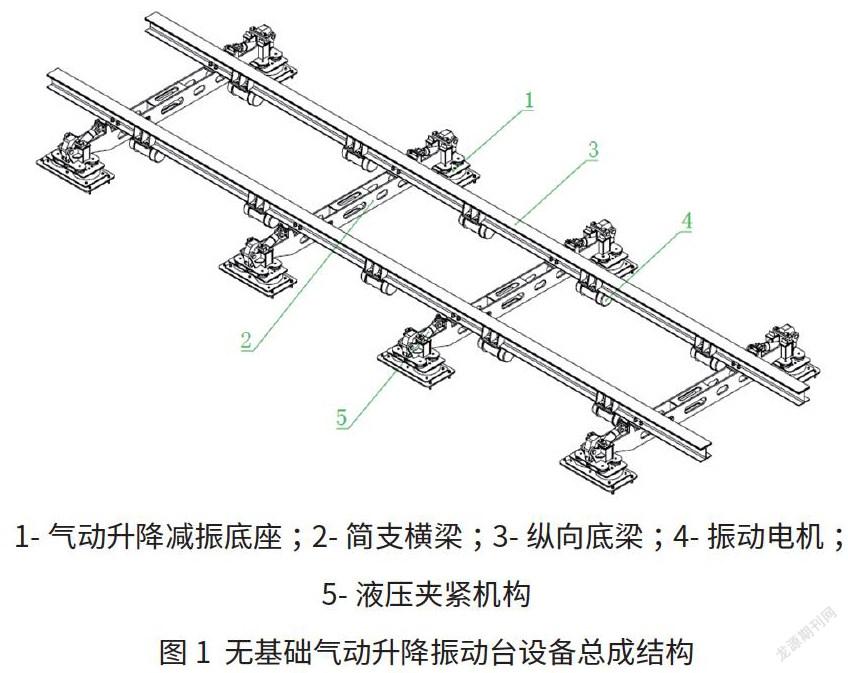

針對以上結構復雜、檢查困難、液壓系統故障頻發及噪音超標等問題,研發一種無基礎氣動升降振動臺(圖1)由八組氣動升降減振底座、四組簡支橫梁、兩組縱向底梁、十組振動電機和八組液壓夾緊機構組成,開啟振動電機將激振力通過縱向底梁傳遞至鋼模臺及其上方的模具與混凝土實現振搗密實,具體結構如下:

(1)氣動升降減振底座通過鋼膨脹螺栓直接安裝在振搗工位混凝土地面,空壓機提供氣源至底座內置的空氣彈簧實現設備整體的升降動作,且空氣彈簧作為第二道減振機構;

(2)簡支橫梁與左右兩個減振底座螺栓連接,形成四組獨立的底座橫梁,同時簡支橫梁底部與減振底座連接處配備六套減振橡膠,作為第一道減震機構;

(3)縱向底梁通過螺栓與四組獨立的底座橫梁連接形成一個長12 m、寬4 m的整體結構,通過縱梁與鋼模臺底部橫肋直接接觸將激振力傳導至鋼模臺及澆筑的混凝土;

(4)振動電機螺栓連接與縱向底梁的下表面提供激振力。左縱梁的五組振動電機旋轉方向一致,右縱梁的五組振動電機旋轉方向一致且跟左縱梁振動電機旋向相反,該獨特的振動電機布置與工作方式,可在振動臺作業時內部抵消左右方向的無效振動,保留有效的上下振動,高效完成振搗密實作業;

(5)液壓夾緊機構安裝在簡支橫梁端部,采用省力杠桿豎向夾緊方式,以最小能耗實現鋼模臺與振動臺主體夾緊,迫使鋼模臺與振動臺主體同頻振動,通過縮減鋼模臺與設備主體的振幅相位差,極大降低振搗作業時相互碰撞的噪音。

3 選型計算

通過調研數十家PC工廠的實際生成需求獲知:混凝土預制構件在12 m×3.5 m的鋼模臺上安裝的模具中澆筑成型,振動臺提供激振力將鋼模臺、模具、混凝土與振動臺參振結構形成共振,經過數秒至數十秒的振動作業實現混凝土的密實。

其中振動臺參振結構質量:5500 kg,鋼模臺質量:6000 kg,模具+混凝土四檔參振質量:5000 kg、10000 kg、15000 kg、20000 kg(極限負載)。

3.1 振動電機選型計算

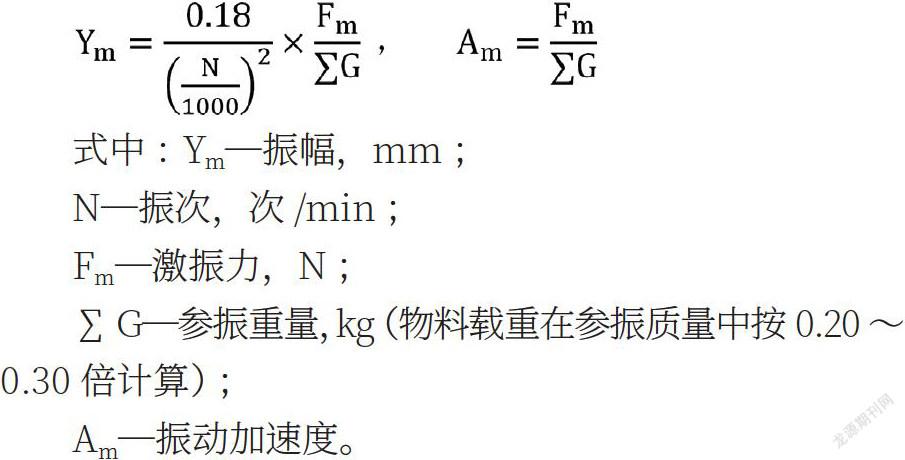

查閱資料可知,振動參數可按下式計算:

——振幅,mm

——振次,次/min

——激振力,N

——參振重量,kg(物料載重在參振質量中按0.2~0.3倍計算)

——振動加速度

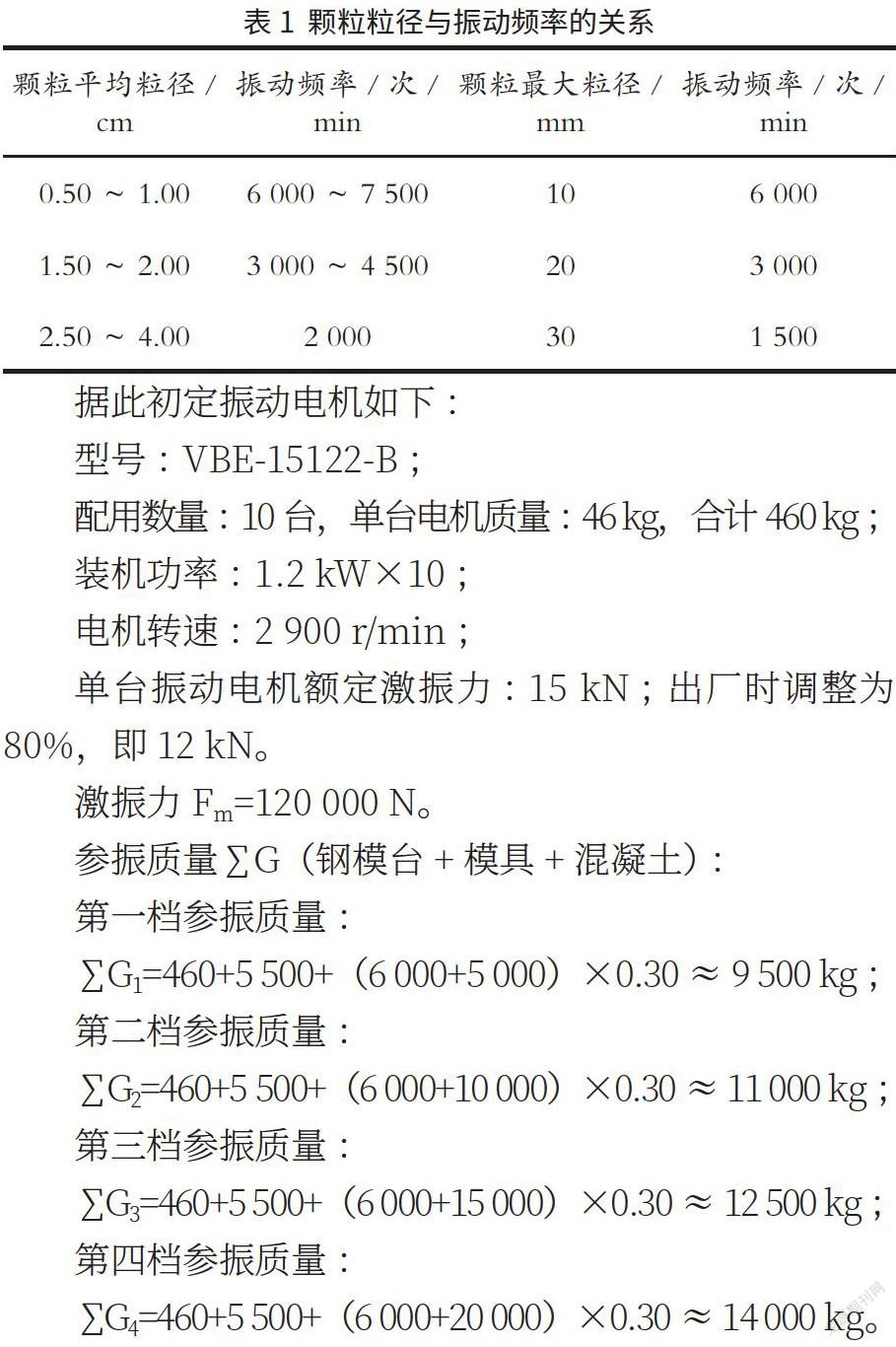

根據生產需求及混凝土特性,混凝土預制構件骨料石子顆粒平均直徑為1.5~2 cm(詳見表1),振動臺應選用二級振動電機,轉速n=2900 r/min。

振次=2900 次/min

據此初定振動電機如下:

型號:VBE-15122-B;

配用數量:10臺,單臺電機質量:46 kg,合計460 kg;

裝機功率:1.2 Kw×10;

電機轉速:2900 rpm;

單臺振動電機額定激振力:15 KN;出廠時調整為80 %,即12 KN。

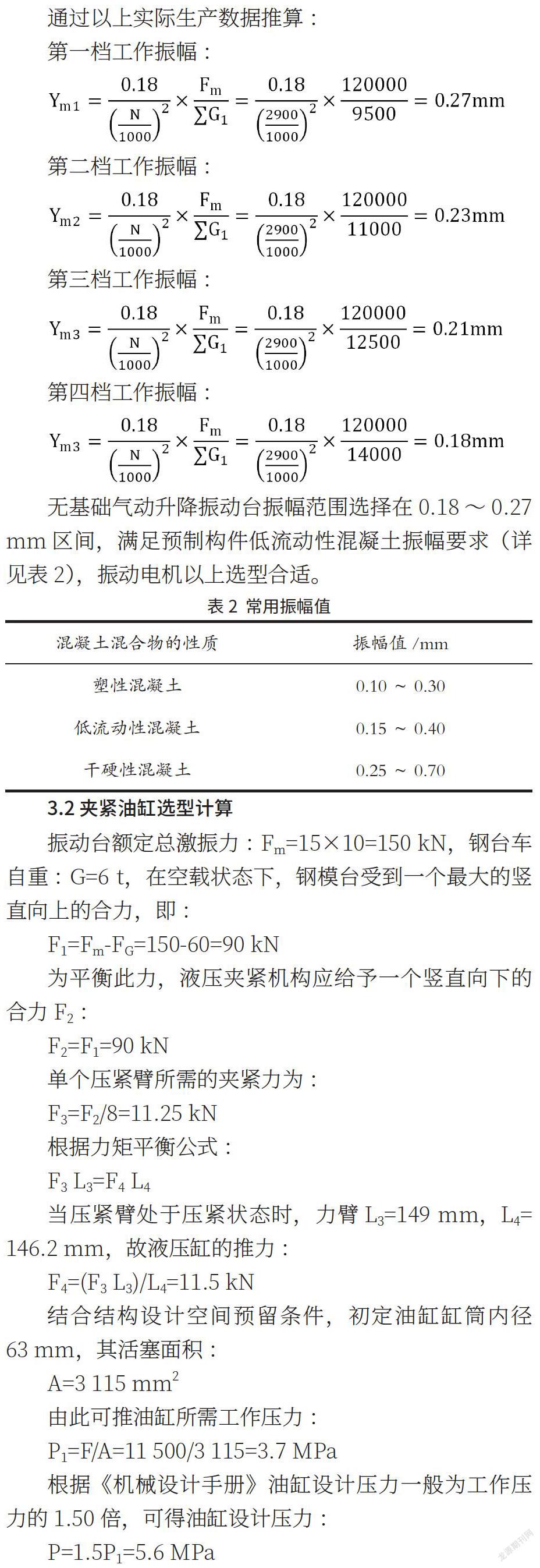

通過以上實際生產數據推算:

第一檔工作振幅:

第二檔工作振幅:

第三檔工作振幅:

第四檔工作振幅:

無基礎氣動升降振動臺振幅范圍選擇在0.18~0.27 mm區間,滿足預制構件低流動性混凝土振幅要求(詳見表2),振動電機以上選型合適。

3.2 夾緊油缸選型計算

振動臺額定總激振力:=15×10=150 KN,鋼臺車自重:=6 t,在空載狀態下,鋼模臺受到一個最大的豎直向上的合力,即:

為平衡此力,液壓夾緊機構應給予一個豎直向下的合力:

單個壓緊臂所需的夾緊力為:

根據力矩平衡公式:

當壓緊臂處于壓緊狀態時,力臂,故液壓缸的推力:

結合結構設計空間預留條件,初定油缸缸筒內徑63mm,其活塞面積:

由此可推油缸所需工作壓力:

根據《機械設計手冊》油缸設計壓力一般為工作壓力的1.5倍,可得油缸設計壓力:

故夾緊油缸規格參數選型初定如下:

(1)油缸規格。缸徑:63 mm,桿徑:36 mm,行程:150 mm,安裝距:450 mm,安裝方式:兩端單耳環鉸接;

(2)油缸數量:8支;

(3)油缸額定工作壓力:6 MPa。

3.3 空氣彈簧選型計算

鋼模臺+模具+混凝土額定重量為26 t(),振動臺自重為6 t(),故空氣彈簧額定靜載為32 t。

已知振動電機最大激振力(動載):

當振動電機激振力方向豎直向下時,空氣彈簧需承受的最大負載(靜載+動載):

據此選定空氣彈簧JBF290/105-1:已知該空氣彈簧全行程為65mm。振動臺設計升降高度為55mm,故空氣彈簧最高伸長高度取130mm,最低壓縮高度取75mm。空氣彈簧高度越高,其承載力越小,故取其最高伸長高度130mm時的情況進行受力分析。

空氣彈簧公稱使用壓力為0.6 Mpa,考慮氣動系統實際使用中有一定氣壓損失,故取其表壓0.56 Mpa時,該空氣彈簧的承載力為33.8 KN。當4根橫梁總計安裝16個空氣彈簧時,總承載力為:

故無基礎氣動振動臺選用16個JBF290/105-1型空氣彈簧滿足承載要求。

4 結構設計有限元分析

4.1 靜應力分析

振動臺結構承受極限載重26t垂直向下均布加載于縱梁上表面,邊界條件設定為16個空氣彈簧固定,采用SolidWorks Simulation進行模擬計算得出,最大應力為),低于材料的屈服力,安全系數約為2.6,判定該結構與材料的靜強度設計符合要求;最大變形為0.815mm,出現在兩根縱梁中間偏兩側位置,結合靜應力分析此處應力小于屈服強度,故判定此變形為彈性變形,外力撤銷后可恢復。

4.2 振動受力分析

振動臺結構承受極限載重26t,垂直向下均布加載于縱梁上表面,同時縱梁底部振動電機位置加載10組垂直向上合計150KN的激振力,邊界條件設定為16個空氣彈簧固定,采用SolidWorks Simulation進行模擬計算得出,最大應力為,遠低于材料的屈服力,判定該結構與材料的靜強度設計符合要求;最大變形為,微量彈性變形對結構無影響。

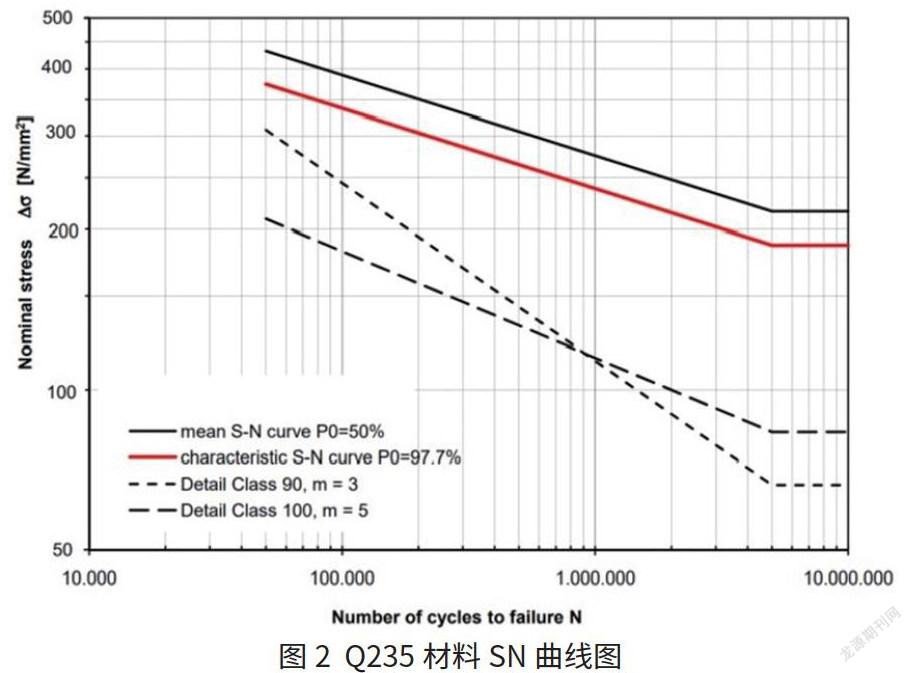

結合高頻振動工況,參照Q235材料SN曲線中應力與頻次關系(詳見圖2),該結構動態應力遠在Q235材料的疲勞強度以下,疲勞壽命可近似看作無窮大。

5 結語

研制無基礎氣動振動臺對于降低設備制造成本、減少設備故障及維修頻次、降低設備運行噪音等方面具有重大意義。目前該設備業已在全國多家PC工廠推廣應用,取得了極大的經濟效益,降低了噪音超標造成的職業病危害及環境污染。

收稿日期:2021-08-10

作者簡介:劉藝(1985—),男,湖南漣源人,本科,工程師,從事裝配式建筑專用PC設備研發工作。