HCSR油船甲板強橫梁端部通道開孔分析

陸月

(中國船級社 廣州審圖中心,廣州 510235)

《散貨船和油船共同結構規范(HCSR)》要求主要構件端部肘板臂長應不小于主要支撐構件的腹板高度[1-2]。實際生產中,根據SOLAS公約要求需要在甲板強橫梁端部設置結構檢驗通道,常用的布置一般是在橫梁端肘板下設置格柵式走道,或者在強橫梁端部腹板上開設人孔并在開孔下設置高腹板骨材作為走道。格柵式走道成本高,維護難,且需要在縱艙壁上焊接支點,對縱艙壁特別是槽型縱艙壁壁板結構不利。而設置端部開孔通道型式簡單,基本無需維護,同時走道結構可以參與船舶結構強度,是更優的選擇。開孔的最小尺寸為800 mm×600 mm,且需要保證走道距離甲板高度不小于1.6 m[3],典型甲板強橫梁端部開孔通道結構示意見圖1。

圖1 典型甲板強橫梁端部開孔通道結構示意

但是,甲板強橫梁端部的開孔會形成空腹梁[4],對其強度特性會產生一定影響[5]。HCSR在結構規范計算中對強橫梁端部肘板高度有要求,并將強橫梁簡化為端部固支的單跨梁,給出強度計算中彎曲跨距和剪切跨距的度量方法,端部開孔是否會削弱強橫梁端部剛度,影響固支簡化及跨距量取有效性,影響計算精度。實際設計中,可增加強橫梁端部腹板高度,緩解開孔帶來的結構削弱,但對于設置縱向槽型艙壁的船舶,由于強橫梁端部與縱艙壁頂凳的連接布置限制,無法升高端部腹板高度。對于腹板高度不受限制的船型,升高腹板高度則會導致結構重量的增加。

為此,針對某HCSR油船,建立甲板板架結構有限元模型,對比分析強橫梁端部設置開孔通道及端部腹板升高時的變形和應力;對比不同尺度HCSR油船甲板強橫梁設置開孔通道對強橫梁強度的影響,探討在結構強度允許的情況下,甲板強橫梁端部開孔的可行設計方案。

1 端部開孔時的甲板強橫梁強度特性

某HCSR油船,其甲板強橫梁端部設有人孔800 mm×600 mm,端部高度等于2倍腹板高度。以此為基礎,建立3個甲板板架結構對比模型。模型①甲板強橫梁端部不開孔;模型②甲板強橫梁端部開孔,端部高度等于開孔高度加2倍腹板高度;模型③甲板強橫梁端部開孔,端部高度等于2倍腹板高度(即為本船實際情況)。具體見表1。

表1 對比模型信息

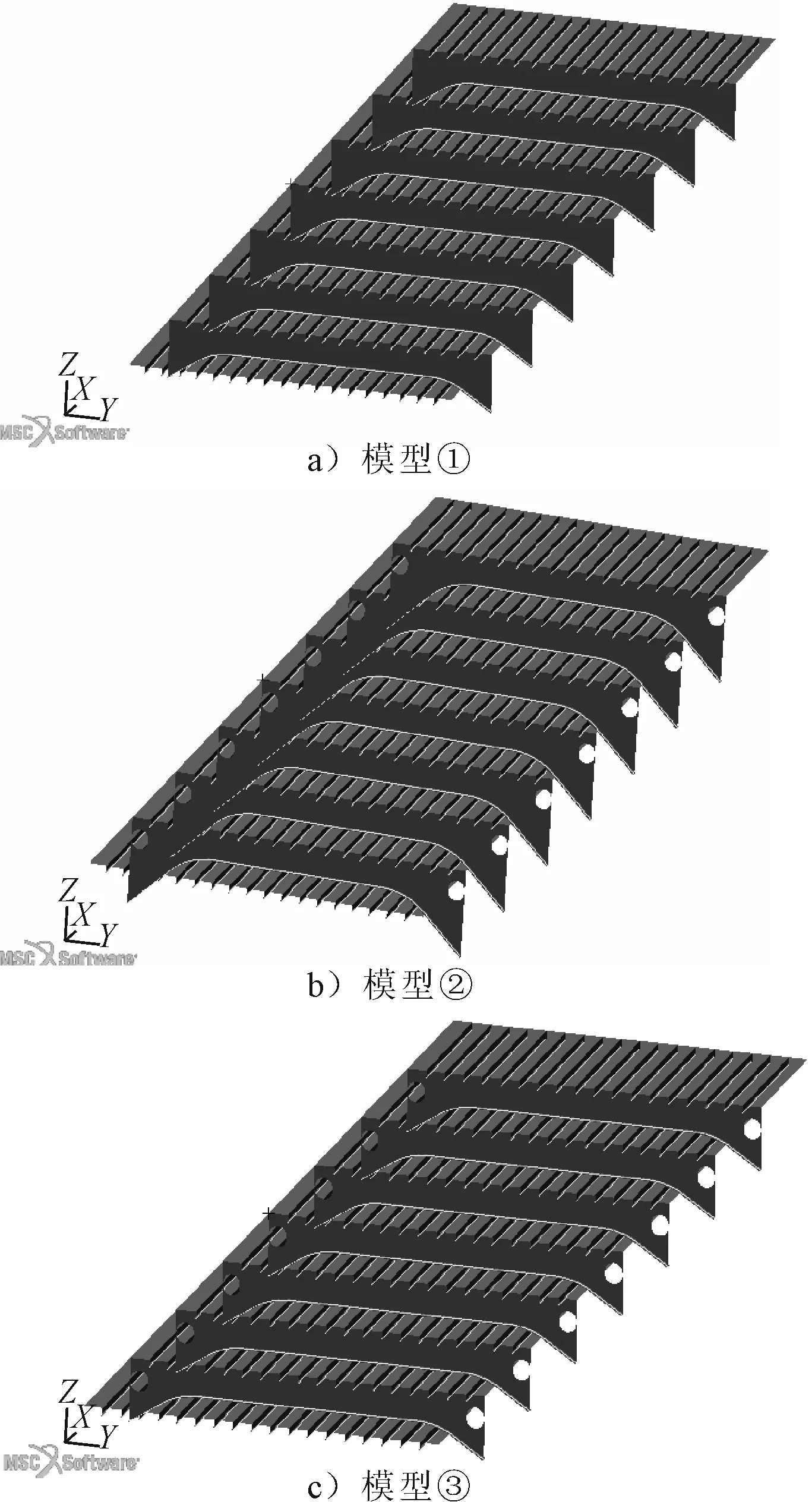

應用有限元軟件MSC.Patran/Nastran建立模型,見圖2。

圖2 有限元對比模型

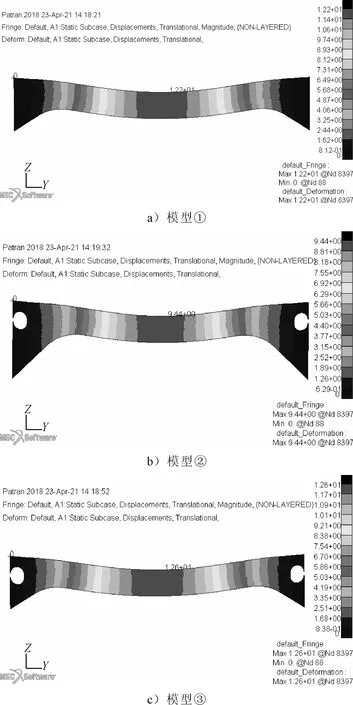

對3個模型施加同樣的邊界和載荷,強橫梁端面固支;甲板上施加HCSR-SDP中所有動、靜工況下的最大載荷。甲板板架結構中間強橫梁的計算結果見圖3~5。

圖3 強橫梁變形云圖

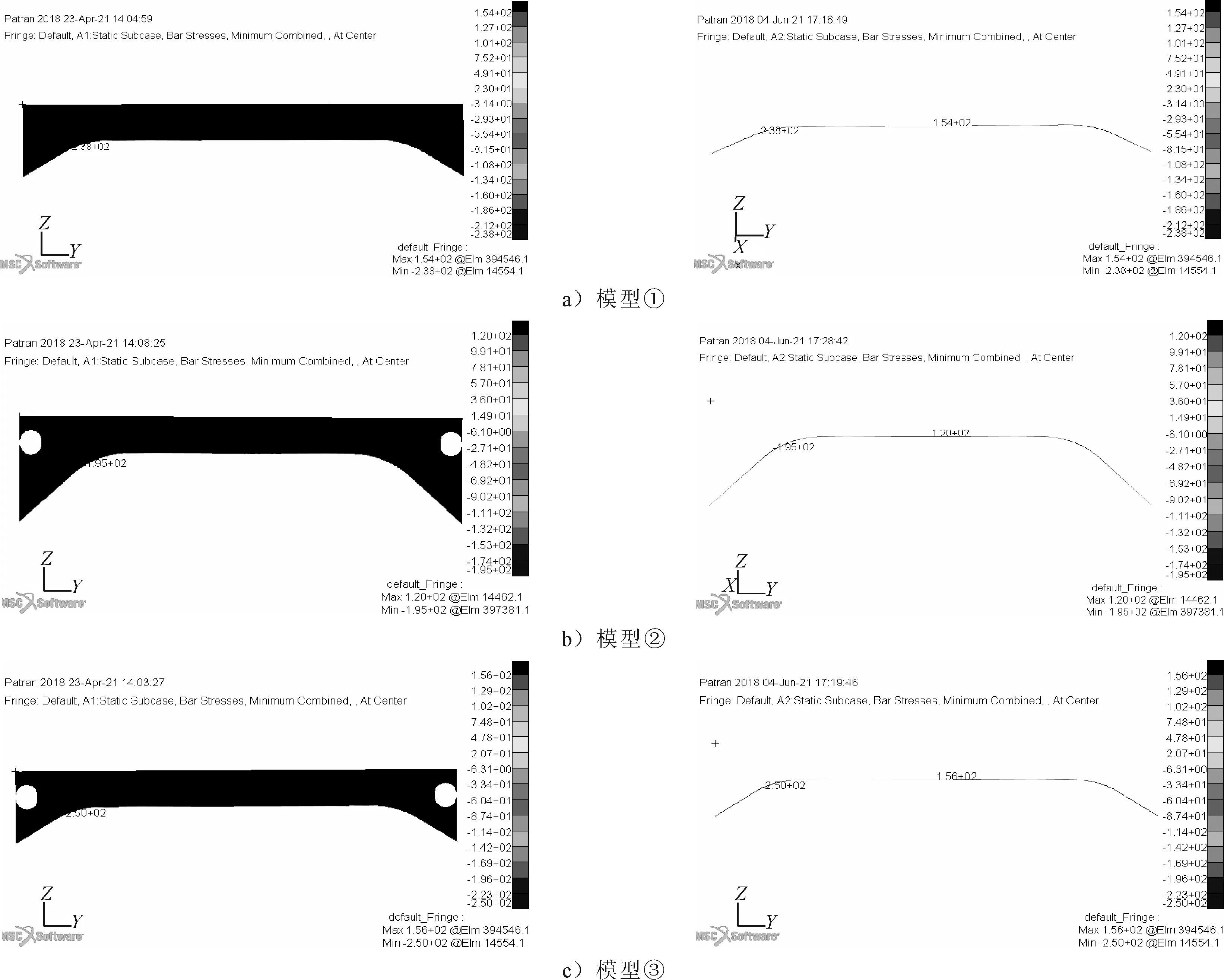

由圖3~5可以看出,除去甲板縱骨、端部開孔周圍的應力集中區域,3個模型強橫梁整體變形、應力的分布基本相當。提取圖3~5中強橫梁最大變形、抗彎跨距端部的面板最小組合應力,抗剪跨距端部的腹板最大剪切應力,見表2。

表2 3種模型最大變形和應力對比

表2顯示,在相同條件下,模型②強橫梁較模型①強橫梁抗變形能力提高了22.6%,抗剪能力提高了15.5%。模型③強橫梁較模型①強橫梁抗變形能力減少了3.3%,抗剪能力提高了0.3%。

模型②強度特性較模型①有顯著提高,模型③強度特性與模型①相當。因此,對本船而言,沒必要在強橫梁端部開孔的情況下,增大端部總高度使其滿足HCSR規范布置要求,現有端部形式已經具有足夠的強度。

2 端部開孔的強橫梁最小腹板高度

船舶尺度減小時,甲板強橫梁腹板高度也會相應減小。但由于檢驗通道的開孔尺寸至少需達到800 mm×600 mm,且需要保證走道距離甲板高度不小于1.6 m,隨著強橫梁腹板高度的減小,端部開孔對強橫梁的變形、應力影響逐漸增大[6-7],當達到某個臨界值時,端部開孔會削弱強橫梁端部剛度,影響固支簡化及跨距量取有效性。

圖4 強橫梁面板最小組合應力云圖對比

圖5 強橫梁剪切應力云圖對比

上節計算中甲板強橫梁腹板高度為1.2 m,根據實際設計選取兩艘較小尺度的船舶,腹板高度分別為1.1 m及1.0 m,端部高度分別為2.2 m及2.0 m,建立甲板板架模型,對比不同腹板高度情況下,端部開孔與否時強橫梁的強度特性。

相同腹板高度,端部開孔與否,強橫梁整體變形、應力的分布基本相當,但腹板高度為1 m時,端部開孔附近出現明顯的應力集中。

忽略甲板縱骨、端部開孔周圍的應力集中區域,提取強橫梁腹板高度每減小0.1 m時,強橫梁最大變形、抗彎跨距端部的面板最大彎曲應力,抗剪跨距端部的腹板最大剪切應力,結果見表3。

表3 不同腹板高度的強橫梁最大變形和應力對比(增加1.2 m數據)

表3顯示,當強橫梁腹板高度減小到1.1 m時,強橫梁端部開孔較不開孔時,抗彎能力減少7.8%;當強橫梁腹板高度減小到1 m時,強橫梁端部開孔較不開孔時,抗彎能力減少14.8%,實際生產上已不可接受,結合開孔周圍出現明顯高應力區,建議端部開孔的強橫梁最小腹板高度不小于1 m,否則需要增加端部腹板高度或端部不開設人孔,設置非結構格柵平臺。

3 結構輕量化

甲板強橫梁端部設置800 mm×600 mm開孔(后簡稱開孔類型①),不增加端部腹板高度也可以滿足HCSR-SDP的要求。實際設計中,根據端部結構應力分布,還可以采用更大的開孔,如圖6所示(以下簡稱開孔類型②),其高度仍為800 mm。

圖6 強橫梁端部開孔類型②結構示意

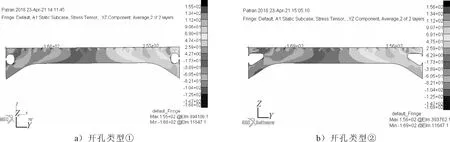

腹板高度在1.2 m時,開孔類型①和開孔類型②的甲板板架結構中間強橫梁的變形、應力對比見圖7~9。

圖8 兩種開孔強橫梁面板最小組合應力云圖對比

圖9 兩種開孔強橫梁剪切應力云圖對比

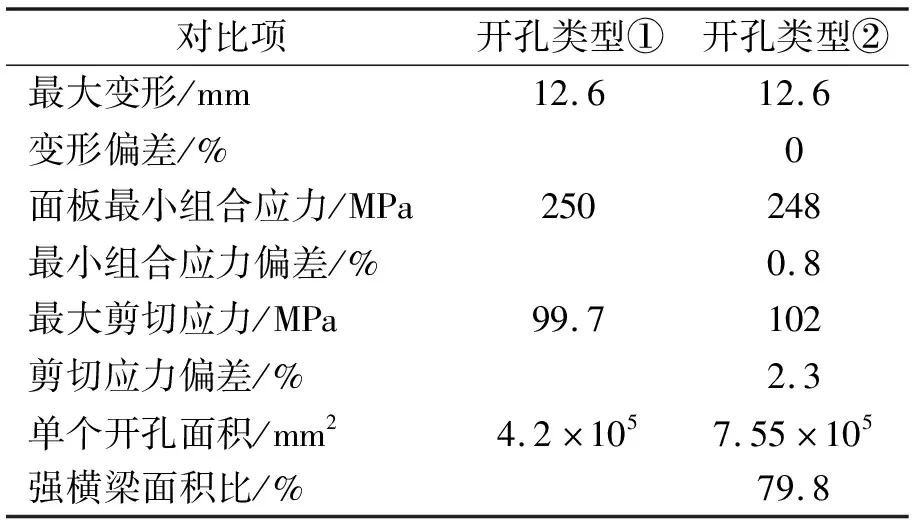

圖7~9顯示,兩種開孔下,強橫梁整體變形、應力的分布基本相當。提取強橫梁最大變形、抗彎跨距端部的面板最大彎曲應力和抗剪跨距端部的腹板最大剪切應力,結果見表4。

表4 兩種開孔強橫梁對比

表4顯示,在相同條件下,應用開孔類型②的強橫梁較開孔類型①的強橫梁,抗剪切能力減弱了2.3%,兩類開孔的強橫梁強度特性基本相當,但開孔類型②比開孔類型①減少79.8%的面積。應用開孔類型②有助于船體結構輕量化。

4 端部開孔周圍高應力區分析

此前的分析未考慮端部開孔周圍的應力集中,這些局部高應力區是否存在安全風險,結合HCSR-DSA局部結構強度要求進行分析。采用開孔類型②的某HCSR油船中間艙橫框架有限元模型(增加艙段模型截圖)見圖10,其甲板強橫梁端部高度為2倍腹板高度。

圖10 采用開孔類型②的某HCSR船中間艙橫框架

根據HCSR-DSA粗網格計算結果,當甲板強橫梁端部開孔時,與之相交的其他強構件均滿足規范要求。根據HCSR-DSA細化建模要求對甲板強橫梁端部開孔進行網格細化,細網格區域中的所有板均使用殼單元建模,單元長寬比盡可能接近1,網格尺寸不大于50 mm×50 mm,網格密度由細網格區域至細網格模型的邊界應保持光滑過度。使用子模型映射法施加HCSR-DSA要求的工況載荷和邊界。開孔周圍的應力評估結果顯示,各工況下細化網格屈服利用因子與細化網格許用利用因子的最大比值為0.668,足以滿足HCSR規范要求。具體結果見圖11。

圖11 細化網格屈服利用與許用利用因子比值

因此,端部開孔周圍的應力集中區域不會對甲板強橫梁的強度有很大的不利影響。

5 結論

1)HCSR油船甲板強橫梁端部設置開孔通道的情況下,端部高度等于2倍腹板高度時,強橫梁已經具有足夠的強度,沒必要額外增加端部高度使其滿足HCSR規范布置要求。

2)由于端部開孔通道有最小尺寸限制,為滿足強度要求,端部開孔的強橫梁最小腹板高度建議不小于1.0 m。

3)設計中,應用開孔類型②可以在滿足結構強度的前提下,減少更多強橫梁腹板面積,對船體結構輕量化有幫助。

4)在甲板強橫梁整體強度滿足HCSR規范要求的前提下,端部開孔周圍的應力集中區域對甲板強橫梁強度的影響有限。