雙速齒輪箱在耙吸挖泥船上的運用分析

饒廣龍,王樂,劉學勤,胡敏芝

(中國船舶工業集團有限公司第七O八研究所,上海 200011)

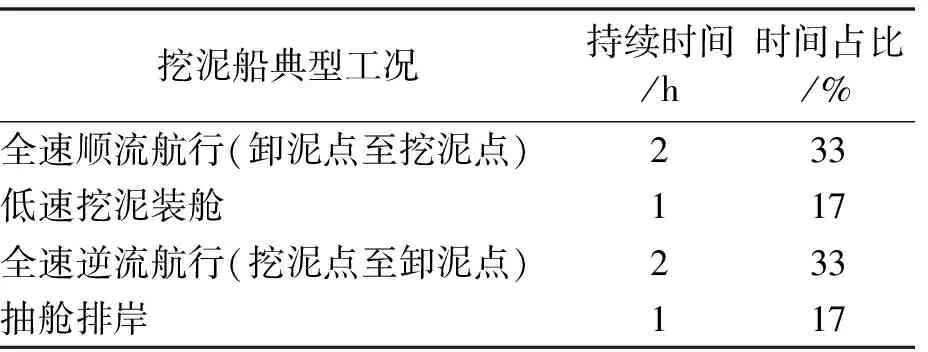

耙吸式挖泥船與普通航行船舶不同,工況復雜多變,根據挖泥任務,通常可分為四個階段[1-2],見表1。

表1 挖泥船典型工況分布

目前,耙吸式挖泥船常見動力配置有機械推進和電力推進,而對于大型挖泥船常采用單機功率較大的機械推進方式。主機由于需要帶發電機,轉速須保持穩定以滿足船上電網頻率穩定。為了適應復雜多變的工況,常采用減速齒輪箱帶可調螺旋槳的方式[3]。在配置單速比齒輪箱的設計方案中,因全速自由航行(逆流)時的推進功率最大,故往往以該工況作為螺旋槳的設計工況點,這樣設計將導致只能保證該工況的螺旋槳推進效率較高,而對于其他需要較大范圍調節螺距以匹配航速的工況,則無法保證螺旋槳效率。由表1可以看出,順流航行、低速挖泥工況和抽艙排岸工況的時間占比達到66%,若在這段時間中,螺旋槳都無法在一個較高效率的狀態下工作,則將浪費主機的功率,嚴重影響挖泥船的經濟性能。為此,考慮雙速齒輪箱的運用[4],兼顧各工況下的螺旋槳效率,減少主機功率損失。

1 雙速齒輪箱的特點

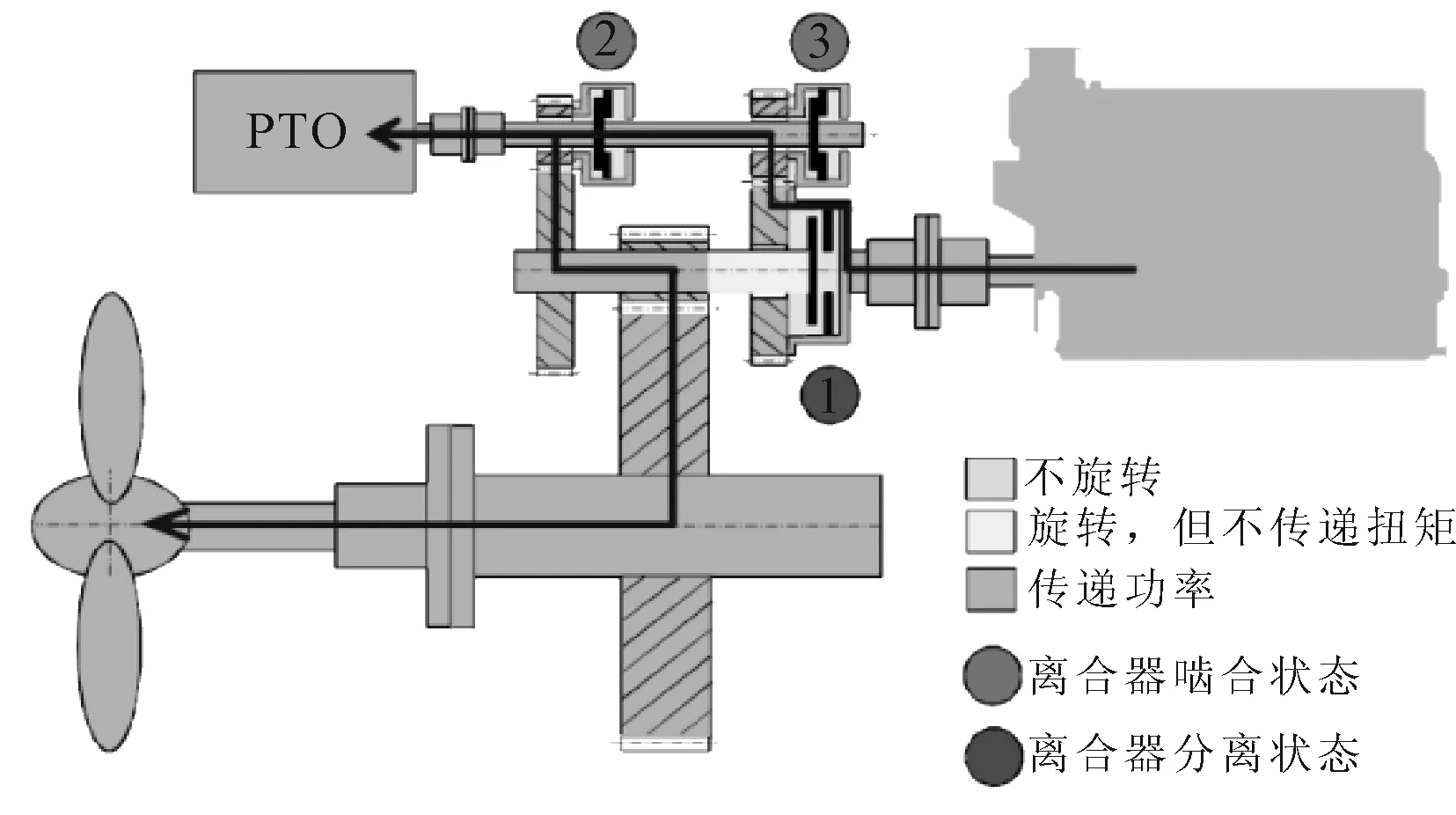

雙速齒輪箱與單速比齒輪箱結構的不同之處在于,增加了1根中間軸以布置第2對減速齒輪組[5]。可分為雙離合器型式和三離合器型式。

3離合器雙速齒輪箱傳動原理見圖1、2。

圖1 3離合器雙速齒輪箱低速模式

圖2 3離合器雙速齒輪箱高速模式

相較于單速比齒輪箱,雙速齒輪箱增加了1根中間軸和1對減速齒輪組。該齒輪組的布置可根據用戶需求在一定范圍內布置,將影響齒輪箱高度或寬度方向上的外形尺寸,而長度方向尺寸不受影響,因此可在不影響軸系布置的情況下,將雙速齒輪箱布置在原單速比齒輪箱的位置。

2 雙速齒輪箱應用節能原理

針對挖泥船低速工況和高速工況,通過雙速齒輪箱,使得螺旋槳對應2個不同轉速,而這2組轉速-航速組合可匹配到相近的槳葉螺距比,保證在設計螺旋槳工況點時,可兼顧到兩種不同航速工況時的螺旋槳效率。

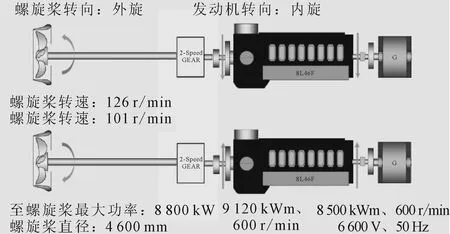

以某13 800 m3型挖泥船為例。

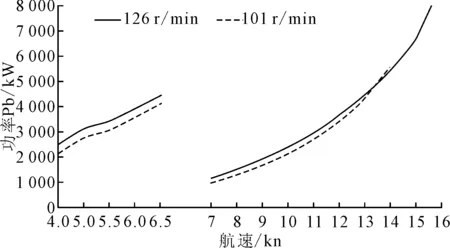

該船配置2臺9 120 kW恒轉速柴油機,柴油機自由端驅動軸帶發電機,飛輪端接雙速齒輪箱。根據設計情況,齒輪箱2個轉速分別為126和101 r/min,見圖3。

圖3 某型挖泥船動力配置情況

2.1 沿海作業工況對比

以對地航行速度13 kn、較快水流4 kn、較慢水流2.5 kn、拋泥區距離30 n mile為假設前提對126 r/min高速檔和101 r/min低速檔的功率等進行對比分析。

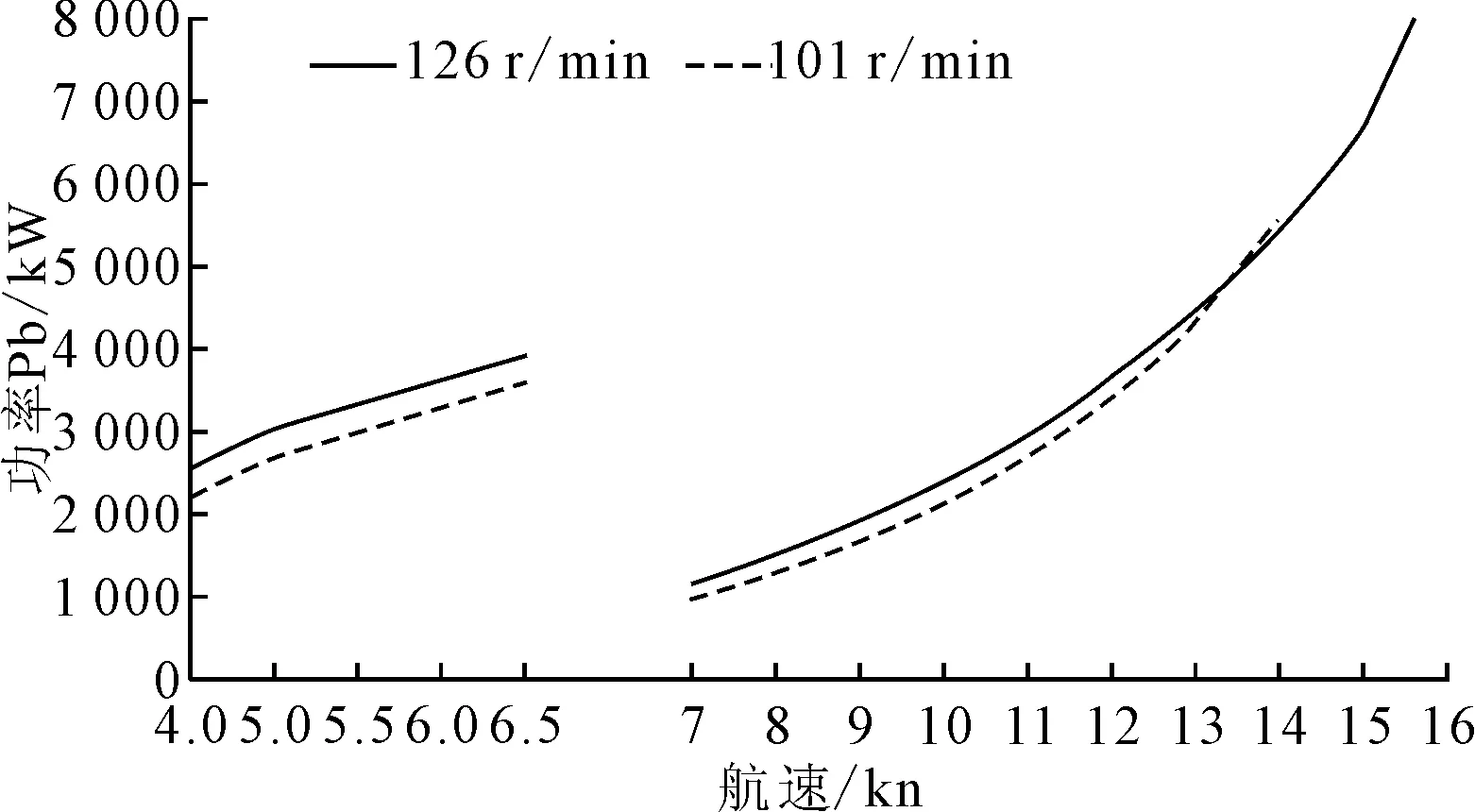

由圖4可見,在挖泥工況推進齒輪箱低轉速檔比高轉速檔節約功率;而自由航行工況,在船舶航速小于14 kn時,低轉速檔時的螺旋槳消耗功率小于高轉速檔所需功率,低轉速檔的優勢在13~14 kn之間到達臨界點,超過該臨界航速的自由航行工況則推薦選用高轉速檔。

圖4 沿海作業126、101 r/min推進特性曲線對比

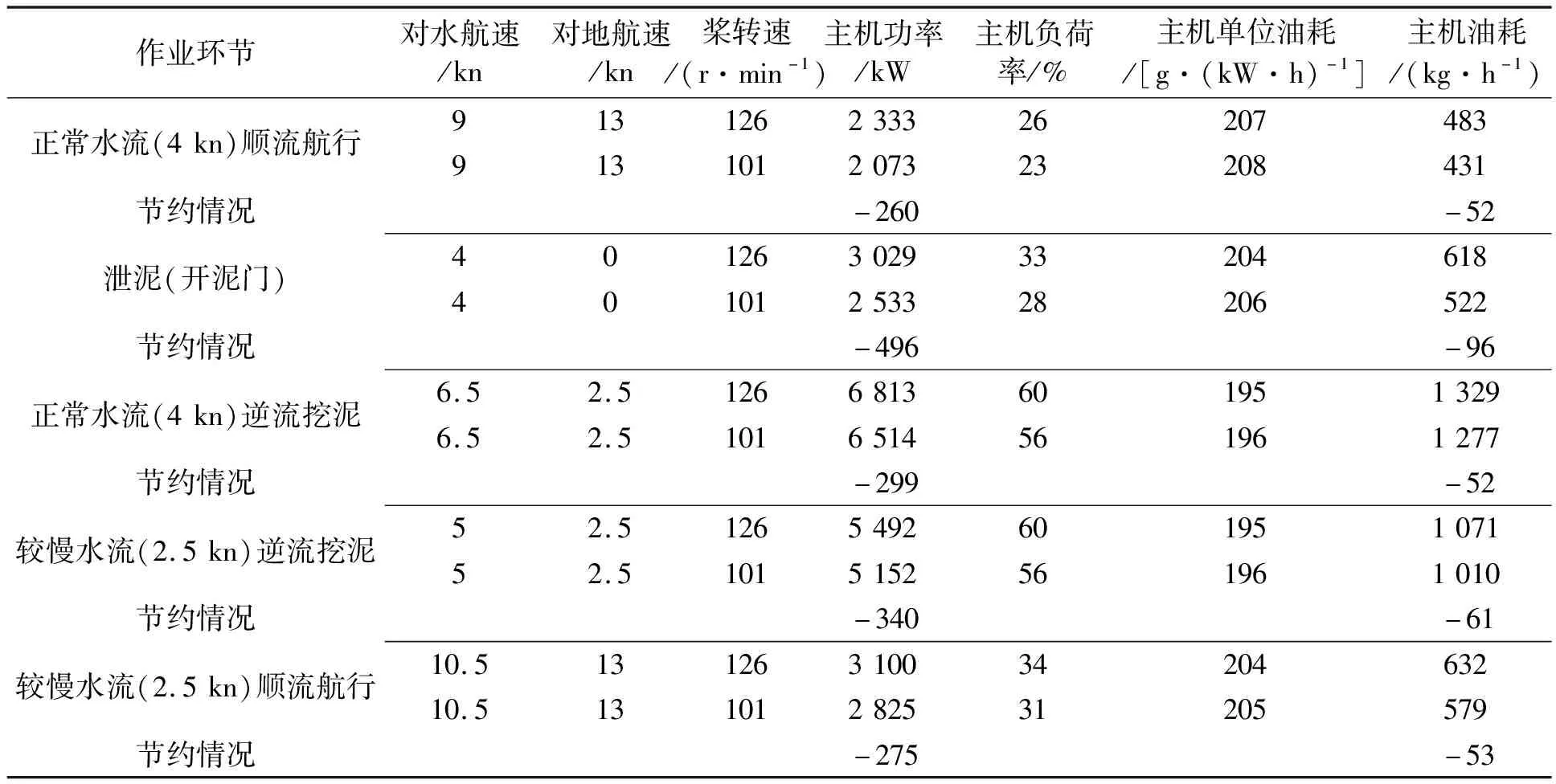

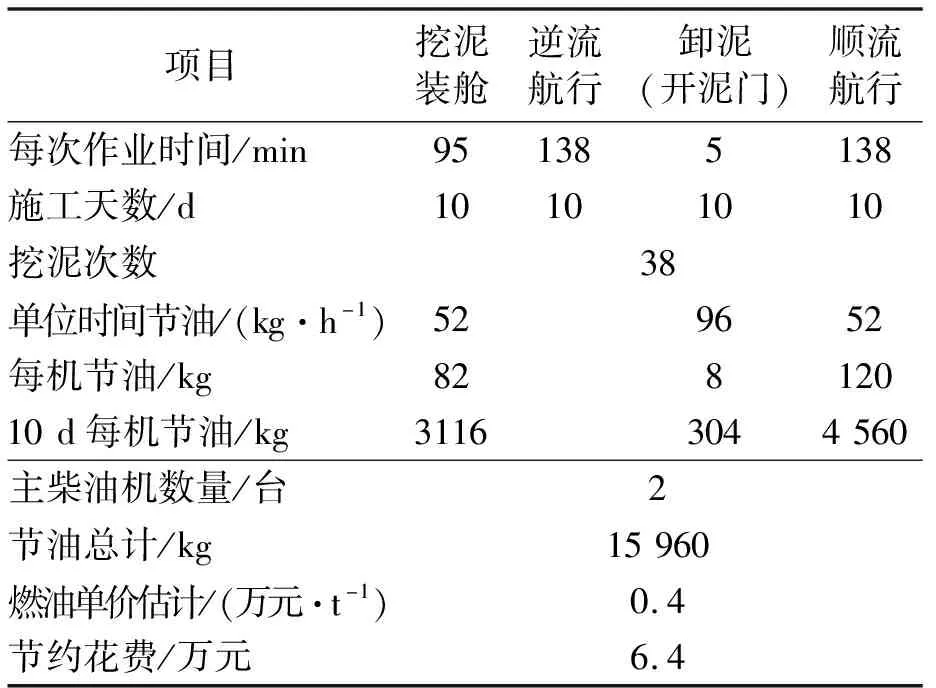

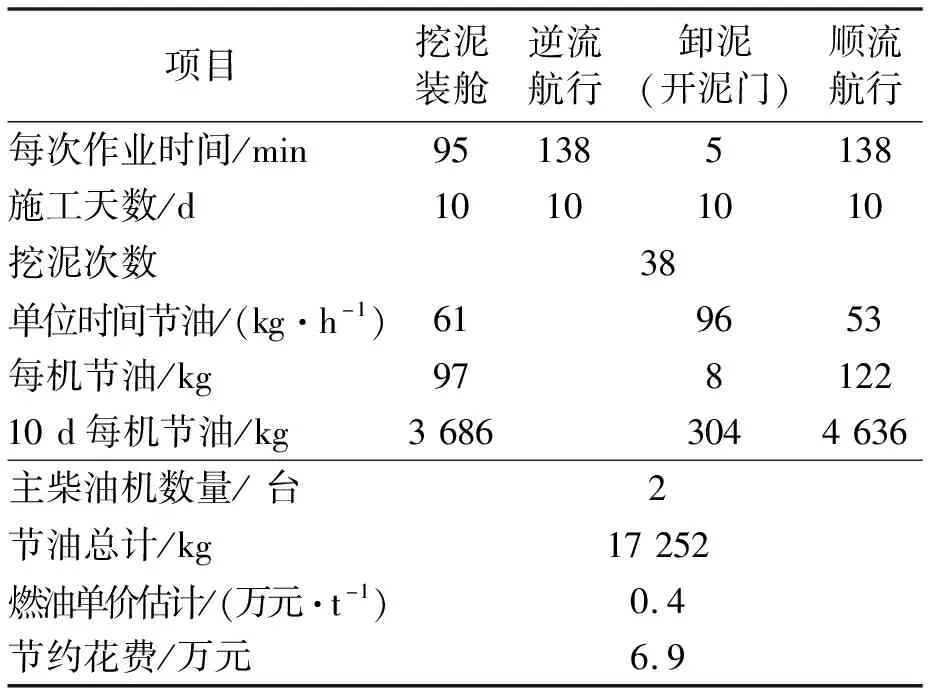

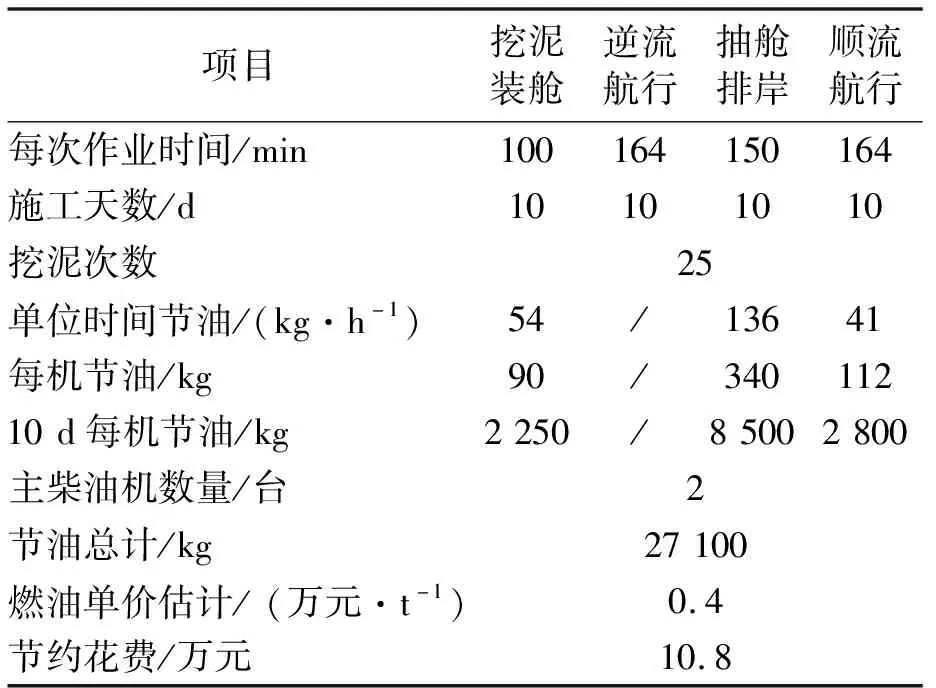

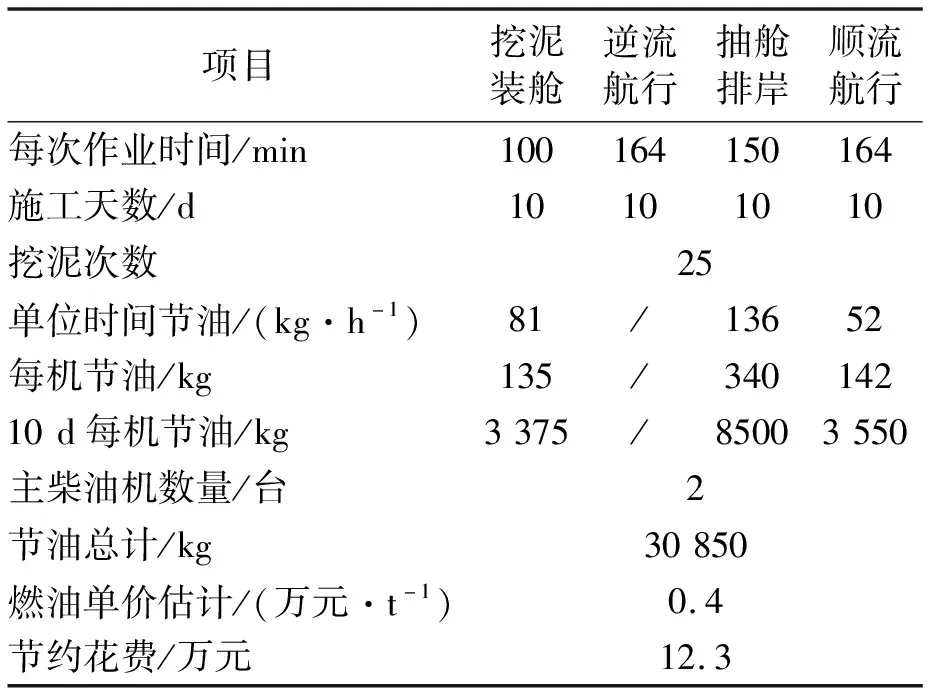

在幾個作業環節下,主機功率消耗差值及柴油機的耗油差值見表2。以10 d施工天數作為1個考核周期,低速檔轉速選擇101 r/min時,在沿海施工的油耗對比見表3、4。

表2 沿海126、101 r/min不同轉速功率節約及油耗對比

表3 沿海正常水流采用126、101 r/min雙速齒輪箱10 d作業油耗分析

2.2 長江下游作業工況對比分析

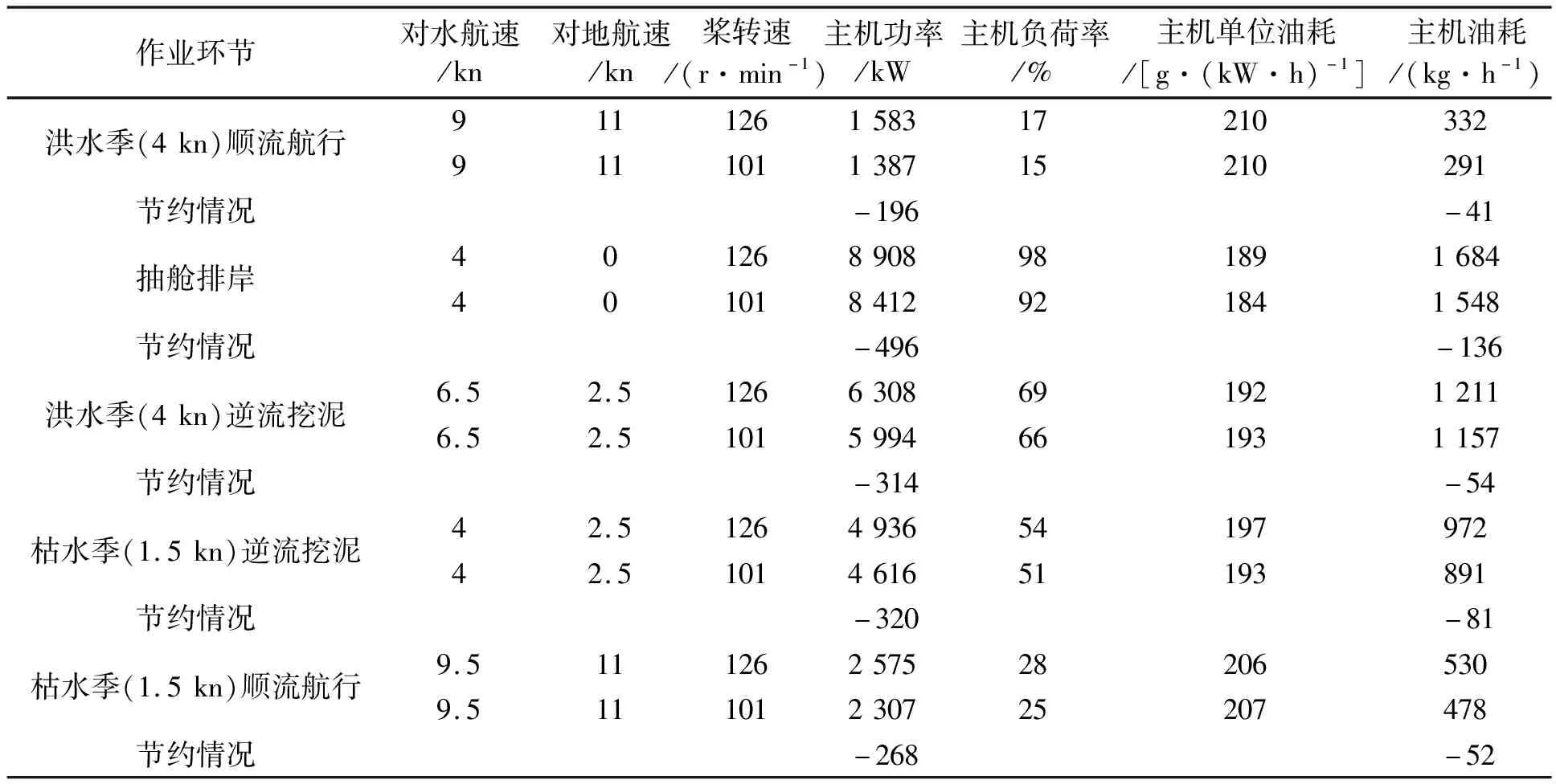

長江下游施工作業根據洪水季作業、枯水季作業工況進行分析,每種工況細分成挖泥、卸泥、逆流航行、順流航行等多個作業環節進行比較,以對地航行速度11 kn、洪水季水流4 kn、枯水季水流1.5 kn、拋泥區距離30 n mile、采用抽艙排岸為假設前提對126 r/min高速檔和101 r/min低速檔的功率等進行對比分析。

表4 沿海較慢水流采用126、101 r/min雙速齒輪箱10 d作業油耗分析

由圖5可見,在挖泥工況,推進齒輪箱低轉速檔比高轉速檔節約功率;而在自由航行工況,當船舶航速小于14 kn時,低轉速檔時的螺旋槳消耗功率小于高轉速檔所需功率,低轉速檔的優勢在13~14 kn之間到達臨界點,超過該臨界航速的自由航行工況則推薦選用高轉速檔。

圖5 長江下游作業126、101 r/min推進特性對比

在幾個作業環節下,選用101 r/min低轉速檔與126 r/min高轉速檔進行對比,主機功率消耗差值及柴油機的耗油差值如表5。

表5 長江下游126~101 r/min轉速對比節約功率的作業環節明細表

以10 d施工天數作為一個考核周期,低速檔轉速選擇101 r/min時,在長江下游施工的油耗對比見表6、7。

表6 長江下游洪水季采用126、101 r/min雙速齒輪箱10 d作業油耗分析

表7 長江下游枯水季采用126、101 r/min雙速齒輪箱10 d作業油耗分析

3 雙速齒輪箱節能效果實船對比分析

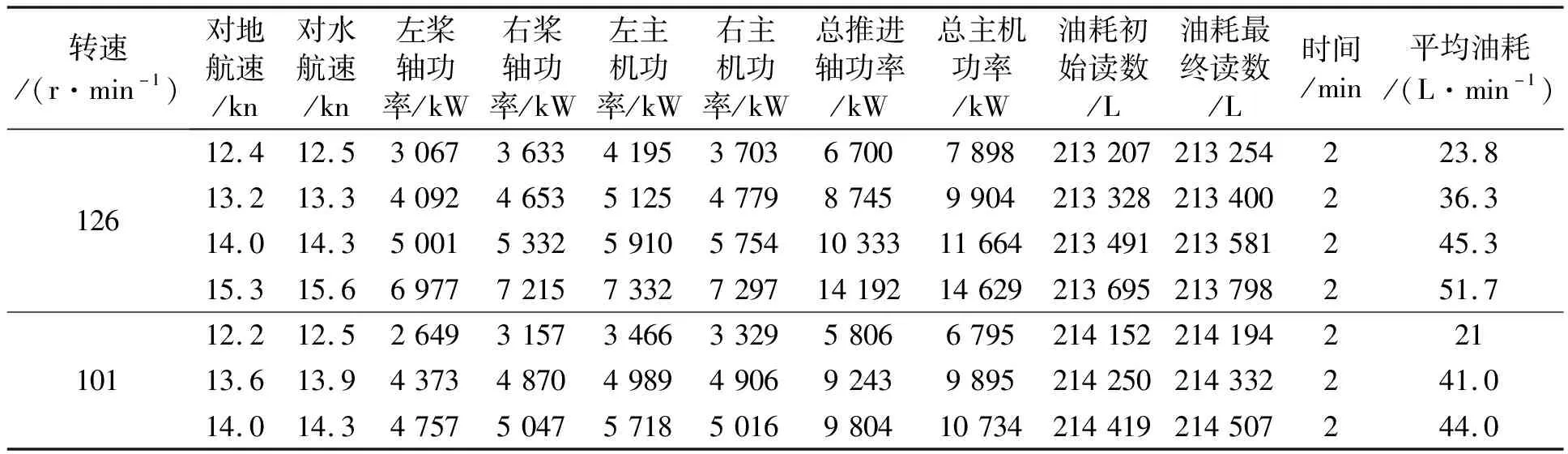

在某13 800 m3自航耙吸挖泥船海試過程中,進行雙速齒輪箱的節能效果對比,見表8。

由表8可見,在相同裝載情況下,低航速時,低速檔比高速檔更節省功率,節省值約2%~6%;隨著航速增加,二者差距變小;螺旋槳軸總功率約12 000 kW(即單軸約6 000 kW)為高低速檔切換點。

表8 某13 800 m3挖泥船雙速齒輪箱運行數據對比(海試)

在相同裝載情況下,低航速時,低速檔比高速檔更節省油耗,節省值約1%~5%;隨著航速增加,二者差距變小;航速14.2 kn附近為高低速檔切換點,此時對應的螺旋槳軸總功率約為10 000 kW。

結合以上分析,建議將高低速檔切換點設置在單軸5 000~6 000 kW,當單槳軸功率較高時,建議使用高速檔;當單槳軸功率較低時,建議使用低速檔。

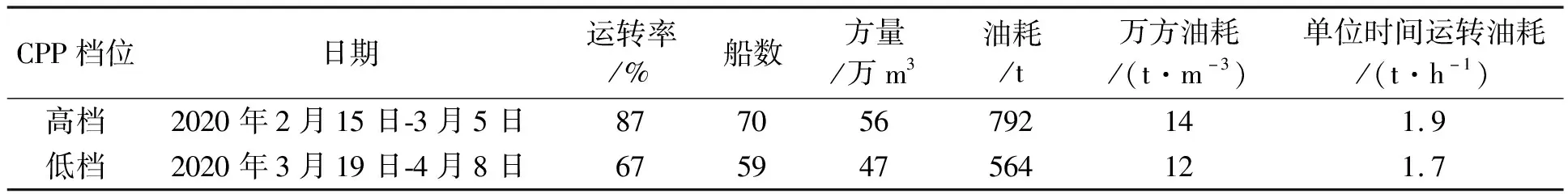

為進一步驗證雙速齒輪箱的節能效果,在某13 800 m3耙吸挖泥船于湛江龍騰航道內施工運營中,分別采用高速檔和低速檔各運行2周(通航限制,航道內航行速度不能超過14 kn),對比總油耗、萬m3油耗及每小時油耗,見表9。

表9 某13 800 m3挖泥船雙速齒輪箱運行數據對比(湛江運營)

從表9可見,采用低速檔可以有效降低油耗,萬m3油耗降低了約13.4%,每小時油耗降低約11.8%。因此在這種情況下,采用低速檔進行施工是具有良好的節能效果的。

4 結論

采用雙速齒輪箱的配置,在挖泥、泥門卸泥、抽艙排岸和順流航行等槳軸功率較低的工況下,采用101 r/min低轉速檔推進;在逆流高速航行等槳軸功率較高的工況下,采用126 r/min高轉速檔推進,可節省較多的主機功率;高低檔位的切換點約在單槳軸功率5 000~6 000 kW之間。同時,由于在部分工況下螺旋槳轉速降低,有利于減緩槳葉的磨損,對延長槳葉壽命有重大幫助。

對于工況、航速變化較大的耙吸式挖泥船,雙速齒輪箱的運用具有理念先進、技術可行的特點,可為船舶帶來不俗的節能效果,值得廣泛推廣與運用。