陵水17-2半潛式生產儲油平臺船體總段合攏技術

楊風艷,田旺生,劉廣輝,宮晨,郭寧,連鑫

(海洋石油工程(青島)有限公司,山東 青島 266520)

陵水17-2氣田位于瓊東南盆地北部海域,水深為1 220~1 560 m,其開發方案采用浮式平臺方案,該方案工程設施由1套水下生產系統、1座半潛式生產儲油平臺和海底管線構成[1]。平臺船體由4根立柱、4段浮箱和4個連接節點組成,見圖1。該船體主要參數見表1。

圖1 陵水17-2半潛式生產儲油平臺

表1 陵水17-2半潛式平臺船體主要參數

此類浮體項目通常在船塢建造,但由于青島場地船塢中有2個項目正在施工,與本項目工期沖突;另外,經核算船塢的地基承載力不滿足本項目要求,最終選取5#滑道作為建造施工地點。陵水17-2船體采用分段建造的方式,整船共分為34個總段。其中,每個立柱分為7個總段(C*1~7),共28個立柱總段,底部節點和浮箱分為2個浮箱總段(P21、P41)和4個L型總段(CT1-L1/L2、CT2-L1/L2),總段劃分見圖2。

圖2 陵水17-2半潛式船體分段示意

按照施工計劃,陵水17-2半潛式生產儲油平臺建造及調試周期僅25個月,比國際半潛式平臺項目平均周期少約13個月[2],在有限的時間內保證按期出廠,對總段合攏設計提出了重大技術挑戰。針對船體總裝場地布置空間以及5#滑道沒有龍門吊的情況,根據船體總段形式、重量及合攏高度,結合設備能力和工期,設計SPMT軸線車+云軌車、浮吊和履帶吊3種總段合攏方式聯合完成船體的總裝合攏。

1 合攏設備

1.1 SPMT軸線車

SPMT軸線車由4軸或6軸線液壓平板模塊及動力裝置(PPU)組成,是一種模塊化生產及組裝的自行式平板車,可根據不同貨物的不同特征進行任意組車,可以對液壓懸掛進行編組,實現載荷均勻分布,自動根據路面高差和坡度進行調整,從而實現超大噸位物件的運輸。

駁船運輸外場預制的總段到達青島場地后,使用青島場地自有SPMT進行卸船運輸,其高度自動補償功能特別適用于這種碼頭和駁船甲板存在高差的運輸工況。但由于SPMT輪胎存在壓縮變形等影響因素,總段運輸就位的精度難以達到船體總段合攏精度要求,需要其他三維精度調整設備進行精確調整。

1.2 云軌車

青島場地現有8臺200 t三維調整機、4臺300 t三維調整機,控制臺最多可以連接8臺三維調整機。而根據L型總段的重量和尺寸,須布置20臺200 t以上三維調整機,因此需要外租或擴容控制臺和三維調整機。經調研,施工計劃期間,無可以租賃的控制臺和三維調整機,而對控制臺進行擴容的工期無法滿足施工計劃,因此無法使用三維調整機進行總段就位精度調整。

云軌車由重載運輸車、云型軌道、電力控制系統及監控系統組成。重載運輸車通過車體頂升油缸將承載力傳遞到車體底部重載鏈輥排上,平移驅動力是通過變頻電機帶動減速機提供恒定力。云型軌道兩側設有2條平行齒條板,通過重載運輸車上的針輪驅動裝置與齒條板上圓齒嚙合產生推動力,從而帶動構件前進、后退。通過中控臺中央處理器可實現共99臺單車單動、區域聯動、整體聯動,精度為毫米級,設備能力和工期均可滿足。因此采用云軌車對總段就位精度進行調整。

1.3 浮吊

使用“德浮”3 600 t浮吊,具有4個鉤頭,單鉤頭吊裝能力900 t。鉤頭左右間距24 m,前后間距隨臂架角度而變化,間距為8.965~11.248 m。

平臺按30年不進塢的設計要求進行設計,不允許在船體結構上隨意焊接吊點,要求吊點焊接處主結構板厚方向的應力,對于普通板不能超過屈服應力的25%,對于Z向性能板不能超過屈服應力的50%。因此,吊點位置的選擇需要進行詳細的強度核算。

根據室內實驗結果選擇現場試驗區塊,試驗區塊具有原油黏度較低(地層條件下90 m Pa·s),縱向均質性較好(滲透率級差7~9倍),井組油井含水適中(30%~50%)的特點。配制質量濃度分別為300 mg/L、500 mg/L、700 mg/L的聚合物溶液,前置試注段塞流度比控制為10∶1,注入穩定后注入流度比為2∶1和1∶1的主體段塞,采用三段式黏度遞增的注入方式,在配水間利用注水管線同時注入(見表1)。施工過程中監測注入壓力以及油水井的動態反應。

同時,為了減少吊點面外力,保證結構吊裝安全,須盡量保證連接吊點的鋼絲繩豎直,而浮吊鉤頭間距與船體總段尺寸不匹配,鉤頭無法直接連接吊點,需要用撐桿進行調節。根據現有撐桿資源,使用4根800 t撐桿,單根撐桿自重約150 t。

1.4 履帶吊

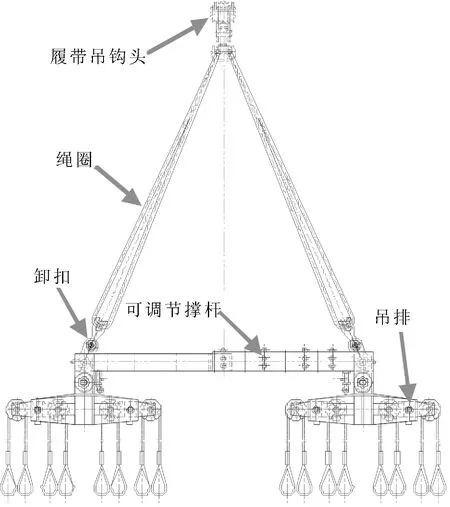

使用2臺DEMAG CC8800-1型1 600 t履帶吊,由于1臺履帶吊只有1個鉤頭,如果不使用撐桿,單鉤頭下設置2個吊點,船體結構強度無法滿足吊裝要求;單鉤頭下最多設置4個吊點,而吊點位置的選擇需要避開船體總段特殊區域及拼縫,若4根鋼絲繩長度一樣,則無法保證鋼絲繩同時受力,部分鋼絲繩失效會造成船體局部應力過大,若4根繩長度各異則不能適用于所有總段吊裝。如果同樣使用上述浮吊使用的800 t撐桿進行4吊點吊裝,總段重量加上撐桿重量將超過履帶吊的額定起重量,并且浮吊和履帶吊共享1套資源容易導致施工計劃沖突,影響項目進度。針對上述履帶吊吊裝船體總段的難點,設計制造2套800 t吊排系統,見圖3。

圖3 800 t吊排系統

800 t吊排系統的2個吊排由撐桿連接,通過卸扣和繩圈掛于履帶吊鉤頭,配合2臺1 600 t履帶吊進行陵水17-2船體總段吊裝[3]。通過800 t吊排系統,單吊機鉤頭最多可連接16個吊點,并且吊排滑輪可以旋轉調節,使吊點受力均衡,確保船體結構不會被破壞。此吊排系統還可根據總段結構形式,調節撐桿長度、改變吊排朝向,從而適用于本項目所有船體總段的吊裝合攏。

2 合攏技術及應用

2.1 L型總段運輸合攏

L型總段屬于3 000 t級巨型總段,這種分段形式可以大幅提高生產效率和生產質量,但存在很大合攏難度:履帶吊吊裝能力不夠,也超出了浮吊的作業范圍。為此,設計SPMT軸線車+云軌車的合攏方案,即首先使用SPMT軸線車將L型總段運輸到合攏位置進行初就位,然后用云軌車精確調整到精度要求范圍內。

以其中的一個L型總段為例,其外形尺寸為59.7 m×36 m×14.8 m,重量3 034 t,加上SPMT重量593.4 t、PPU重量為43.2 t及運輸支撐重量198 t,運輸總重量3 869 t。SPMT軸線車額定軸載40 t,考慮安全系數、SPMT布置空間、L型總段的結構強度,采用138軸線SPMT進行運輸[4],配車見圖4。采用3點支撐,經計算,軸載重分別為30.4、28.9、25.2 t/軸線,最大軸載利用率76%,動態穩定角32.6°,滿足規范要求。

圖4 L型總段SPMT配車示意

駁船運輸L型總段達到青島場地碼頭后,調整駁船正對L型總段最終合攏就位位置,SPMT頂起L型總段后直接行走就位后將其放置于總裝支撐上。對于運輸全過程中與總裝墊墩可能存在的潛在碰撞(支撐、SPMT、陽極),均在方案設計階段進行規避考慮。最終成功將L型總段卸船運輸至滑道合攏位置,見圖5。

圖5 L型總段SPMT卸船運輸現場

圖6 L型總段云軌車布置示意

重載運輸車將L型總段調整至滿足三維方向精度后,抱緊總裝支撐上墊木,然后進行卸載,24 h內若有尺寸變化情況,可再次頂升調整,直至最終達到總裝合攏精度要求。陵水17-2船體底部4個L型總段均采用這種SPMT卸船運輸初就位,云軌車精確就位的合攏方式,成功完成巨型總段合攏(見圖7),精度滿足項目要求,見圖7。

圖7 L型總段云軌車精確調整施工現場

2.2 浮吊吊裝合攏船體總段

陵水17-2項目施工工期非常嚴峻,為加快項目進度,保證按計劃完工,采取浮吊和履帶吊協同作業進行船體立柱總段合攏的施工策略,即靠海側2個船體立柱14個總段用浮吊吊裝、遠離碼頭側2個船體立柱14個總段用履帶吊吊裝,見圖8。

圖8 浮吊和履帶吊吊裝合攏作業示意

以1個靠海側船體立柱總段為例,其外形尺寸21 m×21 m×9.4 m,重量828 t,考慮重量偏心及安全系數,設置4個300 t吊點,利用4根撐桿進行調節(見圖9),盡量使鋼絲繩處于豎直狀態,達到減小吊點面外力的效果。

圖9 浮吊索具配置示意

吊點區域的艙壁板厚度25 mm,結構無法承受如此高的載荷,采取挖補吊點區域艙壁板的措施。吊點主板厚50 mm,利用32 mm鋼板過渡吊點主板與艙壁板連接,為減小應力集中,對板材角點處進行圓弧處理。經核算[5-6],最大應力為104.8 MPa,強度滿足吊裝要求[7]。總段及索具總重量1 428 t,“德浮”3 600 t浮吊在此作業工況下額定起重能力3 600 t,利用率39.67%,滿足吊裝作業要求。

2.3 履帶吊吊裝合攏總段

船體大部分船體艙壁板厚度為20~25 mm,根據船體分段常規吊點評估,吊點規格不宜超過85 t,否則存在破壞船體總段吊裝區域結構的風險。按照船體分段劃分,總段重量在300~850 t,其合攏吊點需要根據總段結構形式和重量、吊裝設備等因素來綜合確定。

以1個遠離碼頭側船體立柱總段為例,其外形尺寸、重量均和上述浮吊吊裝的總段類似,設置16個85 t吊點,通過吊排系統與履帶吊鉤頭連接,見圖10。

圖10 履帶吊吊點布置示意

85 t吊點主板厚度30 mm,直接與船體艙壁板焊接,經分析總段最大應力61.8 MPa,強度滿足吊裝工況。單吊機最大吊裝重量539.7 t,CC8800-1型1 600 t履帶吊在此作業工況下的額定起重能力為655 t,利用率82.4%,滿足吊裝作業要求。

浮吊和履帶吊在陵水17-2船體兩側同時施工,見圖11,場地及施工設備均無沖突,使施工效率成倍增加,71 d內完成28個總段合攏,節省工期近2.5個月,極大的提高了總段合攏效率。

圖11 浮吊和履帶吊吊裝合攏作業現場

3 結論

1)SPMT軸線車的模塊化和自適應性可以將巨型總段卸船運輸就位,云軌車調整其就位精度,從而解決巨型總段精確合攏就位問題。

2)浮吊吊點可使用挖補總段艙壁板的方法進行安裝,解決總段強度無法承受大噸位吊點的難題。

3)履帶吊配合吊排系統,解決總段艙壁薄,無法承受大噸位吊點,而單鉤頭直連多吊點受力不均的難題。

4)巨型總段直接運輸就位、浮吊/履帶吊并行作業方式,可提高工作效率,大幅縮減項目工期。