賀西煤礦近距煤層采空區下回采巷道錨桿支護優化研究*

劉 棟 張 劍 孟曉剛3

(1.山西汾西礦業(集團)有限責任公司;2.中煤科工開采研究院有限公司;3.天地科技股份有限公司;4.煤炭資源高效開采與潔凈利用國家重點實驗室)

近距煤層開采回采巷道圍巖穩定控制為困擾煤礦安全生產的難題之一。有關近距煤層采空區下回采巷道支護技術,主要依據上下煤層間距大小,采用架棚支護、架棚+錨桿聯合支護以及錨桿錨索支護等[1-6],并對這些支護形式的支護機理進行了多方面研究,對近距煤層巷道支護技術進步起到了很大推動作用。比如,楊智文[7]研究了大同礦區極近距離煤層采空區下回采巷道支護技術,采用“錨桿配合槽鋼”組合支護方法,在現場應用中取得了良好的支護效果;高建軍等[8]對平朔井工二礦近距離煤層10#煤采空區下的11#煤回采巷道支護技術進行了研究,提出與不同層間距范圍相應的巷道支護方式;段曉博[9]以蘆子溝煤礦10#和11#極近距離煤層聯合開采為研究背景,提出下煤層回采巷道布置方式,并確定采用“錨+網+梁+索”聯合支護技術;蔡光順[10]以中興煤礦2#和4#極近距離煤層開采為研究對象,對2#煤采空區下的4#煤支護技術進行了研究,提出4#煤回采巷道采用“金屬網+錨桿+桁架”聯合支護技術,實現了巷道圍巖的穩定控制;張劍[11]針對水峪煤礦近距9#煤采空區下的(10#+11#)合并煤層回采巷道支護技術開展研究,提出采空區下回采巷道采用錨桿配合短錨索支護技術,現場應用取得良好效果。綜上,近距煤層采空區下回采巷道支護仍然以錨桿支護為主,主要針對錨桿支護參數開展相關研究,而有關錨桿與托板兼容配套性對控制巷道圍巖效果的影響研究甚少。本項目以賀西煤礦近距煤層3412材料巷為工程背景,分析錨桿支護存在的問題,剖析錨桿托板設計缺陷,研制與錨桿配套兼容的托板,優化材料巷錨桿支護設計,為類似條件近距煤層回采巷道支護提供參考。

1 3412材料巷支護分析

1.1 3412工作面布置方式

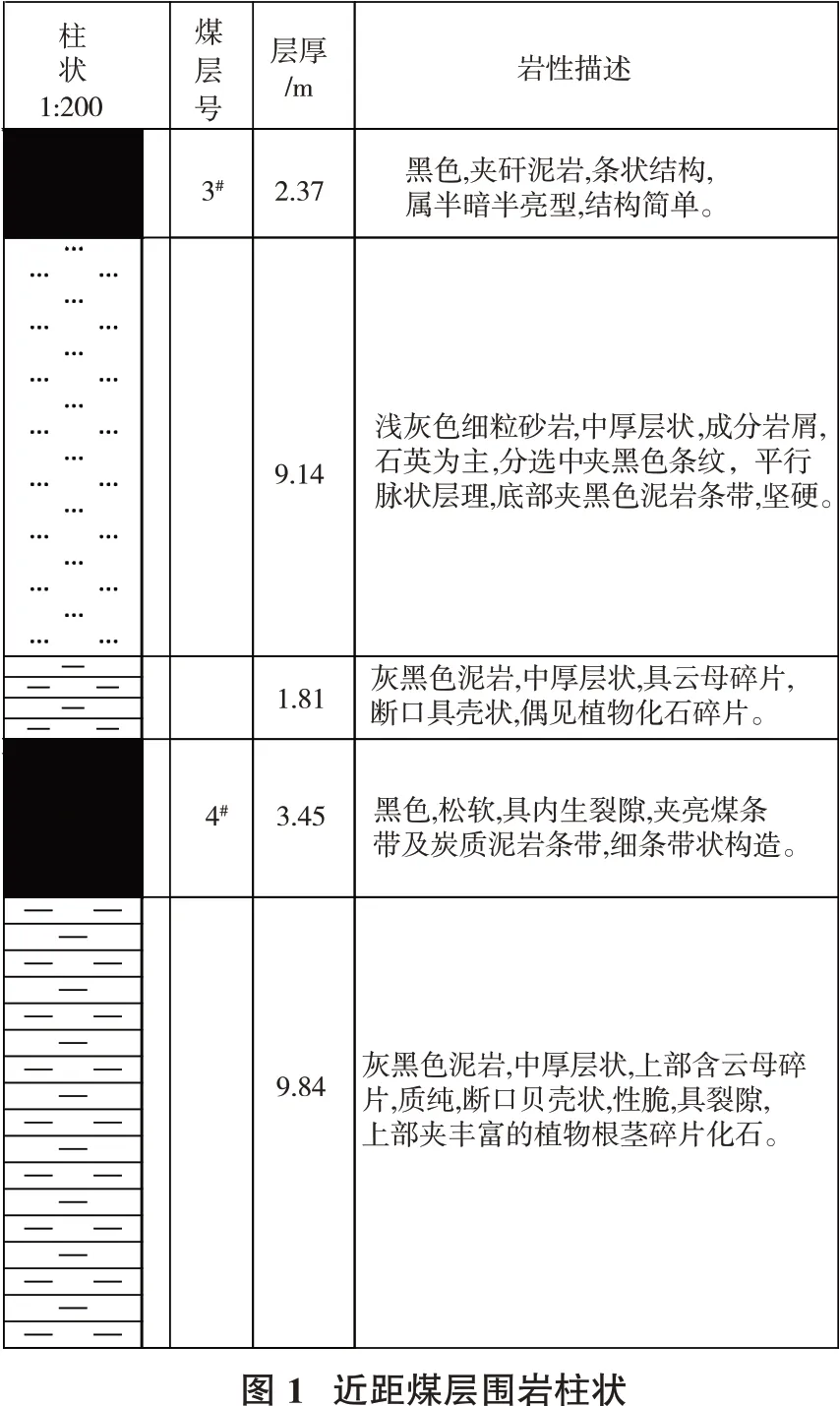

賀西煤礦三采區開采3#和4#煤,上部3#煤層厚度為2.37 m,下部4#煤層厚度為3.45 m,煤層間距為10.95 m,為典型近距煤層[12],見圖1。

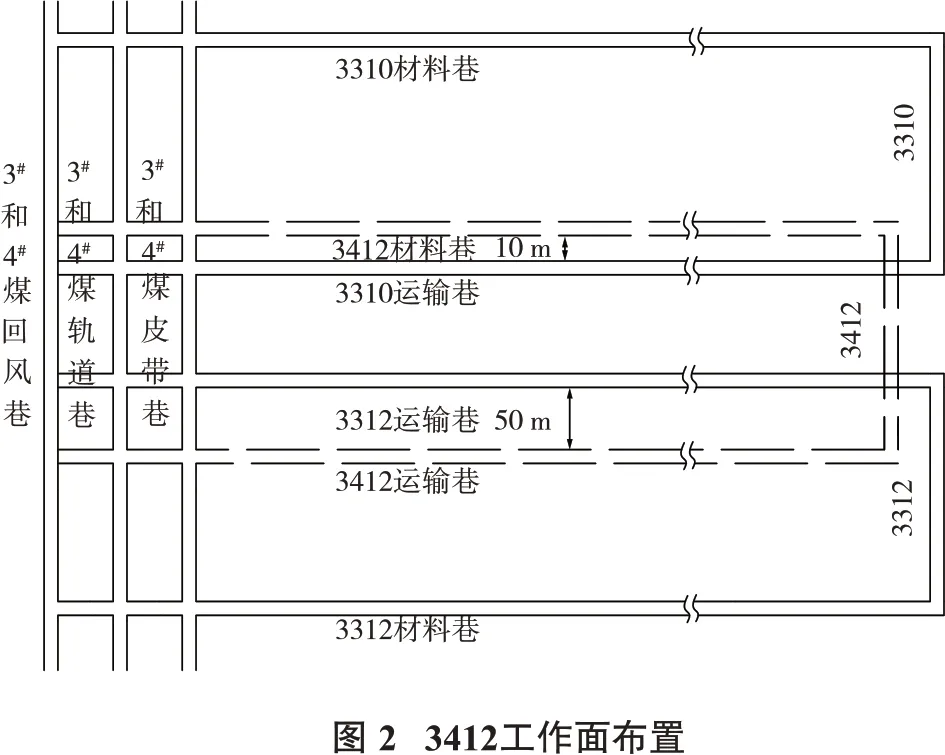

下部4#煤層3412工作面位于上部3#煤層3310和3312這2個工作面采空區下,其中3412運輸巷內錯50 m布置于3312工作面采空區下,3412材料巷內錯10 m布置于3310工作面采空區下,見圖2。由此可見,3412工作面2條回采巷道均位于采空區下低應力區。

1.2 3412材料巷支護形式與參數

3412材料巷尺寸為4 500 mm×2 700 mm(寬×高),圖3為支護形式與參數,頂板布置6根屈服強度為335 MPa、規格為φ20 mm×2 400 mm的低強度螺紋鋼錨桿,間排距為850 mm×900 mm,錨桿初始預緊扭矩190 N·m;頂板布置3根抗拉強度為520 kN、規格為φ21.6 mm×6 300 mm的強力錨索,間排距為1 100 mm×1 800 mm,預緊力為100 kN;兩幫各布置3根屈服強度為235 MPa、規格為φ16 mm×1 800 mm的低強度圓鋼錨桿,初始預緊扭矩為150 N·m。

1.3 存在問題

3412材料巷掘進期間采用錨桿支護(圖3),回采期間用架棚加強支護,但仍然出現較大變形與破壞,支護效果并不理想。盡管3412材料巷位于采空區低應力環境,但因受到上部3#煤層采動影響,下部4#煤層回采巷道圍巖易離層失穩,而材料巷頂板采用φ20 mm、極限強度約為136 kN的錨桿支護,錨桿初始預應力約為2.0 kN[13],兩幫采用φ16 mm、抗拉強度約為61 kN,錨桿初期預應力約為1.0 kN[13],而且托板不適合與錨桿桿體兼容配套,嚴重消弱錨桿支護系統控制巷道圍巖的效能。由此可見,低強度、低預應力錨桿支護體系尚不足以控制近距采空區下巷道淺部圍巖離層松動,加之工作面回采超前采動應力作用,導致材料巷深淺部圍巖整體發生強烈變形破壞。

2 錨桿托板

2.1 舊式錨桿托板

錨桿支護系統中托板起著傳遞擴散錨桿預應力的核心作用,對發揮錨桿支護體系控制圍巖效果具有重要影響[14]。賀西煤礦錨桿托板采用蝶形設計,規格為φ120 mm×8 mm,板厚為8 mm,底面承載面積為113 cm2,見圖4。舊式錨桿托板存在以下主要設計缺陷。

(1)舊托板孔口直徑為20 mm,直徑為20 mm的錨桿桿體剛好穿過孔口,容易導致托板孔口卡住錨桿桿體,引起錨桿桿體受剪、扭、彎等綜合應力作用而發生破斷。

(2)舊托板孔口因無倒角,無法配套使用調心球墊,不僅不利于錨桿預應力的高效轉化,而且起不到調節錨桿偏載的作用,導致錨桿安裝后容易造成錨桿螺紋段彎曲斷裂[14]。

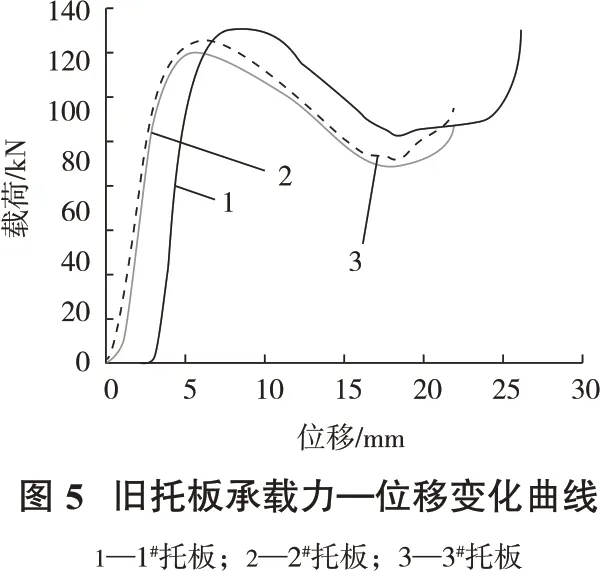

圖5為舊托板載荷—位移變化曲線,可見舊托板最大承載力平均約為127 kN,依據《煤礦巷道錨桿支護技術規范》[15],舊托板承載力應不小于錨桿桿體極限載荷,賀西煤礦錨桿舊托板顯然不適合與高強錨桿配套使用;而舊托板最大壓縮位移僅為8.49 mm,也不能適應圍巖變形起到釋放圍巖壓力的功能。

2.2 新型錨桿托板

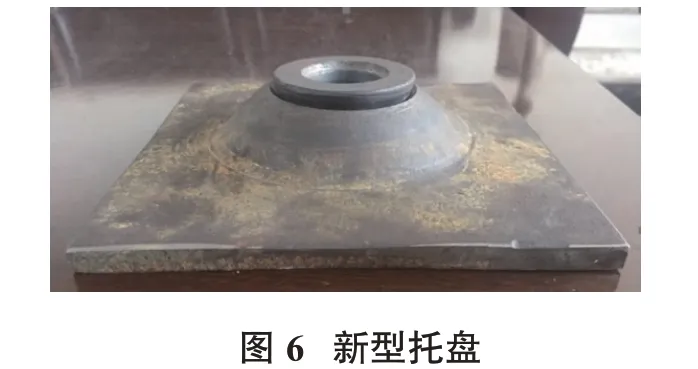

為矯正錨桿托板設計缺陷,優化調整托板外形設計,研制出承載面為方形、板面厚度為10 mm、接觸面積為225 cm2、規格為φ150 mm×150 mm×10 mm的拱形托板,見圖6。圖7為新型托板載荷—位移變化曲線,與舊式托板相比具備以下優勢。

(1)新托板承載面由圓形調整為方形,接觸面積擴大2倍,板面厚度增加2 mm。新托板最大承載力平均達到300 kN,提高了2.36倍,可滿足不同強度等級錨桿配套使用;新托板拱形高度達到30 mm,新托板壓縮變形位移明顯增加,最大變形量平均達到13.5 mm,增大了1.59倍,適應與錨桿桿體協調變形,保護錨桿桿體受力平穩。

(2)孔口加工成倒角,能夠配套調心球墊,調節錨桿偏轉角度,防范錨桿偏載后承受復合應力而破斷[14]。

3 3412材料巷支護優化

3.1 基本地質概況

選擇賀西煤礦4#煤層3412材料巷開展試驗,材料巷位于上部3#煤層3310采空區下,3412工作面范圍內4#煤層埋深為383~460 m,沿山西組4#煤層頂板掘進,煤層結構復雜,中細條帶結構,內生裂隙發育,條痕呈淺黑色,夾矸為泥巖;煤層傾角為3°~7°,平均5°,煤層平均厚度為3.45 m,直接頂為1.81 m厚灰黑色泥巖,老頂為9.14 m厚細粒砂巖,直接底為9.84 m厚淺灰色泥巖,圍巖柱狀圖見圖1。

3.2 3412材料巷支護優化

3412材料巷斷面仍設計為矩形,尺寸調整為4.2 m×3.2 m(寬×高),采用高預應力、高強度錨桿支護技術。圖8為錨桿支護優化設計,頂板布置5根鋼號為500#高強度錨桿,規格為φ22 mm-M24-2 400 mm,采用1支MSCK2335型和1支MSZ2355型樹脂加長錨固,配套新型可調心拱型高強度托盤,規格為150 mm×150 mm×10 mm,間排距為900 mm×1 000 mm;頂板布置2根高強度錨索,規格為φ21.8 mm-1×19 mm-5 300 mm,配套高強度拱形托板,規格為300 mm×300 mm×14 mm,采用1支MSCK2335型和2支MSZ2355型樹脂藥卷錨固,間排距為1 800 mm×2 000 mm;兩幫均布置4根與頂板相同規格錨桿,采用1支MSZ2355型樹脂錨固,配套托板與頂板完全相同,采用BHW3-280-450型鋼護板及金屬網護表。頂幫錨桿預緊扭矩為300 N·m[16],錨索預緊力為200 kN[17]。

3.3 試驗效果評價

井下試驗期間進行巷道表面位移監測,頂底板及兩幫表面位移均為零,掘進期間巷道支護效果良好。圖9為3412材料巷回采期間表面位移變化曲線,頂板下沉量最大為38 mm,底鼓量最大為72 mm,占巷高的3.44%;兩幫移近量最大為24 mm,占巷寬的0.46%,很好地滿足了3412工作面回采使用。

4 結論

(1)賀西煤礦近距采空區下回采巷道錨桿強度低、預應力小及其與托板不兼容等因素導致錨桿支護系統控制圍巖效果差,引起巷道出現較大變形。而托板承載力小、協調變形能力弱,與錨桿桿體不兼容為引起錨桿支護體系控制圍巖效能差的內在因素。

(2)研制出方型托板,托板厚度增加2 mm,底面接觸面積擴大2倍,承載力提高2.36倍,協調變形能力增加1.59倍,適應與不同強度等級錨桿兼容配套使用。

(3)優化3412材料巷錨桿支護技術,現場應用取得良好效果,為類似地質條件近距煤層采空區下回采巷道支護提供參考。