某鉬選廠高泥化高滑石高蛇紋石礦脫泥方法研究

常富強(qiáng) 宋念平 梁獻(xiàn)振

(洛陽欒川鉬業(yè)集團(tuán)股份有限公司)

鉬是一種十分重要的稀有金屬資源,具有熔點(diǎn)高,耐高溫以及耐腐蝕等優(yōu)點(diǎn),現(xiàn)已被廣泛應(yīng)用于鋼鐵制造業(yè)、軍工、化工等多個(gè)領(lǐng)域,對(duì)國家發(fā)展具有戰(zhàn)略性意義。目前,我國已探明鉬資源儲(chǔ)量約有840萬t,位居世界第一,占全球已探明鉬資源總儲(chǔ)量的56%[1],但我國鉬礦貧礦多、富礦少。目前,輝鉬礦是我國鉬金屬的主要來源,但其易與其他脈石礦物伴生,且嵌布粒度細(xì),導(dǎo)致礦石不易分選。因此,需要在磨礦及浮選作業(yè)中控制過細(xì)級(jí)別的產(chǎn)生,防止原生及次生礦泥對(duì)后續(xù)浮選指標(biāo)產(chǎn)生惡劣影響。

近年來,洛陽欒川鉬業(yè)集團(tuán)股份有限公司為了提高礦產(chǎn)資源利用率,加大了對(duì)高滑石礦的開發(fā)利用。在實(shí)際入選過程中,發(fā)現(xiàn)該礦石中滑石等脈石礦物含量過高,造成礦泥含量較大,礦泥導(dǎo)致浮選速度變慢,選擇性變差,回收率降低,浮選指標(biāo)下降[2]。礦泥在任何一種選礦過程中都是一種干擾因素,它直接影響分選指標(biāo)和選礦藥劑耗量[3]。目前,該公司入選礦石滑石含量達(dá)20%,如果直接進(jìn)入后續(xù)浮選系統(tǒng),對(duì)后續(xù)浮選作業(yè)指標(biāo)影響較大,不利于降本增效。因此,為消除和防止礦泥對(duì)浮選的影響,進(jìn)行了高泥化高滑石高蛇紋石礦的脫泥方法研究。

1 原磨浮工藝

某選廠鉬礦為中溫?zé)嵋盒纬傻奶卮笮豌f礦資源,原礦鉬品位約0.14%,金屬儲(chǔ)量70.5萬t[4],洛鉬集團(tuán)選礦一公司自2019年10月開始入選該礦石,處理規(guī)模3 500 t/d。2020年為了大規(guī)模開發(fā)利用,進(jìn)行了擴(kuò)能改造,最終實(shí)現(xiàn)了日處理規(guī)模1.2萬t/d。該礦磨礦分級(jí)系統(tǒng)采用傳統(tǒng)的兩段閉路磨礦,磨礦細(xì)度達(dá)-0.074 mm80%,其分級(jí)溢流產(chǎn)品直接經(jīng)攪拌桶進(jìn)行藥劑添加后進(jìn)入浮選系統(tǒng),浮選系統(tǒng)采用2粗4掃浮選工藝,其浮選機(jī)采用北礦院KYF-320型浮選機(jī)。

2 工藝流程中存在的問題

通過對(duì)輝鉬礦與滑石的晶體結(jié)構(gòu)組成、表面動(dòng)電位、表面潤濕性及礦物表面與水分子相互作用能研究表明,輝鉬礦與滑石均為層狀礦物,兩者表面潤濕性相似,都很難與水分子發(fā)生作用。通過AFM測試、DLVO理論計(jì)算以及浮選試驗(yàn)對(duì)礦物顆粒不同晶面間的相互作用及礦物的浮選行為進(jìn)行研究,揭示了滑石與輝鉬礦難以浮選分離的內(nèi)在機(jī)制。輝鉬礦和滑石在酸性和中性環(huán)境中易發(fā)生異相團(tuán)聚,而在堿性條件時(shí)兩者處于穩(wěn)定的分散狀態(tài),通過調(diào)節(jié)礦漿環(huán)境可以控制礦物間的團(tuán)聚—分散行為[5]。

2020年選礦一公司擴(kuò)能改造后,入選礦石礦泥含量較高,滑石含量達(dá)到15%左右,滑石等易過粉碎礦物呈非極性,疏水性強(qiáng),呈現(xiàn)出與輝鉬礦可浮性相近的問題[6],浮選過程中出現(xiàn)泡沫發(fā)黏、發(fā)白問題,即泡沫精礦產(chǎn)品中滑石與輝鉬礦共同上浮,目前采用的GG和CD滑石抑制劑不能對(duì)滑石等脈石礦物進(jìn)行有效地抑制,導(dǎo)致滑石和輝鉬礦形成競爭吸附,再加上礦泥含泥量大,造成藥劑用量增加,輝鉬礦可浮性大幅度下降,為探索該原因,針對(duì)其分級(jí)溢流產(chǎn)品進(jìn)行了粒度篩析,結(jié)果見表1。

由表1可知,在原礦溢流-0.074 mm含量80%的情況下,-0.0374 mm粒級(jí)產(chǎn)率達(dá)60%,-0.01 mm粒級(jí)產(chǎn)率達(dá)19.48%,礦漿中-0.01 mm細(xì)粒級(jí)含量偏高,該部分礦泥經(jīng)化驗(yàn)其滑石含量高達(dá)40%~60%,如何有效去除該部分礦泥,從而降低其對(duì)后續(xù)浮選指標(biāo)的影響,成為制約目前生產(chǎn)工藝的關(guān)鍵問題。

3 滑石等礦泥的危害及解決辦法

浮選細(xì)泥一般指小于10 um或小于5 um的細(xì)粒級(jí)。泡沫浮選適于處理細(xì)粒物料,但生產(chǎn)實(shí)踐表明,當(dāng)物料中含有較多細(xì)泥時(shí),會(huì)嚴(yán)重惡化浮選過程,浮選效果顯著降低。生產(chǎn)指標(biāo)普遍存在“二低二高”的問題,即精礦品位低、回收率低、藥劑消耗高、精礦水分高。經(jīng)上述試驗(yàn)結(jié)果分析,原礦中-10 um礦泥含量高達(dá)20%左右,是制約生產(chǎn)指標(biāo)的關(guān)鍵因素。

3.1 機(jī)械脫泥(重力脫泥)

機(jī)械脫泥是在浮選前用分級(jí)機(jī)(如水力旋流器)來脫除一部分細(xì)泥。一般脫泥粒度在10~20 um,脫泥粒級(jí)主要由分級(jí)設(shè)備的性能決定。為了確定機(jī)械脫泥的試驗(yàn)效果,在試驗(yàn)室預(yù)先采用水析法判斷其重力脫泥的可行性,根據(jù)斯托克斯沉降速度公式,現(xiàn)由礦石密度為2.85 t/m3,水密度為1 t/m3,沉降距離180 mm計(jì)算得知,10 um粒級(jí)沉降速度為29 min45 s,20 um粒級(jí)沉降速度為7 min26 s,但在實(shí)際水析沉降過程中發(fā)現(xiàn),在未達(dá)到沉降時(shí)間時(shí),基本所有顆粒已經(jīng)沉降。通過對(duì)該細(xì)顆粒礦物進(jìn)行化驗(yàn)得知,該細(xì)粒級(jí)顆粒礦物其中的鐵含量高達(dá)10%左右,即細(xì)顆粒脈石礦物與磁鐵礦緊密包裹,造成顆粒沉降速度較快,因此生產(chǎn)中預(yù)通過機(jī)械脫泥的方式脫除滑石等細(xì)粒級(jí)礦泥的效果并不理想。

3.2 浮選脫泥

浮選脫泥即用少量起泡劑和捕收劑先浮選出一部分礦泥,然后進(jìn)行粗粒浮選。由于滑石天然可浮性好,試驗(yàn)室采用1次預(yù)先脫泥進(jìn)行滑石脫除(表2)。

?

由表2可知,通過使用現(xiàn)場生產(chǎn)水進(jìn)行預(yù)先脫泥,發(fā)現(xiàn)泥精礦中的輝鉬礦大量富集,與清水脫泥指標(biāo)大相徑庭;經(jīng)水處理廠家試驗(yàn)論證,因生產(chǎn)水屬于廠前回水,其暴曬時(shí)間短(1 d),且為加速水質(zhì)沉降,加入大量絮凝劑導(dǎo)致水質(zhì)中pH值、COD較高,影響脫泥損失率,導(dǎo)致脫泥過程中輝鉬礦富集。

4 改造措施及效果

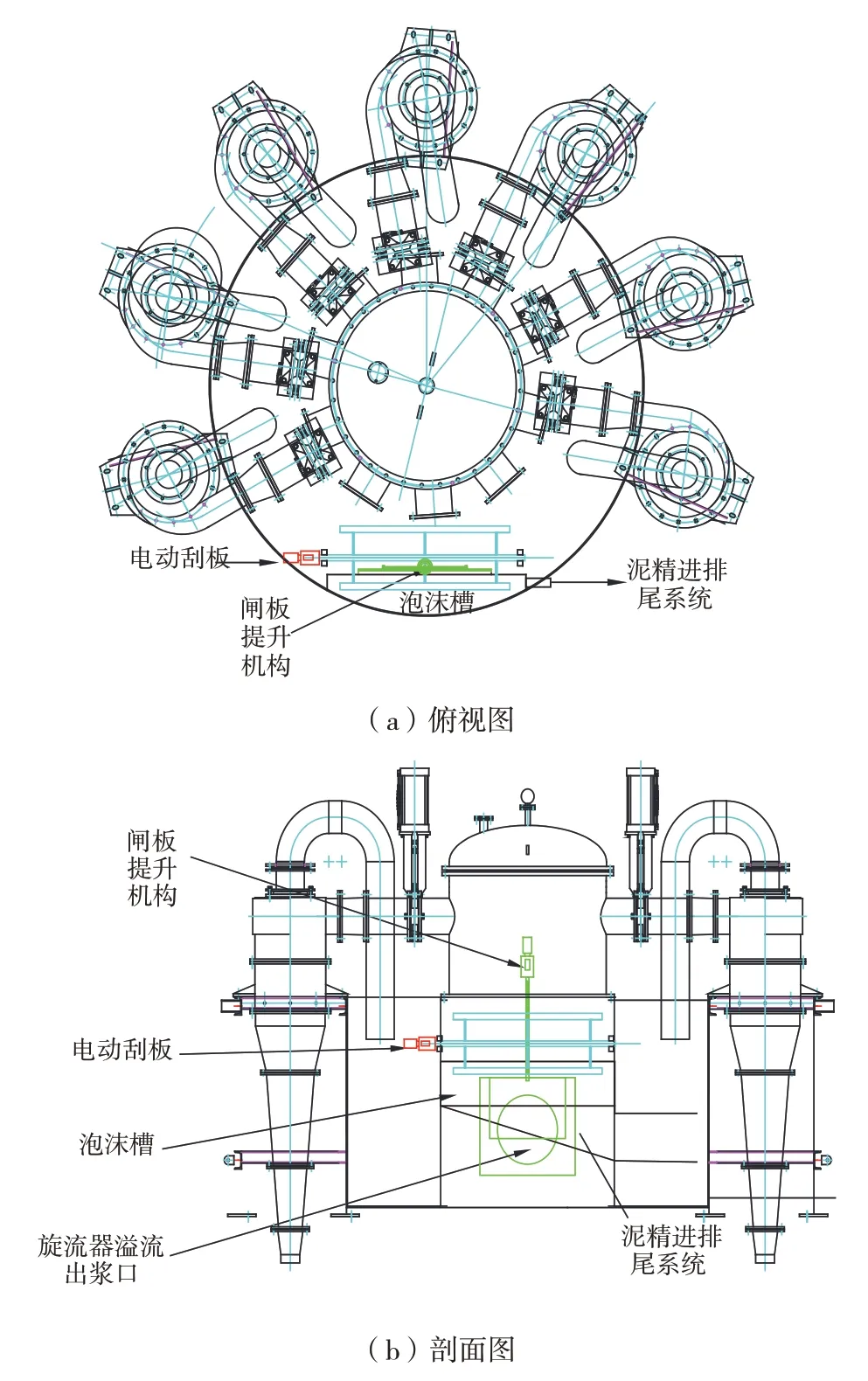

鑒于通過浮選脫泥的方法容易造成較大量的鉬損失,因此探索其他機(jī)械脫泥方法。經(jīng)過對(duì)旋流器溢流產(chǎn)品及攪拌桶礦漿表面的泡沫進(jìn)行取樣,發(fā)現(xiàn)其泡沫中鉬精礦并未富集。針對(duì)該工藝特點(diǎn),針對(duì)一種礦漿脫泥結(jié)構(gòu)及含有該結(jié)構(gòu)的攪拌桶和旋流器提出了在攪拌桶及旋流器緩沖池內(nèi)增加礦漿液位控制裝置及刮板裝置的方案(圖1、圖2)。該結(jié)構(gòu)能夠?qū)ΦV漿液位進(jìn)行控制,同時(shí)加入MIBC(甲基異丁基甲醇)作為脫泥輔助起泡劑。甲基異丁基甲醇(MIBC)是一種性能較為優(yōu)良的中沸點(diǎn)溶劑,被廣泛用于礦物浮選、涂料、農(nóng)藥、醫(yī)藥、合成樹脂、纖維素、黏結(jié)劑等領(lǐng)域[7]。加入該藥劑后采用傳統(tǒng)刮板即可實(shí)現(xiàn)礦漿在進(jìn)入浮選系統(tǒng)前的預(yù)先脫泥,與傳統(tǒng)機(jī)械脫泥和浮選脫泥相比具有操作簡單、適用性強(qiáng)、成本低等優(yōu)點(diǎn)。

圖2 旋流器脫泥工藝設(shè)施改造

通過上述改造,溢流原礦經(jīng)兩段旋流器脫泥及攪拌桶脫泥后,原礦中-0.01 mm粒級(jí)產(chǎn)率降低至約10%,同時(shí)次生礦泥的脫除對(duì)下游浮選指標(biāo)的提高具有重大影響,浮選回收率由之前的約50%提高到約65%,精礦品位由原來的28%提高至35%。旋流器溢流經(jīng)脫泥后粒度篩析結(jié)果見表3。

?

5 結(jié)論

某鉬選廠工藝流程在不改變?cè)泄に嚵鞒痰幕A(chǔ)上,對(duì)現(xiàn)有旋流器及攪拌桶進(jìn)行了改造,其脫泥工藝相對(duì)簡單,控制方便,-0.01 mm粒級(jí)產(chǎn)率大幅降低,降低了大量次生礦泥對(duì)后續(xù)浮選指標(biāo)的影響;同時(shí)使用MIBC作為輔助起泡劑,可使礦漿在旋流器壓力條件下及攪拌桶作用下,更易形成有效的泡沫層,使得脫泥作業(yè)有效進(jìn)行,為該難選礦石的大規(guī)模開采提供了技術(shù)支撐。