基于PLC1500的破碎系統自動控制設計與應用

胡馬福

(福建馬坑礦業股份有限公司)

某鐵礦山年處理量500萬t/a,因其選礦工藝流程長,設備配置較復雜,技術落后,造成工人勞動強度大,生產過程不順暢,生產成本高。隨著計算機技術及自動化技術日趨成熟,礦山自動化應用也越來越普及,為了提高選礦效率、降低生產成本,現急需對該礦山選礦破碎系統進行自動化改造[1]。該破碎系統主要由膠帶機、破碎機等組成,膠帶機可通過簡單的二次回路改造連接至PLC,而目前的破碎機也基本都帶有通信接口,通過標準的工業總線,可將其數據傳輸到PLC系統中控制。經自動化改造后,破碎系統各設備均可實現遠程集中控制,部分給料系統實現自動控制,由此操作崗位可以轉換成點巡檢工,實現自動化減人、降本增效[2]。

1 選礦廠破碎控制系統存在的問題

(1)破碎系統自動化程度低,控制方法均為本地控制、操作麻煩,人工成本較高,且膠帶機之間不能實現故障聯鎖,有出現堵塞的風險。

(2)皮帶機缺少防跑偏、打滑、速度檢測等傳感器,不能對設備狀態進行實時監控,一旦出現問題不能實現自我保護。

(3)設備陳舊,線路老化、繁雜,經常出現故障,維護不便且存在安全隱患。

(4)給料控制落后,破碎機效率低,能耗較高,生產能力差。

2 控制系統升級改造的整體方案設計

2.1 控制系統網絡結構

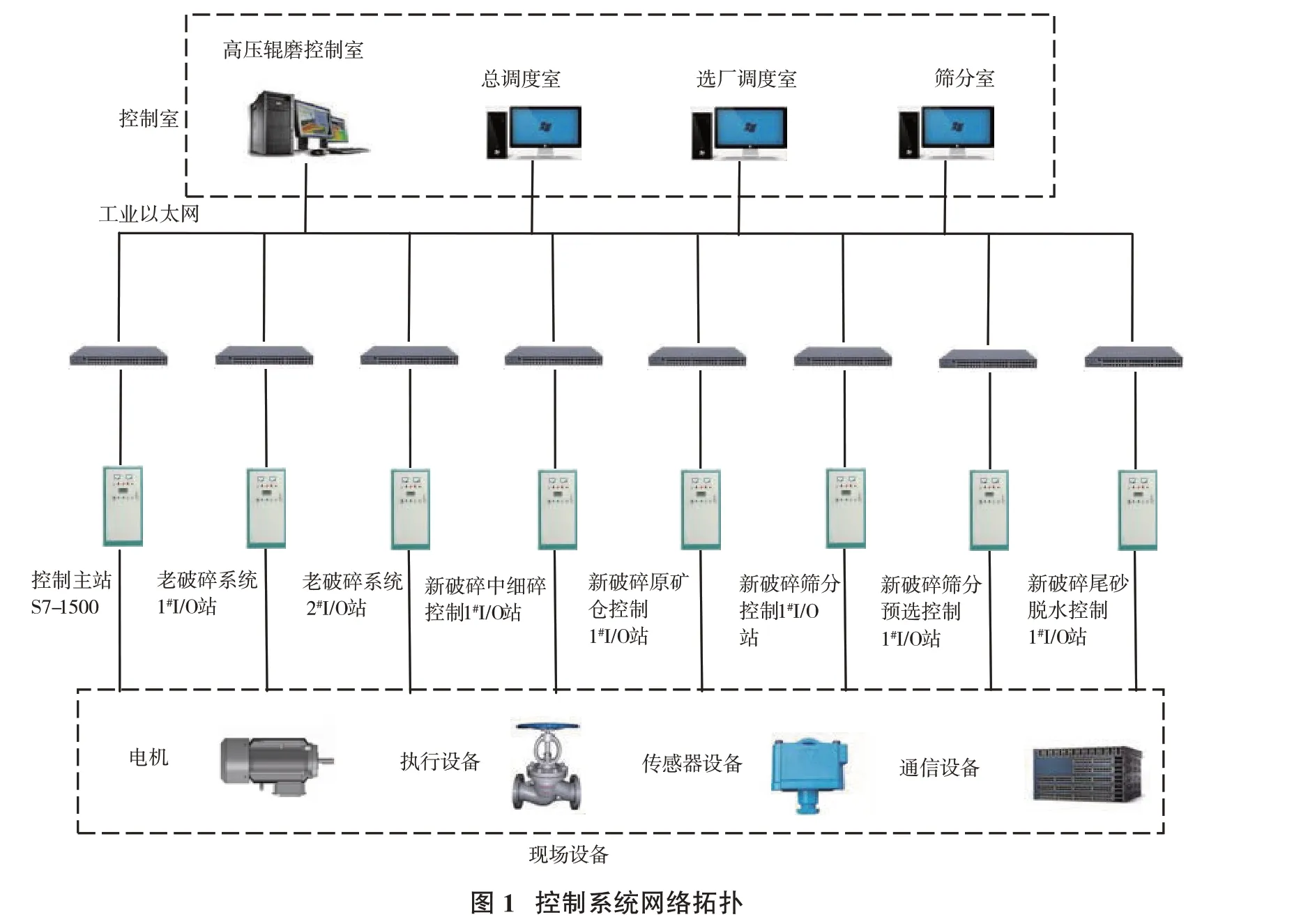

考慮到選礦廠面積大、皮帶長、控制I/O點多等特點,PLC控制采用主從分站的控制模式,即1個CPU,多個從站。控制系統通過組態設計,采用PROFINET過程自動化現場總線,將控制I/O站全部掛接于PROFINET總線上,以完成控制站和從站的通信,或從站與從站的通信。I/O站配備各種標準接口完成數據擷取,如A/D轉換、數字濾波、PID控制、DP總線等實現電子秤通信、標準4~20 mA信號料位儀的讀取,皮帶的I/O輸出控制[3]。上層操作采用基于PC機的操作員站,通過wincc界面與系統相連,操作員可在總調控制室通過簡單的界面對遠程設備進行控制、觀察。控制系統網絡拓撲見圖1。

2.2 PLC選型

針對上述選定的網絡拓撲結構,結合選礦廠外設繁多的特點,為保證系統的穩定性與先進性,同時方便后續擴展維護,PLC選用西門子S7-1500+ET200MP PLC系統,設置1個控制站,1套冗余CPU控制器作為冷備用,位于高壓輥磨配電房PLC控制室。西門子S7-1500 PLC是替代S7-300/400的新一代PLC,其具有豐富的外設資源以及豐富的定時器、位存儲器等。同時,該PLC還有運算處理速度快,AI、AO精度高等優點。S7-1500PLC軟件平臺為TIA博途,是西門子工業自動化集團發布的一款全新的全集成自動化軟件。借助該全新的工程技術軟件平臺,用戶能夠快速、直觀地開發和調試自動化系統。

2.3 外設連接

在選礦廠的整個控制系統中,除了膠帶機外還有一些獨立的智能系統也需納入到中控的控制范圍(如高壓輥磨機、除塵器等等),以實時監控這些設備的狀態,在出現設備故障時快速實現聯鎖,切斷安全隱患,同時也方便工人遠程操控。在與設備連接的設計上,根據廠商提供的現有接口,以及實際功能需求采用2種方式連接,一種是通信連接,另一種是硬件I/O連接。

2.3.1通信連接

通信連接具有硬件簡單、易維護、獲取信息量大的優點,在此次改造中應用較多,主要接口有MODBUS-TCP/IP、PORFIBUS-DP、S7通信等,如皮帶電子秤計量獲取、布料系統控制、破碎機狀態獲取等。在與高壓輥磨機的連接中,考慮需要從該設備中獲取的信息較多,且該廠商已經提供了較為成熟的接口,故采用通信讀取數據方法。中控室ET6從站PROFINET總線經IE/PB Link PN模塊轉為PORFIBUS-DP總線與高壓輥磨機相連。

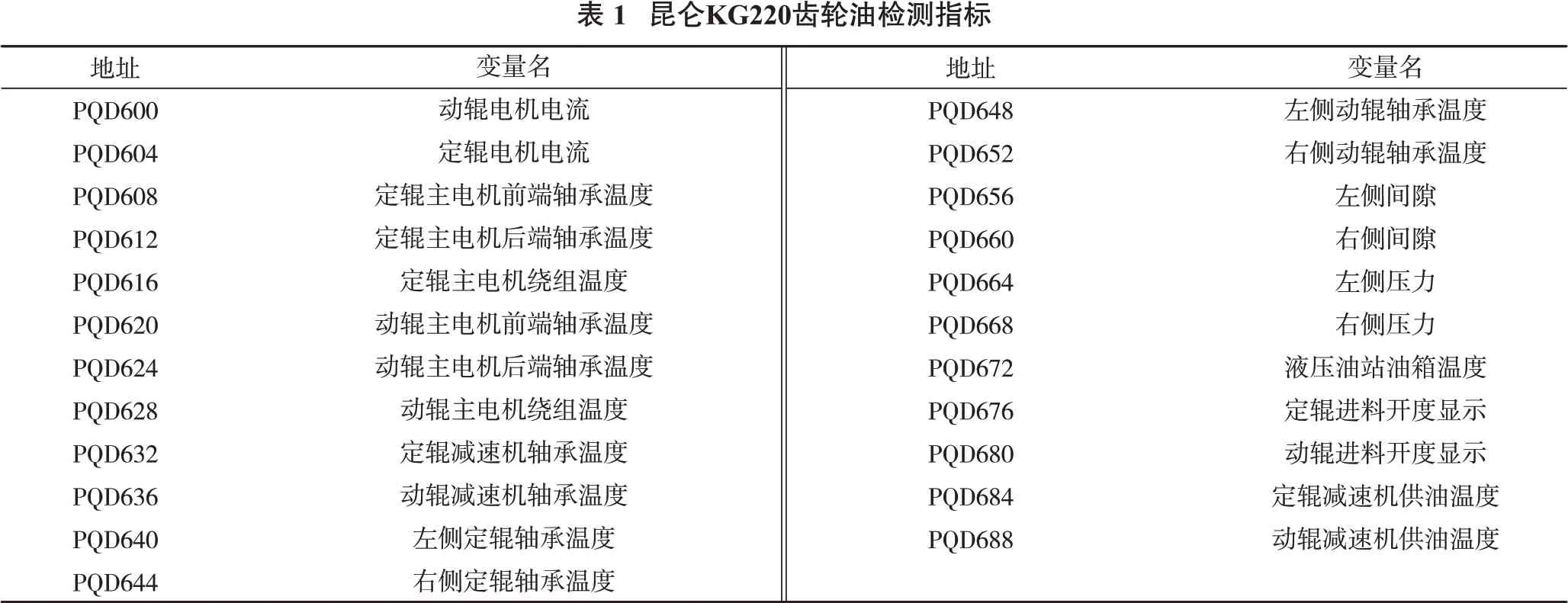

通過總線能夠方便快速地通過地址表讀取設備狀態,并將這些數據作為顯示和上、下限報警,或聯鎖跳閘。表1為部分通信地址,即模擬量的輸出,通過該表可以輕松獲取輥磨機的各種狀態。

?

2.3.2硬件連接

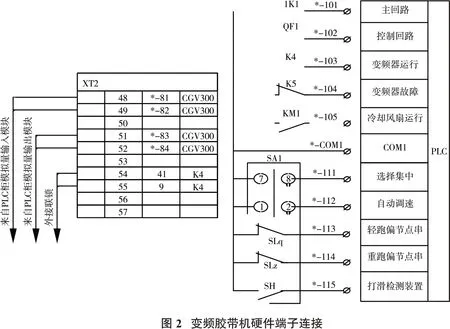

硬件I/O連接具有實時性高、穩定、安全的特點,其對現場眾多皮帶機、除塵器等設備的啟停控制、拉繩狀態監控以及變頻設備頻率控制都有不可獲缺的作用。硬件連接主要有I/O連接、4~20mA模擬信號連接、0~10V電壓連接等。變頻膠帶機硬件端子連接見圖2。

3 監控系統設計

為保證生產的安全、可靠、方便,監控系統是必不可少的。目前,新增廠房和設備較多,將原有的監控系統進行統一升級改造,并使用一個獨立的局域網。為提高監控系統抗干擾能力,各區域內部的監控點通過光纖傳輸網絡接入匯總交換機,后統一將視頻信號傳送到中央控制室。系統設備包括攝像機、工作站、網絡存儲等設備,均統一采用以太網交換數據。在網絡的構建上,將所有攝像機按照分區接入,區域集中匯聚的方式進行組網,包括分布于高壓輥廠房、圓筒倉、篩分預選廠房、尾砂篩分脫水廠房、皮帶通廊、轉運站等各個區域的攝像機,均按照就近接入區域交換機的原則,采用百兆網絡將攝像機連接到附近的接入交換機;網絡硬盤錄像機對所屬區域的攝像機圖像進行存儲顯示。同時,此次改造新增的視頻監控系統具備接入公司監控網絡的功能。

系統采用基于IP的網絡視頻監控系統,TCP/IP網絡作為視頻及數據的傳輸手段,在網絡內可到達任意監控點及存儲視頻,同時具備高度可擴展性,容易新增監控點,不會對系統架構造成影響。選用高清網絡攝像機保證圖像質量,由于通信距離較長,采用光纖傳輸通道,抗干擾能力強。

4 自動化功能

4.1 順序控制

設備啟動順序原則上按照物料走向的逆向順序依次啟動,正常停機順序按照物料走向的正向順序依次延時停車,延時時間間隔應能保證處理該設備上的剩余物料。遠程系統開停機前應發預告信號,警示現場工作人員離開。對于有緩沖設備的工藝流程,實行分段控制,實現不積料、不滿倉的控制效果,生產過程遠程集中監控,減輕工人勞動強度,使一線操作人員由手工操作轉變為巡視為主。

為了保證控制系統能夠正常起動,首先應當在起動前對該系統設備進行集中檢查,確認流程系統內各設備就緒后系統開始起動,當中間某個膠帶由于某種原因異常停機后,上流程系統自動聯鎖停機。

4.2 安全保護控制

根據工藝要求對物料輸送機和破碎等設備實施設備運行檢測、啟停控制、開車鳴鈴和連鎖保護,實現生產過程的集中監視和集中管理。實現破碎系統所有膠帶機、破碎機、除塵器等設備的集中監視和集中管理。針對膠帶機運行過程中可能出現的問題,需對膠帶機跑偏、打滑、拉繩、防撕裂等進行檢測,安裝對應的傳感器。對于破碎機應對其液壓壓力、潤滑油溫度、排礦口、功率等參數進行監控,同時對礦倉進行料位檢測,及時反饋給控制系統,根據各礦倉料位和生產的需要組織破碎系統設備開停車,減少無謂的空車運行能耗,以降低碎礦生產成本[4]。

設備控制方式分為機旁起動和集中聯動控制2種。當設備處于機旁啟動狀態時,不參與系統設備聯鎖,適用于單個設備檢修及調試時使用;當處于“聯動”位置時,設備參與系統流程聯動控制,具備聯鎖保護功能。

4.3 過程控制

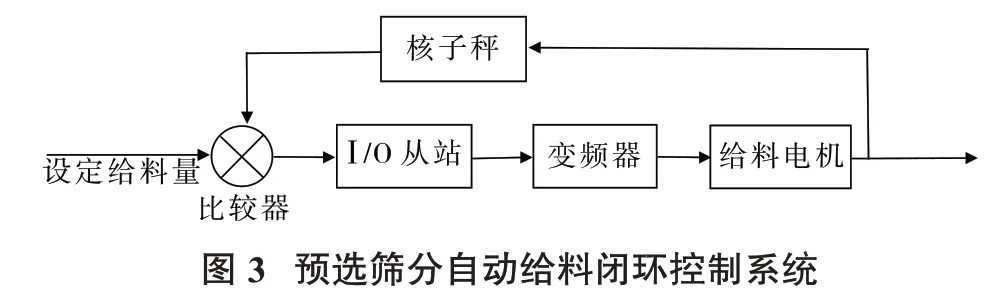

在高壓輥磨機破碎系統和預選篩分的給料控制中,具有閉環的自動控制功能。輥磨系統根據中控室設定倉重,系統自動調節給料速度,然后結合流量調節板實現破碎機的擠滿給料。在預選篩分給料控制中,系統根據中控員設定的流量,結合核子秤自動調節給料皮帶速度,預選篩分自動給料閉環控制系統見圖3。

5 軟件設計

控制系統采用博圖V15.1進行梯形圖編寫,結合組態界面使用。考慮到選礦廠控制的膠帶較多,且控制方式相同,為了維護方便,精簡程序,采用FB結構化編程。該FB結構塊具有DB多重的背景數據塊,含眾多輸入引腳,如啟停輸入、跑偏輸入、拉繩輸入、保護延時、報警類型、模擬量輸入、連鎖關系輸入等[5]。程序員可根據不同設備,選擇使用不同輸入口,實現所有設備調用1個塊的功能,這樣既能提高程序的可閱讀性,也大大方便了后期的維護。同時,所有設備采用彈窗模式,使得界面易操作。

6 穩定性設計

6.1 抗干擾能力設計

自動化系統在滿足工藝要求的基礎上要求能長期穩定運行,并具有各種抗干擾能力,滿足電磁兼容性和安全性要求。在施工過程中要求強電、弱電、信號線分開布線,開關量輸出模塊要配置繼電器隔離,以提高抗干擾能力。來自電氣設備的模擬量信號均為4~20 mA,并全部配置隔離器,所有來自電氣設備的開關量信號及系統輸出的開關量信號均應為無源干接點信號,所有開關量輸入模件都應有防抖動濾波處理。如果輸入接點信號在4 ms之后仍抖動,模塊不應接受該接點信號。

6.2 風險控制

為將自動化系統的風險降到最低,中控室PLC采取1用1備方案,當1個PLC出現問題時自動切換到另1個PLC運行。同時為分散控制風險,模擬量輸入、輸出模塊每個模塊上通道數量最多8個,數字量輸入模塊每個模塊上通道數最多16個,輸入信號AC220V,要求每個數字量輸出模塊上通道數最多32個。各類I/O點數必須按實際所需I/O數量再加上20%的裕量進行配置,同時要求本機站、遠程I/O均有20%的裕量,并要求柜內預留20%的I/O卡槽空間。

7 結 語

某鐵礦選礦廠破碎系統基于先進性、易維護、可擴展的設計原則,通過自動化系統升級改造,解決了生產過程中膠帶機經常出現跑偏、打滑、溜槽堵塞等問題,實現了自動化控制,滿足了企業500萬t/a的采選規模,減少了工人工作量、降低了工人勞動強度,取得了滿意的改造效果。