基于新材料的車身輸送雪橇輕量化研究

劉德俊,方建程,陳蘊,吳聿棟

(上汽通用汽車有限公司,上海 201206)

在汽車生產流水線中,需要將車身從一個工位輸送到另一個工位,從一個車間輸送到另一個車間,以完成車身的焊接、油漆和各零部件的總裝工作。而車體本身無法直接被輸送,必須將其放置在一個統一的載具上,再通過生產線進行輸送,這個載具,就稱之為雪橇。目前,Q235及強度更高的Q345以其優良的塑性、焊接性能、強度及高性價比,被廣泛應用于雪橇的制造。

隨著我國汽車市場迎來換購周期和消費升級,大型轎車和大型SUV車型越來越走俏,各大整車廠也隨之加大在大型車上的開發和制造。而在汽車制造過程中,大型車優勢直接體現在整車尺寸和重量的大幅度提升。對于一些規劃較早的工廠來說,在車間規劃時無法考慮到當前越來越重的車身發展趨勢,導致大型車和雪橇的整體重量開始超出生產線的載重能力。如果對工廠內所有的生產線進行載重能力的提升改造,費用和時間無疑都是整車廠無法接受的。因此,如何在保證不對現有生產線進行大規模改造的前提下,進行雪橇重量的大幅度降低,以間接提高生產線可輸送車身的重量,成為了整車廠亟須解決的難題。考慮到雪橇結構已經足夠簡單,僅對結構進行微小的優化遠遠無法實現雪橇重量大幅度降低的目的,因此,只有創新的引入輕量化的新材料,才有可能實現結構不變基礎上,降低雪橇重量。

1 新材料選擇

從材料本身的角度考慮,在滿足強度的情況下,要求雪橇重量輕、強度高、耐腐蝕性好;從使用的角度考慮,要求雪橇具有運行過程中耐磨、結構穩定、不變形等特點;最后從改造的角度,要求雪橇框架結構可重復使用、改造方便簡單、性價比高等。

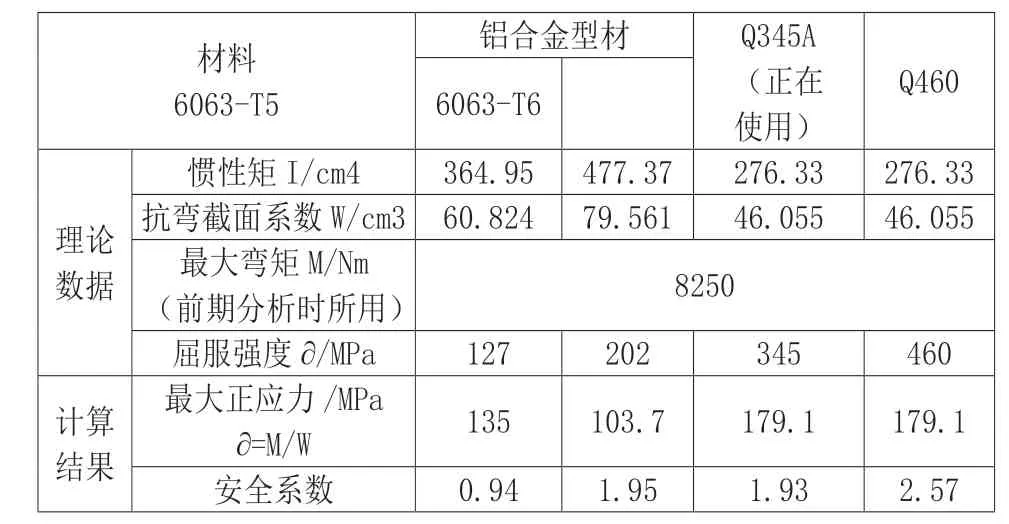

在對市面上常用的材料進行詳細梳理后發現,雪橇材料的選擇有兩個思路,一種是選取密度較低的常用工程材料,如鋁合金;另一種是選擇屈服強度更高的鋼材,如Q460。所以,以現在常用的雪橇材料Q345A作為基準材料,對兩個方向的材料分別進行分析,如表1所示。

表1 目標材料分析對比

通過材料本身的對比,發現相比于正在使用的碳素結構鋼和更高牌號的高強度鋼,鋁合金并沒有任何明顯的優勢。

在雪橇的搭建過程中,根據車間輸送線需求,需要長120mm、寬50mm、厚5mm的材料制成矩形管材,作為雪橇的大梁。對于雪橇整體來說,更需要考慮的是在相同截面的情況下,大梁的力學性能。所以,選取了市面上同樣截面尺寸的鋁型材,和同樣截面尺寸的矩形鋼梁進行對比,并得出表2的結果。

表2 等截面、不同材料大梁力學性能

如上表2所示,用鋁合金6063-T6、6063-T5 和目前使用的Q345A材料以及Q460材料做成等截面(120*50*5mm)的矩形管,進行力學分析可知:

(1)同樣材料(6063)的鋁型材,采用不同的截面結構和熱處理方式(T5和T6表示不同的熱處理方式,慣性矩和抗彎截面系數可以顯示出兩者截面結構不同),力學性能相差極大;

(2)雖然Q345的屈服強度要大于鋁合金材料,但是由于鋁合金截面較為復雜,具有很好的抗彎特性,所以仍能保持較為優秀的強度安全系數;

(3)相較于Q345,相同截面的Q460矩形管僅能提高強度安全系數,但無法有效提升整個結構的抗彎能力。

經過以上對新材料各個角度的分析,考慮雪橇輕量化的本質需求可以得出以下結論:

(1)新的高強鋼Q460,對比當前正在使用的Q345無法明顯提升整個雪橇的性能,也不能有效降低雪橇重量;

(2)鋁合金材料,密度僅2.70g/cm3,只有普通剛才的1/3,可以有效地降低雪橇重量。采用合適的截面結構和熱處理后,還可以有效提升整體的抗彎能力,保持與當前等同的強度安全系數,適合作為輕量化雪橇的優秀替代材料。

2 新雪橇設計

2.1 鋁合金大梁截面設計

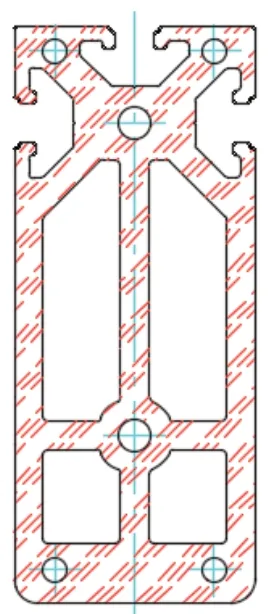

從材料選擇過程的分析可以看出,鋁合金截面結構的設計直接關系到整個大梁的力學性能,且市面上無法直接購買到合適尺寸(120*50*5mm)的鋁型材,需要進行專門設計。

在對鋁合金截面進行設計時,同時需要考慮:

(1)實際使用過程中,應注意與輸送線直接接觸部分的壁厚設計,避免長時間磨損后,雪橇被磨穿;

(2)在搭建雪橇整體結構時,各鋁型材相互連接的方式,盡量避免傳統鋁型材存在安裝槽多的情況;

(3)整個雪橇結構,盡可能使用相同截面尺寸規格的鋁型材。

在對所需功能的分析和整合后,設計了如圖1所示的鋁合金雪橇大梁截面。具體參數如下:

圖1 鋁合金雪橇大梁截面設計

圖2 鋁合金雪橇整體結構設計

(1)鋁材牌號:6060 T6,抗拉強度σb(MPa):≥470,條件屈服強度σ0.2(MPa):≥420,伸長率δ5(%):≥6;

(2)截面面積:S=3088.97mm2;

(3)慣性矩:Ix=445.108cm4;

(4)抗彎截面系數:Wx=77.37cm3;

(5)彈性模量:E=69000N/mm2。

經計算對比,鋁材抗彎截面系數遠大于當前使用的同截面的鋼材的系數,可以有效提升整體的抗彎能力;強度安全系數>3.9倍,遠大于當前使用Q345搭建的雪橇結構。

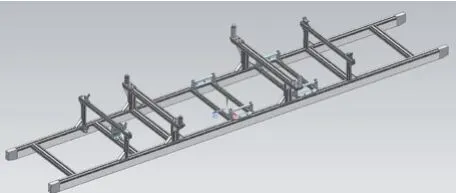

2.2 鋁合金雪橇整體結構設計

為有效對比與當前雪橇的差異,專門設計了一個鋁型材作為主要材料的輕量化雪橇。其中,底部大梁按照上述截面設計后,專門開模制作,其他桿件為標準的80*40和40*40鋁型材,并使用鋁型材標準連接件進行螺接;為保證雪橇在輸送過程中與輸送滾床碰撞時不會被破壞,雪橇大梁的兩端設計成尼龍導向結構,并與鋁合金的大梁螺接;與車體接觸的定位銷部分,仍采用45#鋼,并與鋁型材螺接。

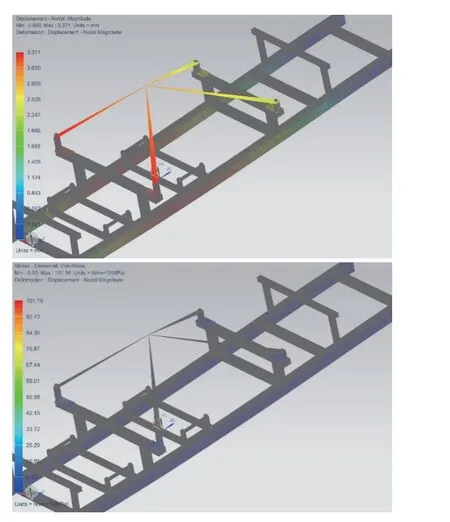

同時,假設雪橇承載600kg車身時,對雪橇模型進行受力分析,結果如圖3所示。CAE結果顯示,裝配完成的雪橇結構從變形量和應力角度,都能滿足車間的實際使用需求。

圖3 鋁合金雪橇CAE分析結果

3 試驗驗證

3.1 鋁合金雪橇和試驗線搭建

理論分析和CAE建模僅能分析出鋁合金輕量化雪橇的力學性能,對于實際使用過程中可能會出現的磨損、變形、螺接穩定性,必須要通過長時間的試驗驗證才能確定。所以,根據設計模型,專門制造了2臺鋁合金輕量化雪橇,并搭建典型的車身輸送路徑,對鋁合金雪橇進行實際的運行驗證。

經測量,實際制造的鋁合金輕量化雪橇總重量較之當前正在使用的鋼雪橇減重約50%,達到了雪橇輕量化的目的。

在雪橇試驗線搭建時,考慮到鋁合金材料本身的不耐磨特性,所以用尼龍包膠輥子替換傳統的鋼輥子,并使用三種典型機運設備——滾床、轉臺、橫移機——組成一條完整的試驗線。

3.2 試驗過程設計

將特制的2個鋁合金雪橇置于試驗線中,并帶載600kg,模擬車間雪橇帶車輸送過程,以每天24h不間斷運行模式進行雪橇循環輸送。使用游標卡尺,每周對雪橇與輸送線接觸的底面、側面進行尺寸測量,確定磨損量;每周定時觀察結構變形情況,并將雪橇下線,放置到標準基臺上進行變形量測量;通過抽檢的方式,對鋁材連接螺栓的松動情況進行檢查,以確定連接形式的穩定性。最終得出鋁合金輕量化雪橇的可行性報告。

截至目前,鋁合金雪橇已有效帶載輸送840萬m,運行狀態良好。其中,底面最大磨損量0.5mm,側面最大磨損量0.64mm,在標準基臺上檢查,未發現明顯的結構變形,連接螺栓無松動。

4 結語

本文通過對基于新材料的車身輸送輕量化雪橇的材料選擇、關鍵截面設計,再到整個輕量化雪橇的結構進行了設計、制造和試驗驗證,系統分析了將雪橇進行輕量化設計的完整研究過程。該鋁合金輕量化雪橇的使用,可以大大提高車間生產車型的重量,但想要順利取代當前普遍使用的鋼結構雪橇,還需要從車間小批量替換使用開始,逐步進行推廣,經受更多生產現場實踐的檢驗。