汽車前臉外觀尺寸控制方案

洪海玻,魏慶豐,杜坤

江淮汽車集團股份有限公司技術中心 安徽合肥 230000

隨著汽車行業的高速發展,消費者對于整車外觀品質的要求越來越多元化,汽車外觀造型設計創新也逐漸增多。這對于汽車外觀品質控制也提出了更高的要求。

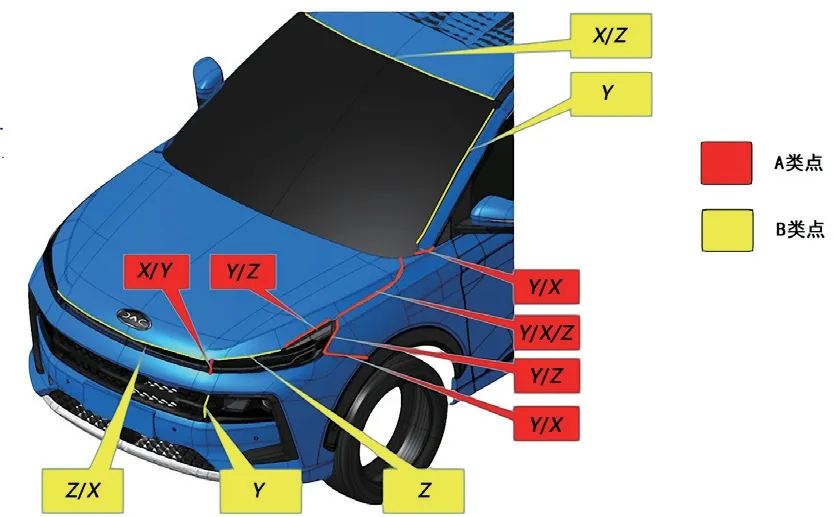

感官質量要素識別

識別汽車前臉DTS各部位對于顧客感知質量的關注度,將各區域分為A類和B類點,對不同區域設置不同的公差(見圖1)。

圖1 整車前臉感官質量識別

1)A類點公差參考:±0.8m m、±1.0m m和±1.5mm。

2)B類點公差參考:±1.5m m、±1.8m m、±2.0mm或不做要求。

設計方法

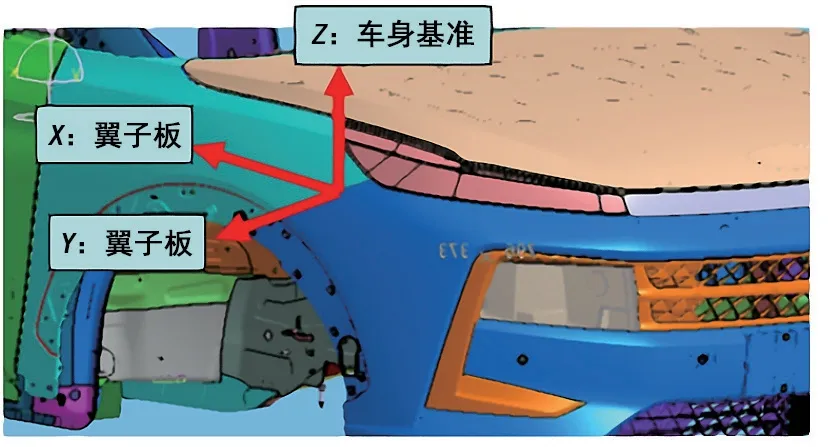

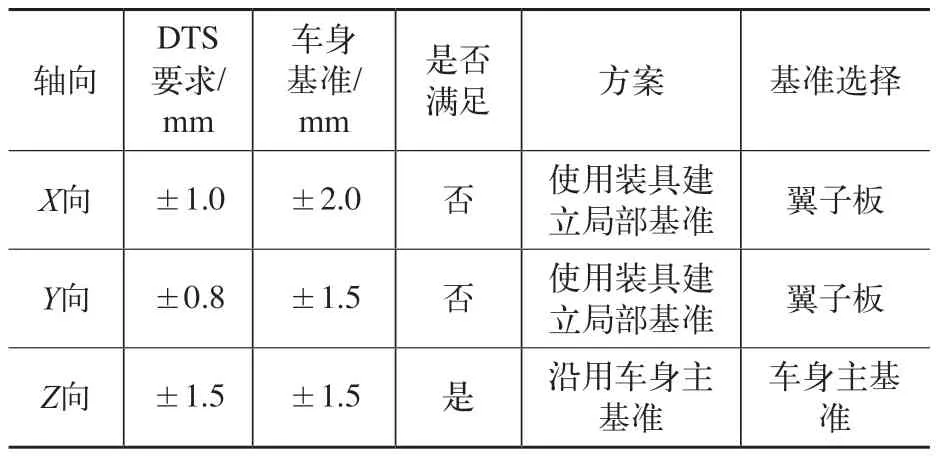

1.基準選擇

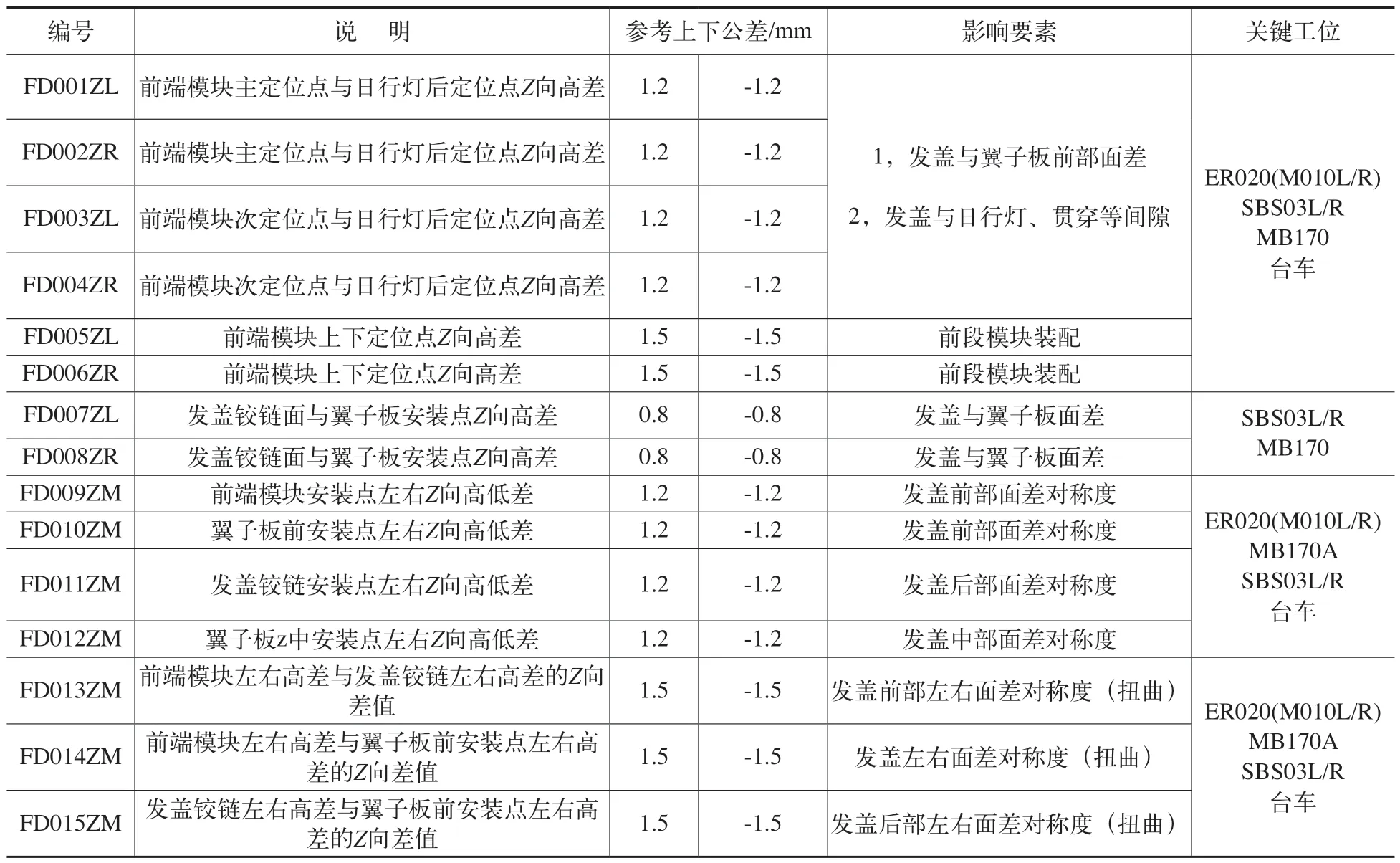

基于公司現有工藝條件,分析X、Y、Z三向公差尺寸對于整車DTS公差的達成度,以確認前臉基準的選擇。參考案例如圖2所示,尺寸要求見表1。

圖2 前臉基準選擇

表1 車身各方向基準選擇要求

2.全流程控制方案設計

基準確認后,需要在此前提下,從最小零件單元到最終裝調完成,制定全流程的控制方案。該控制方案主要包括全流程的工藝路線,如圖3所示。

圖3 全流程工藝路線控制方案

3.尺寸鏈計算及功能尺寸識別

針對初步的控制方案,針對每個外觀感官質量要素,驗算在公差要求下的不合格率。一般不合格率<2%為合格,≥2%為低風險,≥5%為高風險。對于低風險和高風險尺寸需要制定相應控制手段,如提高零件公差、改變工藝流程等。

尺寸鏈計算的同時,輸出對于各個零件的功能尺寸要求,并與相關負責人及廠家確認并落實可達成性(見表2)。

表2 前臉相關功能尺寸

4.裝具及過程檢測

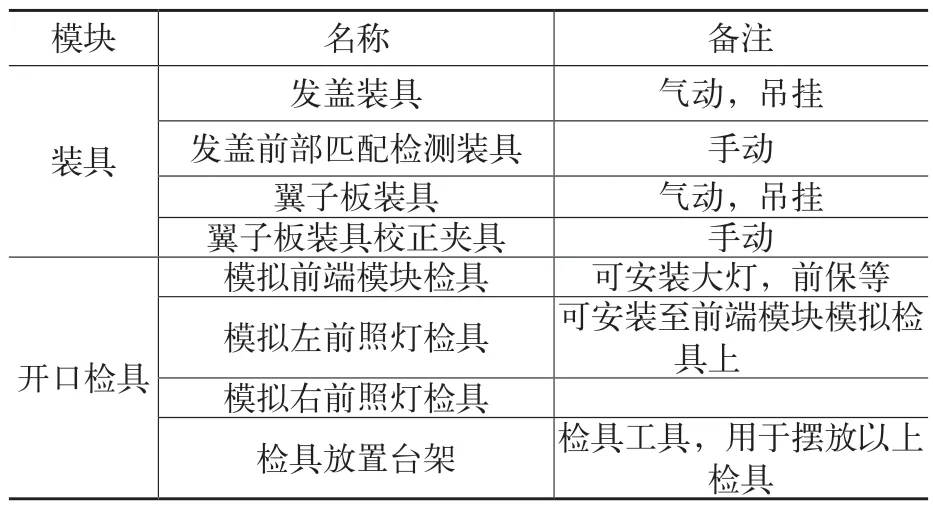

裝具及開口檢具清單見表3。裝具的調試以穩定性及合格率為主,調試后通過開口檢具確認調試效果。

表3 裝具及開口檢具清單

實物驗證流程

實物尺寸驗證試驗的意義在于在調試初期識別尺寸影響的結果,制定工裝調整和產品修改措施,并對模擬計算結果進行驗證。調試階段,越早找出正確的方案,修改的時間和費用代價越低。

在首批焊裝樣車生產完成和首批總裝件到位之后,就可以開始首輪實物尺寸驗證試驗。

實物尺寸驗證試驗清單在設計階段提交(最晚在數據凍結之前),由尺寸設計人員綜合產品和工藝意見完成。

在進行試驗之前,需要編制驗證試驗的工藝卡,通常由試驗的執行人員完成,并預計執行試驗所需工具、所需零件以及預計測量的數據和影響結論。

試驗完成之后,尺寸調試人員需要結合試驗的結論,分析和制定對應的尺寸調試方案。

結語

最終整車的外觀尺寸基本達成前期設定的公差指標,但由于實車最終感官效果與前期模擬存在一定差異,需要通過匹配調整個別零件尺寸,以實現最終整車的美觀度。

前期的控制方案設計對于整車的最終感官效果影響較大,好的方案可使成本、周期、操作性及最終品質大幅提升,起到事半功倍的效果。尺寸人員可結合工廠實際工藝水平,針對不同造型制定較為完善的整車控制方案。