創(chuàng)新蒸汽干燥機(jī)定位擋輪修復(fù)工藝

劉小輝,姚 鵬,陳仕杰

(江西銅業(yè)集團(tuán)有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

熔煉一系統(tǒng)蒸汽干燥機(jī)主要用于對(duì)備料預(yù)干燥過(guò)來(lái)的銅精礦進(jìn)行二次干燥。干燥機(jī)托輪擋輪系統(tǒng)主要由定位裝置、固定軸裝置、旋轉(zhuǎn)裝置及定位托輪擋輪組成。干燥機(jī)除每周固定停機(jī)進(jìn)行的爐內(nèi)點(diǎn)檢兩小時(shí)外,一直保持正常運(yùn)轉(zhuǎn),長(zhǎng)周期運(yùn)轉(zhuǎn)在擋輪的工作面形成多道斜槽,擋輪作業(yè)面斜槽加速干燥機(jī)托圈磨損,會(huì)造成嚴(yán)重設(shè)備故障。

2 檢修分析

2.1 故障現(xiàn)象

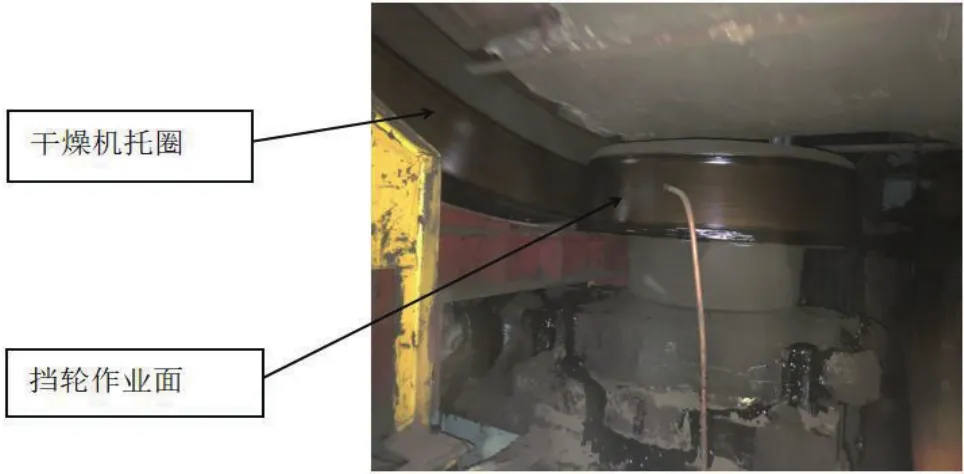

干燥機(jī)在我廠銅冶煉生產(chǎn)工藝線上十分重要,因此對(duì)干燥機(jī)側(cè)端定位擋輪作業(yè)面磨損斜槽的修復(fù)至關(guān)重要。由于干燥機(jī)側(cè)端定位擋輪直徑大,轉(zhuǎn)速較慢(24r/min),摩擦阻力相對(duì)較大,長(zhǎng)期運(yùn)轉(zhuǎn)導(dǎo)致作業(yè)面磨損形成多道10~12mm深的斜槽,嚴(yán)重影響主動(dòng)輪運(yùn)轉(zhuǎn),造成偏轉(zhuǎn)誤差,影響設(shè)備正常作業(yè)率,如圖1。

圖1 干燥機(jī)擋輪

2.2 現(xiàn)場(chǎng)檢修條件

干燥機(jī)設(shè)備體積大、結(jié)構(gòu)復(fù)雜、檢修難度大,并且由于作業(yè)空間受限以及檢修時(shí)間緊張,擋輪無(wú)法單獨(dú)拆卸及更換。擋輪作業(yè)面的斜槽必須經(jīng)過(guò)車削加工才能去除[1]。擋輪的車削加工要將大直徑擋輪裝夾在CA6150A車床才能實(shí)現(xiàn),擋輪的拆卸受設(shè)備現(xiàn)場(chǎng)檢修空間的限制無(wú)法單獨(dú)拆卸,故而無(wú)法將干燥機(jī)大直徑側(cè)端擋輪拆卸運(yùn)至金工車間進(jìn)行車削加工。擋輪作業(yè)面磨損斜槽的修復(fù)嚴(yán)重制約干燥機(jī)設(shè)備檢修的完成率。

2.3 車削加工原理及具備條件

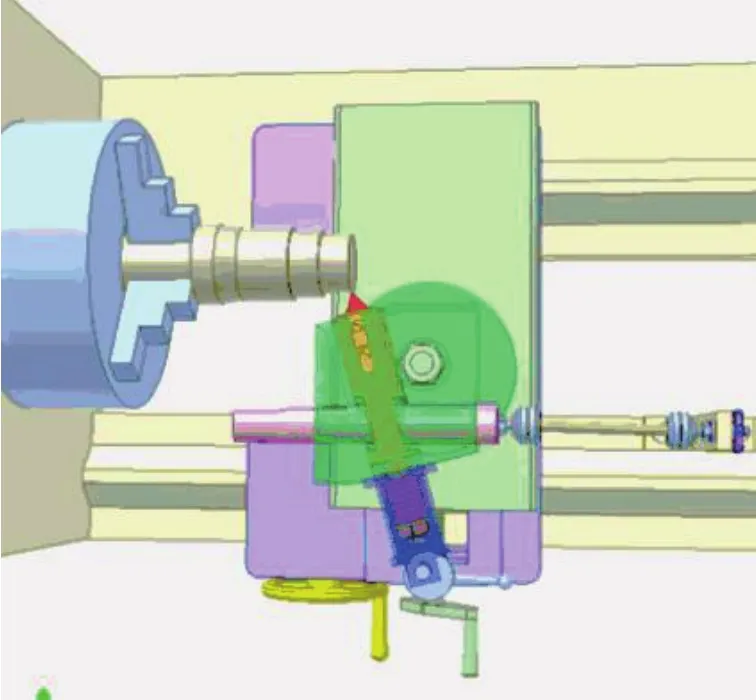

車削加工原理[2]:利用工件的旋轉(zhuǎn)運(yùn)動(dòng)和刀具的直線運(yùn)動(dòng)或曲線運(yùn)動(dòng)來(lái)改變毛坯的形狀和尺寸。車削加工具備的切削三要素:切削速度、背吃刀量、進(jìn)給量。因此要實(shí)現(xiàn)擋輪的車削修復(fù)必須實(shí)現(xiàn)擋輪的旋轉(zhuǎn)以及刀具的直線進(jìn)給,如圖2。

圖2 車削加工示意圖

3 創(chuàng)新加工工藝及實(shí)施方案

3.1 現(xiàn)場(chǎng)調(diào)查

(1)通過(guò)現(xiàn)場(chǎng)調(diào)查發(fā)現(xiàn)干燥機(jī)擋輪可做勻速自轉(zhuǎn),且轉(zhuǎn)速符合車削加工工件做旋轉(zhuǎn)運(yùn)動(dòng)這一切削要素,通過(guò)現(xiàn)場(chǎng)測(cè)得擋輪轉(zhuǎn)速為24r/min,符合CA6150車床加工大直徑工件的轉(zhuǎn)速要求。

(2)現(xiàn)場(chǎng)擋輪位置有可利用安裝刀架的空間,可在現(xiàn)場(chǎng)安裝刀架接近CA6150車削加工操作,實(shí)現(xiàn)現(xiàn)場(chǎng)對(duì)擋輪進(jìn)行車削修復(fù)加工。

3.2 創(chuàng)新加工工藝、設(shè)計(jì)可行現(xiàn)場(chǎng)車削修復(fù)方案

由于現(xiàn)場(chǎng)無(wú)法單獨(dú)拆卸干燥機(jī)擋輪,利用擋輪自轉(zhuǎn)、及現(xiàn)場(chǎng)空間條件設(shè)計(jì)安裝特殊刀架實(shí)現(xiàn)車削加工三要素切削速度、背吃刀量、進(jìn)給量,對(duì)擋輪作業(yè)面磨損斜槽進(jìn)行現(xiàn)場(chǎng)車削修復(fù)。利用擋輪自轉(zhuǎn)、根據(jù)現(xiàn)場(chǎng)空間設(shè)計(jì)刀架及刀具進(jìn)給裝置,如圖3。按照車削加工原理,固定安裝刀架、找正刀具中心高位置,手動(dòng)進(jìn)給,對(duì)擋輪作業(yè)面進(jìn)行車削修復(fù)[3]。

圖3 擋輪修復(fù)現(xiàn)場(chǎng)位置示意圖

4 加工方案實(shí)施

4.1 設(shè)計(jì)符合現(xiàn)場(chǎng)安裝條件的刀架

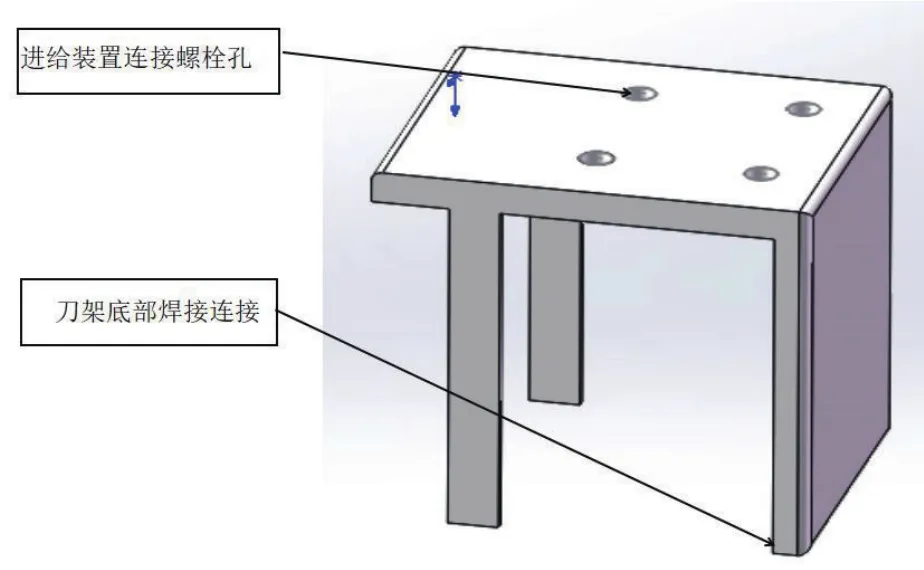

利用擋輪自轉(zhuǎn)、根據(jù)現(xiàn)場(chǎng)空間位置設(shè)計(jì)安裝刀架及刀具進(jìn)給裝置,確定刀架的固定方式為焊接固定,采用焊接性能較好的45鋼板制作,刀具進(jìn)給裝置與刀架采用螺桿連接且底部利用墊片調(diào)整刀具進(jìn)給裝置的高度[4]。測(cè)量好工件中心高的進(jìn)刀尺寸,計(jì)算出刀架的尺寸為高430mm,寬245mm,如圖4。

圖4 安裝刀架示意圖

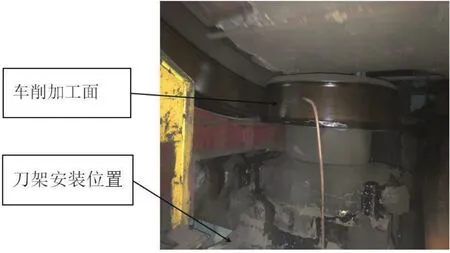

4.2 現(xiàn)場(chǎng)刀架及進(jìn)給裝置安裝

按照設(shè)計(jì)尺寸及形狀制作好刀架及組裝手動(dòng)進(jìn)刀裝置,按照計(jì)算出的中心高尺寸利用螺母墊片調(diào)整好刀具進(jìn)給裝置高度,采用焊接方式將刀架安裝在現(xiàn)場(chǎng),如圖5。刀架制作鋼板采用45鋼厚度25mm,厚度不易大于25mm以滿足刀具車削加工剛性、避免車削加工時(shí)產(chǎn)生振刀即可,方便焊接處在加工完成后割除恢復(fù)現(xiàn)場(chǎng)[5]。

圖5 安裝后刀架

4.3 模擬車床加工,對(duì)擋輪作業(yè)面進(jìn)行車削修復(fù)

測(cè)量定位擋輪的實(shí)際尺寸、可作業(yè)面積、確定擋輪轉(zhuǎn)速及磨損程度,利用測(cè)得數(shù)據(jù)結(jié)合CA6150車床車削參數(shù)選擇合適的車削吃刀量及進(jìn)給速度,手動(dòng)進(jìn)給對(duì)擋輪作業(yè)面斜槽進(jìn)行修復(fù)。手動(dòng)進(jìn)給的過(guò)程中為了避免刀具的振動(dòng),對(duì)10~12mm斜槽分多次車削加工,如圖6。每次車削吃刀量小于5mm,進(jìn)給宜采用慢進(jìn)給保證加工面的光潔度值,完成擋輪修復(fù)[6]。

圖6 現(xiàn)場(chǎng)車削修復(fù)

5 結(jié)束語(yǔ)

通過(guò)對(duì)干燥機(jī)擋輪現(xiàn)場(chǎng)情況充分分析及修復(fù)要求研究后創(chuàng)新了加工工藝。新加工工藝在滿足切削加工工藝要求的同時(shí)避免了設(shè)備的拆卸及運(yùn)輸,在設(shè)備作業(yè)現(xiàn)場(chǎng)簡(jiǎn)易地實(shí)現(xiàn)了車削加工,解決了現(xiàn)場(chǎng)檢修無(wú)法完成的設(shè)備修復(fù)。且在修復(fù)完成后臨時(shí)刀架拆除簡(jiǎn)單,恢復(fù)時(shí)效高。設(shè)備正常運(yùn)轉(zhuǎn)后反饋效果較好,徹底解決干燥機(jī)托圈磨損問(wèn)題,提升了設(shè)備作業(yè)率,保證了生產(chǎn)設(shè)備安全順行。此加工工藝得到實(shí)踐驗(yàn)證,在類似車削加工中可推廣應(yīng)用。