銅陽極泥處理工藝和設備的技術改造實踐

李凱軍,王 鋒

(江西自立環保科技有限公司,江西撫州 344000)

銅電解精煉陽極泥中含有大量的稀貴金屬,高效回收銅陽極泥中的稀貴金屬意義重大[1]。目前銅陽極泥處理技術主要包括前期預處理技術以及后期火法處理技術、濕法處理技術、選冶聯合處理技術等[2]。某企業銅陽極泥處理工藝原先使用的是硫酸化焙燒蒸硒—酸浸脫銅—堿浸除碲—氯化分金—氨水分銀—金銀精煉工藝,該工藝產出的分銀渣含貴金屬偏高,很長一段時間金含量達到250 g/t,導致貴金屬流失嚴重。為此,針對銅陽極泥處理工藝和設備采取了一系列的技術改造措施,降低了生產成本以及貴金屬的流失,提高了金銀的回收率,以及產品質量。

1 原銅陽極泥處理工藝過程以及工藝設備存在的問題

1.1 原銅陽極泥處理工藝

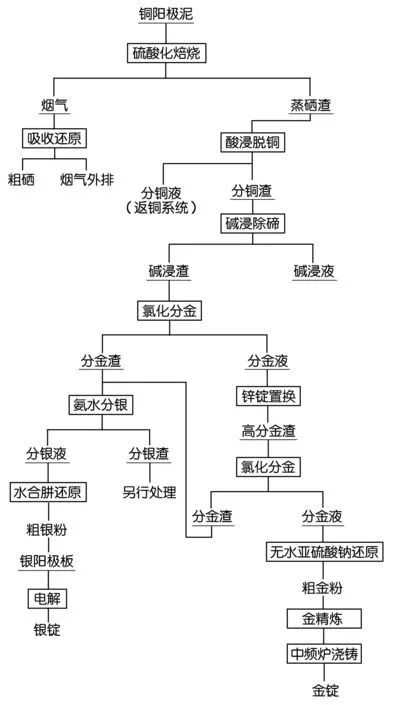

原銅陽極泥處理工藝流程如圖1所示,銅陽極泥首先通過硫酸漿化,然后再放入馬弗爐進行焙燒,煙氣進入鉛銻反應釜吸收還原后再使用壓濾機壓濾漂洗得到粗硒,蒸硒渣加入鹽酸進行沉銀酸浸分銅工序,分銅液打回電解銅分廠回收金屬銅,分銅渣進入堿浸工序得到堿浸液與堿浸渣,堿浸渣加入氯酸鈉進行氯化分金工序,分金液直接進入鋅錠置換工序,分金渣進入氨水分銀工序,分銀液加入水合肼進行銀還原工序,分銀渣則作為尾渣另行處理。

圖1 原銅陽極泥處理工藝流程圖

1.2 工藝和設備存在的問題及對生產的影響

該廠在生產期間發現初始設計不能滿足現階段生產要求,主要是原工藝設備、工藝配置問題尤為突出。比如蒸汽管道只安裝了一個主閥門,在每次技改時都要去關閉主閥門,極為不方便,同時浪費大量蒸汽,增加生產成本;濕法工序反應釜至壓濾機管路均采用底部放料,壓濾時壓力過大容易造成管道脫焊,必須停產進行補修,影響正常生產;進入分廠的軟化水管路中含有大量的鐵銹,根本不能使用于金銀精煉工序中,會影響產品質量;壓濾機跑混而造成雜質分離不清,影響產品質量以及金、銀貴金屬的回收率;堿浸工序每天消耗大量氫氧化鈉,并且產生大量堿性廢水,廢水渣量大。

1.2.1 堿浸廢水多,渣含鉛、錫高

堿浸工序液堿的加入主要是為了除去陽極泥中的金屬雜質。原工藝流程堿浸工序,在分銅渣進行氫氧化鈉堿浸過程中,雜質鉛與雜質錫生成鉛酸鈉與錫酸鈉,進入廢水渣,導致消耗大量氫氧化鈉,產生大量堿性廢水,廢水渣的數量過大,增加了廢水工序的處理壓力與整個陽極泥處理的生產成本,而且廢水渣中鉛、錫含量高達18%與20%,陽極泥中錫、鉛流失嚴重,后續回收處理工藝復雜。

1.2.2 分銀渣中金含量偏高

原工藝在分金過程中是在工業鹽與硫酸的水溶液中氯化分金,由于公司銅陽極泥原料復雜,于是分金條件難以控制,導致分銀渣中金含量長期處于超標狀態,高達250 g/L,遠高于全國分銀渣平均水平60 g/L,使得金流失嚴重,降低了金的直收率。

1.2.3 廢水渣中金含量偏高

原工藝中銅陽極泥金品位偏低,氯化分金后的分金液是直接打入置換槽使用鋅錠進行置換反應,使得分金液里面的金與鋅發生置換,達到一定量時再集中處理。但是由于現場設備設施不充足,每天都有新的分金液產生并打入置換槽,置換過程可能未完全結束就必須打入壓濾機進行壓濾,置換時間過短,置換效果不理想,導致置換后液打入廢水工序處理后廢水渣金含量偏高,長期處于30 g/t的狀態,而且一旦金流失到廢水渣后重新回收,便會加重生產負擔,增加生產成本,降低了金的直收率。

1.2.4 金錠、銀錠產品質量不穩定

稀貴金屬中的金錠質量為99.95%以上,產出的銀錠質量為99.995%以上。根據國家標準,國標99.95%金錠雜質含量中鐵不得高于0.003%,國標99.995%銀錠雜質含量中鐵不得高于0.001%,然而進入分廠的軟化水管內含有大量鐵銹,而且管路過長,使用于金、銀精煉過程中,導致成品金錠、銀錠質量經常達不到國家標準,雜質含量超標,尤其是鐵含量,降低了產品的質量。

2 針對原先處理工藝和設備采取的技術改造方案

針對原生產處理工藝和設備出現的問題以及對生產產生的影響,結合現階段生產實際情況,認真分析總結,提出并實施了一系列的技術改造方案。

2.1 取消使用堿浸工序

在原銅陽極泥處理工藝中取消使用堿浸工序有以下幾個好處。

1.在原銅陽極泥處理工藝中每天大約有130 kg的鉛與140 kg的錫進入到廢水渣當中,去除堿浸工序之后,每天僅有7 kg的鉛與10 kg的錫進入到廢水渣中,使得陽極泥中的鉛、錫大部分都進入分銀渣中,從而使得廢水渣中鉛、錫等金屬含量大大降低,而且進入到分銀渣中的鉛、錫后續集中回收工藝更加簡便,工藝流程大大縮減,節約回收成本,增加經濟效益[3]。

2.在原銅陽極泥處理工藝中每天需消耗1 t氫氧化鈉,而且隨著產量的不斷提高,氫氧化鈉的消耗量也不斷增加,去除堿浸工序之后,便不需要再消耗氫氧化鈉,每天可節約成本大約3 000元。

3.在原銅陽極泥處理工藝中每天產生大量堿性廢水,廢水工序處理壓力大,員工勞動強度加大,去除堿浸工序之后可降低廢水工序處理壓力以及員工的工作強度,更利于穩定員工。

2.2 增設二次分金工序

在原銅陽極泥處理工藝中由于原料金屬含量不穩定,分金反應條件難以及時調整,使得分銀渣中金含量平均處于250 g/t,于是在氨水分銀工序之后加一道二次分金工序,將金含量超標的分銀渣集中在二次分金工序中進行處理,二次分金渣金含量基本保持在15 g/t的水平,提高了金的回收率與直收率,貴金屬的回收率提高大約1%~1.5%。

2.3 增設鐵粉置換工序

在原銅陽極泥處理工藝流程中分金液直接打入置換槽進行鋅錠置換,置換壓濾機時常跑混,使得廢水渣中金含量長期處于30 g/t之高,于是在鋅錠置換之前加一道鐵粉置換工序,進行置換預處理,從調整之后的生產運行情況來看,廢水渣中金含量大幅度下降,效果明顯,金含量基本能穩定在10 g/t以內。與此同時置換所需的鋅塊也能大幅度減少,鋅塊的消耗量從100 kg/d降低到25 kg/d,節約了生產成本,提高了貴金屬的回收率與直收率。

2.4 增設金銀精煉純水設備

在前期從進入分廠的軟化水管道中含有大量鐵銹,對金銀精煉產品金錠、銀錠質量影響很大,于是在進入金銀精煉的軟化水前增設一套純水裝置,使得軟化水在進入金銀精煉之前再進行一道過濾,水的雜質含量基本能保持在要求之內的水準。從增設一套純化水裝置后的生產運行來看,金錠的產品質量能控制在99.95%以上,各項雜質含量均在國家標準范圍之內;銀錠的產品質量能控制在99.995%以上,各項雜質含量均在國家標準范圍之內,效果明顯,產品質量顯著提高且穩定。

2.5 蒸汽管道加裝分閥門

原進入分廠的蒸汽管道只安裝了一個主閥門,而且位置處于橋架上方,并未有其它分閥門,在每次技改時都要去關閉主閥門,主閥門為DN200的截止閥,極為不方便,同時浪費大量蒸汽,于是在分廠8.3 m平臺上面加裝2個分閥門,一個DN80的截止閥控制金銀精煉的蒸汽,一個DN125的截止閥作為粗煉工段以及廢水工段的總閥門,然后在廢水以及粗煉使用的分管道前分別加裝一個DN80的分閥門,同為截止閥。在安裝閥門之后,每次技術改造都能在不影響其它工序的情況下進行,操作簡單,同時也不會造成蒸汽的無故浪費,節約成本,提高經濟效益。

3 工藝和設備技改后的效果分析

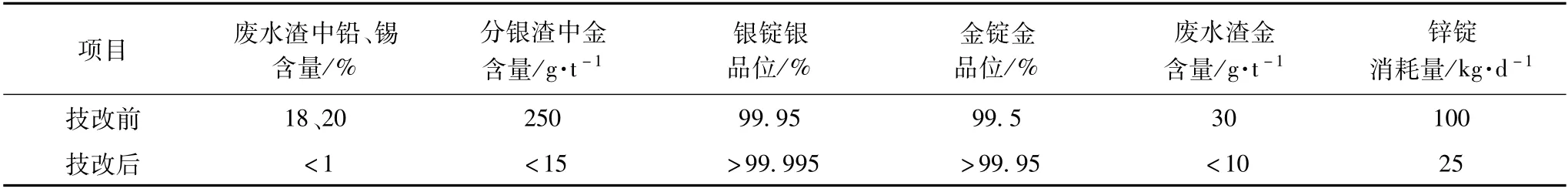

工藝和設備技術改造方案前后的主要經濟技術指標的變化見表1。

表1 工藝和設備技術改造方案實施前后的主要經濟技術指標的變化

工藝和設備的技術改造方案實踐表明,廢水渣中的鉛、錫含量基本控制在1%以下,分銀渣中金含量下降明顯,從250 g/t降到了15 g/t以下,廢水渣中金含量低于10 g/t,鋅錠消耗量降低了四分之三,減少了貴金屬的流失,金銀的直收率得到了顯著提升,同時節約了大量的生產成本,取得了顯著的經濟效益。金錠、銀錠品質均能達到最新IC-Au 99.95國家標準以及IC-Ag 99.995國家標準,主品位穩定在99.95%與99.995%以上,產品質量取得了顯著提高。

4 結 語

實踐證明,該企業銅陽極泥處理通過取消堿浸工序、增加二次分金工序等工藝和設備改造之后,尾渣主要金屬含量得到了明顯的降低,產品穩定在國家標準之內,生產成本也得到了降低,效果明顯。