超高空單邊偏心桁架連廊施工技術

王永剛 蘇 鎧 李 鑫 黃 云 闕 榮 羅琦曦

1. 中國建筑第二工程局有限公司華南分公司 廣東 深圳 518048;

2. 中建二局陽光智造有限公司 廣東 河源 517373

1 工程概況

深圳灣創新科技中心項目位于深圳市南山區高新產業基地,項目占地4萬 m2,總建筑面積48.4萬 m2,主要功能包括辦公、商業、公寓、車庫等。其中辦公研發樓包含A、B共2座塔樓,A塔建筑高度311.1 m,B塔建筑高度247.2 m,均采用框架-核心筒結構,外框為圓鋼管疊合柱,核心筒為勁性混凝土柱,混凝土強度等級C60,2棟辦公研發樓之間設有高低2道連廊,連廊總質量1 233 t(圖1)。

圖1 建筑效果圖

2 連廊結構特點

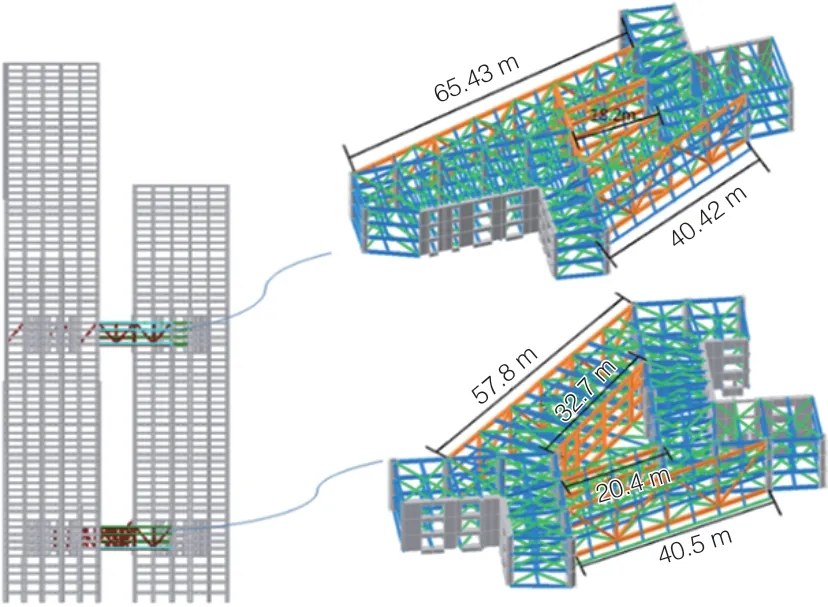

低區連廊位于6層(25.65 m)—9層(38.25 m)間,包括TR1、TR2和TR3共3榀桁架,長度分別為57.8、40.5和32.7 m,桁架高12.6 m。TR1和TR3通過鋼梁連接構成一個整體。低區連廊構件截面為箱形和H形,鋼構件最大截面為H1 000 mm×500 mm×20 mm×40 mm和□700 mm×500 mm×30 mm×50 mm,質量約730.04 t。

高區連廊位于34層(145.950 m)—37層(158.650 m)間,包括TR4、TR5、TR6、TR7共4榀桁架,桁架TR4、TR5和TR6分別長65.43、40.42和18.2 m,桁架高12.7m。高區連廊構件截面為箱形和H形,最大截面H1 100 mm×700 mm×25 mm×60 mm和□600 mm×500 mm×40 mm×40 mm,質量約719.68 t(圖2)。

圖2 連廊效果圖

3 施工方案對比及選擇

高區連廊最大懸空高達158.6 m,跨度較大,最大跨度達到65.43 m,連廊節點形式復雜,高、低區連廊在地面的投影存在重疊。高、低區連廊非純桁架結構,而是以大桁架及大鋼梁為主受力的偏心結構,高區連廊部分與塔樓連接處夾角為16°。本項目研究了3種常用施工方案[1-2]。

1)地面整體拼裝提升法:按照連廊在地面上的投影位置進行放線,對地下室相應位置的結構進行加固,然后在地面上先進行高區連廊拼裝、整體提升,再進行低區連廊的拼裝、整體提升。

2)懸臂法:在主體結構與待安裝連廊連接處設置臨時支撐及加固桿件,直接利用塔吊從連廊桁架兩邊向中間逐步安裝構件,直至連廊安裝完成。

3)桁架體系提升與散拼結合法:采用低區整體提升,高區只提桁架,鋼梁采用高空散裝的方式安裝,高區提升體劃分以桁架為主。

各施工方案優、缺點對比如下:

1)地面整體拼裝提升法大量工作在地面完成,焊接質量和拼裝精度容易控制。拼裝場地要求高,構件高區連廊部分與塔樓連接處夾角為16°,吊點設置困難,高區連廊整體提升后影響低區連廊的施工。

2)懸臂法施工過程不受場地因素限制,無需對樓板進行加固。焊接質量和構件安裝精度不易控制,施工周期較長,高空作業多,危險系數較高。

3)低區整體提升,高區桁架體系提升與散拼結合法,能合理劃分提升單元,避免了高區連廊整體提升失穩現象,高區連廊提升后對低區連廊提升無影響。大量的拼裝、焊接、防火涂裝作業在地面完成,質量容易保證。拼裝場地要求高,液壓提升次數增多,提升后高空對接過程測量要求嚴格。

高、低區連廊在空間上存在重疊,節點形式復雜,跨度較大,最大跨度達到65.43 m,高度較高,最高提升高度達145.95 m。高區連廊部分與塔樓連接處夾角為16°,吊點設置困難,整體提升難度較大。僅通過4榀桁架進行連接會導致提升過程中重心不在中間,需要增加較多加固桿件組成臨時桁架避免出現失穩現象。若采用整體提升的方式進行施工會影響低區連廊的施工,若采用高空散拼的方式進行施工,一方面焊接質量和拼裝精度不能很好控制,另一方面危險系數較高且施工周期較長,還會影響后續油漆防火涂料等工序的施工。故如何安全、高效地進行超高空單邊桁架連廊施工是本工程的重難點

綜合各施工方案的優缺點,考慮質量、安全、工期及經濟性,采用低區整體提升,高區桁架體系提升與散拼結合法安裝。

因A塔樓高311.1 m,B塔樓高247.2 m,且A、B塔樓基本為平行施工,A、B塔樓封頂不同步,且時間相差太遠。若連廊待A、B封頂后再提升,則對項目工期影響較大。現通過對目前的沉降數據分析及通過采用Midas有限元軟件建模分析兩塔樓在封頂后及同時施工至43層時的沉降差值,結果為:A、B封頂后低區6—9層連廊區域沉降差值最大為1.44 mm,高區34—37層連廊區域沉降差值最大為5.02 mm。結構施工完成43層時低區最大差值為2.69 mm,高區最大差值為8.48 mm。兩塔樓沉降差值小,并且塔樓實際沉降觀測數據表明,塔樓沉降穩定,沉降速率小,因此選擇在43層結構完成后開始提升施工。

4 鋼結構連廊關鍵施工技術

4.1 提升單元的劃分

高、低區連廊提升單元劃分如圖3所示,共分為4個部分,分4次提升,其中低區為包括桁架和水平鋼梁在內的整體結構單元,高區為只提升桁架結構,并且高區TR4和TR6為一起整體提升。低區連廊質量為730 t,最大跨度57.8 m,最大提升高度25.65 m,高區連廊質量為700 t,最大跨度65.43 m,最大提升高度145.95 m。

圖3 高、低區連廊提升單元劃分

在連廊提升過程中,提升吊點位置的設置應盡量利用原結構承載受力,根據高區連廊特點,在A塔樓高區西北角桁架TR4、TR7組成封閉的三角形穩定結構。

同時,因TR4與塔樓夾角較小,連廊提升過程中正下方幕墻已安裝,連廊提升在垂直面上應避開,從而導致桁架預裝段懸挑長度過長,綜合考慮將桁架TR4、TR7組成的三角區域高空散拼。

4.2 提升單元地面拼裝

4.2.1 胎架設計及分布

高、低區連廊地面拼裝時采用型鋼作為拼裝胎架,型鋼規格為600 mm×200 mm×11 mm×17 mm。連廊的拼裝反力通過胎架傳遞到地下室混凝土柱上,少部分支撐點位于頂板混凝土大梁上,以將拼裝反力通過混凝土梁傳遞到柱上,從而避免破壞樓板面。

根據連廊拼裝反力(最大為622.06 kN)及胎架的長度(最長為13 456 mm),采用Midas有限元軟件模擬分析型鋼胎架的安全性及穩定性,分析時取最不利工況分析(最大反力,最長跨度下跨中受集中荷載工況),其中最大位移為17.47 mm,小于跨度的1/400,最大應力比為0.9,小于1,均滿足要求。

4.2.2 連廊地面拼裝

鋼結構連廊提升單元提升前,桁架兩端與主體結構連接的部位均需設置預裝段,即主體結構與桁架兩端弦桿和腹桿連接處深化鋼柱牛腿隨主體鋼柱安裝,提升單元就位后與預裝牛腿剛接。分段接口處節間的部分斜腹桿會影響桁架的提升就位,因此深化設計階段要根據提升安裝所需尺寸預留分段,在上下弦桿對接完成之后安裝。

低區提升單元為包括桁架和梁在內的整體結構單元,兩側桁架同時拼裝,桁架下弦拼裝完成后及時拼裝桁架間鋼梁,后再繼續向上拼裝桁架,同時及時拼裝桁架間鋼梁。桁架拼裝按跨中1/600起拱,以防下撓變形過大。

4.3 連廊提升吊點布置

根據被提升連廊的結構形式、桿件截面以及受力特點等因素,低區連體布置8個提升吊點,高區連體布置5個提升吊點(圖4)。

圖4 高、低區吊點設置示意

4.4 提升平臺設置

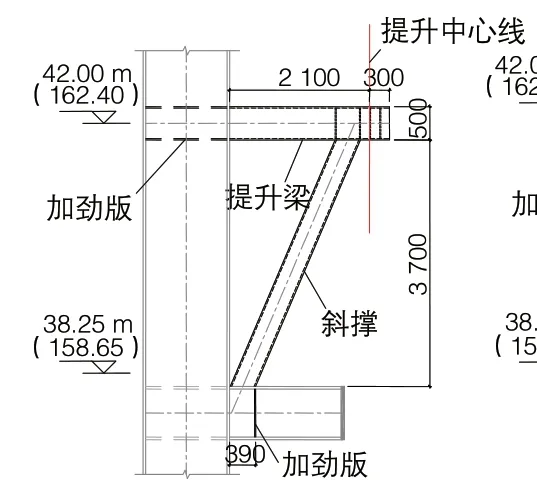

本項目連廊單元提升,根據提升平臺形式及尺寸不同,共分為4種提升平臺。其中低區吊點1、2、4、6,高區吊點2、3采用提升平臺1;低區吊點3、7,高區吊點4、5采用提升平臺2;高區吊點1采用提升平臺3;低區吊點5、8采用提升平臺4。平臺分別設置在10層及38層板面標高位置。

提升平臺1、2、4利用主體外框柱設置,提升平臺鋼梁與主體外框鋼柱正交焊接,斜撐兩端分別與提升梁和桁架上弦桿預裝,提升梁規格均為B500 mm×350 mm×20 mm,斜撐規格為B350 mm×350 mm×20 mm,材質為Q345B。提升平臺組成各桿件間均為剛接(圖5~圖7)。

圖5 提升平臺1

圖6 提升平臺2

圖7 提升平臺4

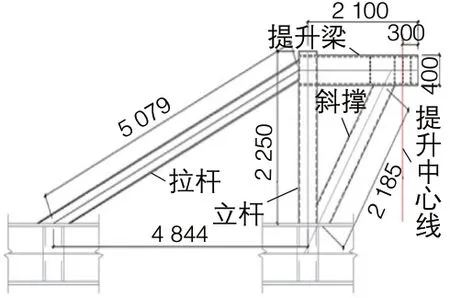

提升平臺3,鋼梁規格為B400 mm×350 mm×20 mm,斜撐、立柱規格為B350 mm×350 mm×20 mm,拉桿規格為H250 mm×250 mm×9 mm×14 mm,材質均為Q345B。提升平臺組成各桿件之間均采用剛接(圖8)。

圖8 提升平臺3

4.5 提升施工流程

第1步:在地下室頂面拼裝高區提升單元,利用主體結構鋼柱及牛腿設置提升平臺措施,對應提升單元設置臨時下吊具,安裝液壓提升系統。

第2步:調試液壓提升系統,將高區連廊提升到158.65 m后暫停提升,利用塔吊吊裝剩余桿件。

第3步:高區結構形成整體受力后,液壓提升器卸載,提升設備移至低區,在地下室頂面拼裝低區提升單元。

第4步:調試液壓提升系統,將低區連廊提升到38.25 m后暫停提升,利用塔吊吊裝剩余桿件,焊縫探傷合格后,卸載并拆除提升設備及臨時措施。至此,高、低區連廊安裝完成。

連廊提升到位,調整對接精度后,立即采用塔吊安裝桁架后裝段,安裝順序為桁架上、下弦就位后同時安裝焊接,后安裝中間水平桿,最后安裝桁架斜腹桿。因高、低區連廊在空間投影上交錯重疊,高區會阻擋低區后補鋼梁的安裝,因此高區水平鋼梁在低區后補鋼梁安裝完成后再采用塔吊安裝。

5 施工階段力學分析

在連廊提升前,采用Midas有限元軟件模擬分析,以找出應力應變較大部位,采取加強措施;在連廊單元提升過程中,采用無線振弦應變采集系統對被提升連廊單元的主要受力構件進行應力應變監測,確保提升過程應力和變形在可控范圍內。

施工過程中,安排專人對高、低區鋼結構連廊提升過程的變形數據進行收集整理,并做好記錄。高區連廊提升時,被提升單元跨中變形最大值為11.2 mm,卸載與補桿階段最大變形為16.9 mm;低區連廊桁架提升時,被提升單元跨中變形最大值為15.8 mm,卸載與補桿階段最大變形為15.8 mm。變形參數與模擬分析結果基本一致。

6 結語

高區連廊最大懸空高達158.6 m,跨度較大,最大跨度達到65.43 m,連廊節點形式復雜,高、低區連廊在地面的投影存在重疊。高、低區連廊非純桁架結構,而是以大桁架及大鋼梁為主受力的偏心結構,高區連廊部分與塔樓連接處夾角為16°,施工過程結構穩定性差,施工難度大。

本文根據連廊特點制訂了最佳施工方案,實現連廊高空提升單元和高空散拼段精確定位,降低了高空作業風險,提高了安裝精度。通過有限元軟件進行連廊拼裝、提升等各階段的施工過程模擬分析,明確了連廊施工各階段結構變形和應力分布情況,保障了施工過程中結構的受力安全及施工質量。