12Cr1MoVG水冷落渣管鼓包失效分析

孫堅 單小云 龔俊 張洪 金建榮 劉成威 陸海峰 陳國星

摘要:通過對落渣管進行金相組織、硬度、力學性能及掃描組織成分測試,分析鼓包原因。結果表明,落渣管鼓包處金相組織由鐵素體和粒狀貝氏體組成,明顯區別于鼓包上方的鐵素體和珠光體組織;鼓包處硬度較其他區域高;鼓包處向火側存在大量Fe的氧化物和飛灰,落渣管底部積累/附著較多水垢/積渣。落渣管鼓包的原因是管道內部循環不暢,熱量不能及時交換,超過最高使用溫度,發生相變,導致材料部分區域強度下降,發生塑性變形。

關鍵詞:落渣管;鼓包;飛灰;塑性變形

引言

循環流化床鍋爐因為其燃燒效率高、污染排放少、燃料適應性廣等優點在我國迅速發展,經過數十年的發展建設,我國的循環流化床總臺數和鍋爐蒸發量在世界上居于前列[1-3]。目前,國內外對于循環流化床鍋爐技術的研究主要集中在鍋爐管[4]、水冷壁[5,6]、省煤器[7,8]、脫硫[9]等方面,對于落渣管的分析比較少見。落渣管作為鍋爐內極小部件,但是經常會發生因設計不當或服役環境問題,導致落渣管故障引發鍋爐非停,影響鍋爐連續運行率,帶來安全隱患。

某火電廠CFB鍋爐額定參數9.8MPa,540℃。在累計運行8萬小時后,水冷落渣管發生鼓包爆管事故。通常情況下,循環流化床的落渣管由于排渣磨損原因,落渣管易在上部失效,而本次失效位置在落渣管的中下部,出現在不易發生失效的部位,引發爆管導致鍋爐非停,影響電廠安全穩定運行。本文對鼓包的水冷落渣管進行失效分析,以期查明鼓包原因。

1 試驗部分

1.1 試樣材料

管道內壁變形鼓包處最薄處厚度為1mm,平均厚度為3~4mm,管道外壁水垢厚度為400μm。本試驗從中進行取樣測試分析,鼓包的落渣管材質是12Cr1MoVG,管道規格是φ273×20mm。

1.2 ?測試方法

對取樣試樣進行鑲嵌,然后按照400/800/1200#砂紙順序研磨、拋光,再采用硝酸酒精腐蝕10s,超聲清洗吹干后,最后利用ZEISS金相顯微鏡觀察試樣金相組織;采用QNESS顯微維氏硬度計進行硬度測試,載荷選擇0.3kg,保載15s;采用SANS萬能試樣拉伸機對試棒進行拉伸實驗,拉伸速率為0.5mm/min;采用SEM、EDS手段對試樣的形貌和成分進行分析,探究落渣鼓包原因。

2 試驗結果及分析

2.1 金相組織

為分析鼓包處內部組織的變化,在鼓包處向火側、背火側分別取樣,進行金相分析,結果如圖1所示。從圖1(a)可以看出,管材向火側處的金相組織為鐵素體+珠光體+粒狀貝氏體,晶粒尺寸較細;管材背火側,即靠近冷卻水一側的金相組織也是鐵素體+珠光體+粒狀貝氏體,但與向火側相比鐵素體的晶粒尺寸有所增大,見圖1(b)。因為此處的水垢、積渣導致水流受阻,局部溫度增加,導致此處的

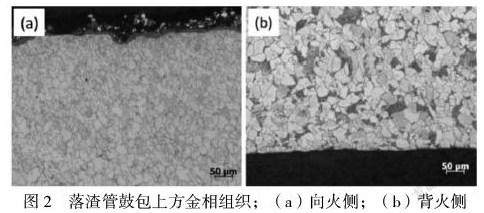

為進一步分析落渣管金相組織變化,在鼓包處上方取樣進行金相實驗,其金相組織結果見圖2。由圖可知,向火側的金相組織為鐵素體+珠光體;在由向火側向背火側移動時,試樣內部金相組織中的珠光體開始分散,部分碳化物變成條狀,部分晶界處析出碳化物,導致材料性能降低。

2.2 硬度測試

對落渣管鼓包處截面進行硬度分析,從向火側到背火側,平均選取5個點,觀察硬度變化趨勢,結果見圖3。由圖3可知,5個點的硬度值相差不大,平均值在250.2 HV0.3左右,較12Cr1MoVG的硬度有所增加,這是因為鼓包處貝氏體組織數量較多,貝氏體組織的硬度較鐵素體高,這與金相組織的分析結果吻合。在鼓包上方試樣上由表及里選取9個點進行硬度分析,試樣背火側的平均顯微維氏硬度為157 HV0.3,不斷靠近向火側時,硬度逐漸增加,在向火側的顯微硬度值為178 HV0.3,這是因為根據金相組織分析,背火側發生脫碳現象,導致材料硬度有所降低。

2.3 拉伸性能

在落渣管鼓包處上方取樣進行拉伸試驗,測試結果見表1。由結果可知,落渣管鼓包上方的拉伸性能符合GB 5310-2008中12Cr1MoV鋼的拉伸性能標準,說明此時落渣管內部其他部分力學性能并未因為鼓包導致下降,但是此時落渣管的斷后伸長率和收縮率都大于50%,說明此時管道塑性較好,極易發生塑性變形。

2.4 形貌及成分測試

為更好分析落渣管鼓包的原因,對其截面進行掃描形貌和成分分析。鼓包處截面背火側凹凸不平,存在縫隙與孔洞,表面形成較多凝結物;根據的能譜分析,可以看出背火側主要元素為O、Fe、Si,其含量分別為49.86 at.%、32.33 at.%和9.84 at.%,另外還存在少量Na、Al元素,說明此時背火側表面存在大量水垢、硅酸鹽等。鼓包處截面向火側表面存在一層腐蝕氧化層,厚度為40μm,并且部分擴散進入試樣內部,形成氧化腐蝕產物;成分分析結果顯示,氧化腐蝕層中主要有O、Si、Ca、Fe元素,含量為50.79 at.%、13.87 at.%、10.25 at.%和17.10 at.%,還有一定含量的S、P、Al、Na等元素,說明氧化腐蝕層中主要由Fe的氧化物、燃料產生的飛灰落渣組成。

3 結論

(1)落渣管鼓包處的金相組織為鐵素體+珠光體+粒狀貝氏體,鼓包上方組織為鐵素體+珠光體;鼓包處的金相組織發生變化,并且晶粒尺寸較為粗大,導致材料的性能降。

(2)管道鼓包處的微觀硬度為250.2HV0.3,較管道其他區域高,主要是管道鼓包處含有貝氏體,使得此處的硬度較大,并對鼓包位置上方進行取樣,檢測顯示力學性能符合標準;

(3)落渣管鼓包原因是鍋爐長期運行,在落渣管內側底部積累/附著較多水垢/積渣,發生“循環水流不均勻”現象,產生熱量傳導不均勻,局部溫度逐漸升高,導致落渣管局部超時高溫服役,材料力學性能下降,發生塑性變形,產生鼓包失效的現象。

參考文獻

[1]駱仲泱,何宏舟,王勤輝,等.循環流化床鍋爐技術的現狀及發展前景[J].動力工程學報,2004,24 (6):761-767.

[2]周一工.中國循環流化床鍋爐的發展:從低壓到超臨界[J].鍋爐技術,2012,40(2):22-27.

[3]楊紅紅,姜森.循環流化床鍋爐的簡單介紹和發展前景分析[J].鍋爐制造,2010,(3):14-16.

[4]趙永寧,岳增武.TP304H奧氏體耐熱鋼鍋爐管的組織性能研究[J].熱力發電,2009,38(3):56-60.

[5]鄭準備,李秀廣,楊占君,等.火電廠330MW鍋爐水冷壁管泄漏原因分析[J].熱加工工藝,2017,46(17):255-260.

[6]付紅紅,樊釗,陳偉民,等.鍋爐水冷壁爆管原因分析[J].工業鍋爐,2017,(4):51-55.

[7]孫澎,孫濤.電站鍋爐省煤器管爆管原因分析[J].鑄造技術,2017,38(9):2162-2164.

[8]盧洪波,辛東,宋志宇.300MW煤粉鍋爐省煤器蛇形管流場及積灰特性分析[J].東北電力大學學報,2017,37(1):34-39.

[9]張建生.超臨界350MW機組CFB鍋爐脫硫脫硝經濟性分析[J].熱力發電,2017,46(11):114-118.

第一作者簡介:孫堅(1975—),浙江紹興,工程師,本科,從事熱電行業熱力系統管道、鍋爐及環保等設備安裝改造、檢維修工作。