20#鋼熱煨彎管的腐蝕穿孔分析

張 泉

(中國石油遼河油田公司物資分公司產品檢驗中心,遼寧 盤錦 124010)

20#鋼熱煨彎管失效形式多樣,其中介質流動造成的沖蝕破壞是管道常見的失效形式之一[1,2]。20#鋼熱煨彎管發生腐蝕泄漏。該彎管制造工藝為熱煨成型,材質20#鋼,彎管母材Φ219*10,材質20#無縫鋼管,執行標準為GB/T 8163-2008《輸送流體用無縫鋼管》,熱煨工藝應符合介質輸送要求。此管線設計流量150m3/d(流體)、,壓力2.5Mpa,設計溫度70℃。實際服役時間未超過2年,發生腐蝕穿孔。

1 無損檢測

使用游標卡尺測量彎管過渡區截面壁厚,測得結果為10.17mm。使用PHASOR XS相控陣超聲波探傷儀對過渡區未有涂層的部位進行斜波入射軸向及軸向掃查,對母材內部橫向及縱向缺陷進行相控陣超聲波檢測,回波顯示分析,在掃查區域的母材內部未發現有明顯缺陷回波顯示,未檢測到缺陷。由于彎曲處腐蝕嚴重,對無損檢測的檢驗結果有較大影響,無法對其開展有效分析和判定。

2 化學成分分析

使用斯派克直讀光譜儀對過渡區、彎曲處腐蝕點附近進行化學成分分析。檢驗結果表明,失效彎管化學成分符合GB/T 8163-2008《輸送流體用無縫鋼管》的標準要求。

3 力學性能檢驗

3.1 拉伸試驗

在過渡區外側及內側的直管段部分分別取拉伸試樣,試樣寬度38mm,標距110mm,按照GB/T 8163-2008標準在室溫下進行拉伸試驗,試驗設備為Zwick Z330ReD型電子萬能材料試驗機。結果表明,熱煨彎管力學性能符合GB/T 8163-2008的標準要求。

表1 過渡區拉伸試驗檢驗結果

3.2 硬度試驗

取彎管過渡區的腐蝕點、腐蝕點周邊及直管段部分,彎曲處外弧面的腐蝕點、腐蝕點周邊及內弧面部分開展全截面試樣測試彎管截面硬度,試驗設備為KB3000BVRZ-VIDeO型數字萬能硬度試驗機,結果見表2。

表2 硬度檢驗結果

根據SY/T 5257-2012的要求,可知過渡區直管段部分符合標準要求,但過渡區腐蝕點處、彎曲處外弧面腐蝕點處及腐蝕點周邊的硬度值均已超過C級彎管的硬度要求,彎曲處外弧面腐蝕點的硬度值已超過B級彎管的硬度要求。

4 金相分析

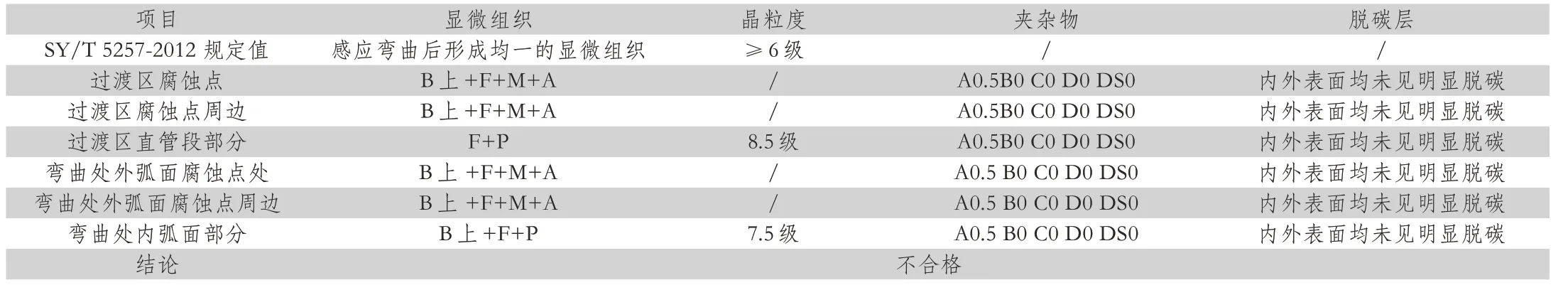

取過渡區的腐蝕點處、腐蝕點周邊及直管段,彎曲處外弧面腐蝕點、腐蝕點周邊及內弧面部分的金相試樣,使用蔡司Axio Observer A1M型倒置金相顯微鏡進行顯微組織觀察分析。結果見表3。

表3 金相檢驗結果

失效彎管感應彎曲后的顯微組織并不均一,不符合SY/T 5257-2012中的要求。20#鋼熱軋態應為鐵素體+珠光體,而過渡區及彎曲處上貝氏體的大量存在,對材料的塑性及韌性會產生較大影響,這可能是導致發生腐蝕的原因之一。

5 微觀分析

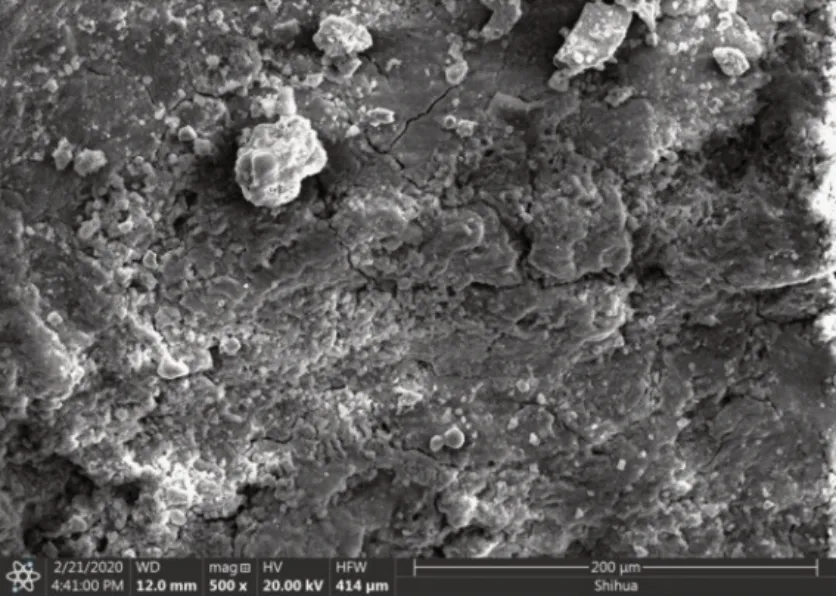

對彎管過渡區及彎曲處的腐蝕點開展電子顯微鏡微觀形貌掃描和微區能譜分析。試驗設備為Thermo Fisher Scientifc 公司Quattro S型掃描電子顯微鏡,牛津儀器公司Oxford X-MAX20型能譜儀。過渡區、彎曲處腐蝕點及腐蝕帶內的微觀形貌如圖1所示,均表現為較平滑的層狀及不規則的疏松狀結構腐蝕產物。微區能譜分析發現腐蝕產物主要成分均為O、Na、Al、Si、S、Cl、K、Ca、Fe,氧元素含量較高可能由于彎管取樣后在空氣中形成氧化物,無法確認是否由于彎管內流體所含。

圖1 過渡區、彎曲處腐蝕帶(500X)

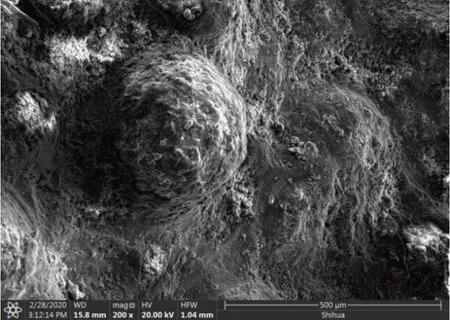

過渡區、彎曲處黑色腐蝕沉積物微觀形貌如圖2所示,主要呈球形顆粒狀結構,沉積物中球形顆粒數量較多,最大顆粒尺寸超過1mm;對過渡區及彎曲處不同形態的三處位置進行微區能譜分析,發現腐蝕產物主要成分為O、Na、Mg、Al、Si、S、Cl、K、Ca、Mn、Fe。但沉積物中S元素含量相比腐蝕帶內的硫元素含量高出約17.4%,初步分析是由于彎管內輸送流體中硫元素含量較高,以至形成硫化腐蝕產物。

圖2 過渡區、彎曲處腐蝕沉積物(500X)

另對彎管內壁取片狀腐蝕產物,對其進行平面及截面微觀形貌及能譜分析。腐蝕產物表面呈沙粒狀顆粒物,見圖3,腐蝕產物片層厚度約為0.9mm~1.0mm,對三處不同位置進行微區能譜分析,發現腐蝕產物主要化學成分為O、Al、Si、S、K、Ca、Fe。發現S元素含量較高,分析是由于彎管內輸送流體中S元素含量較高,與彎管內壁發生腐蝕作用,并與流體中的固相顆粒相結合,形成片狀腐蝕產物。

圖3 內壁腐蝕產物(500X)

6 綜合分析

(1)20#鋼熱煨彎管化學成分、力學拉伸性能符合SY/T5257—2012 和 GB/T 8163—2008 的標準要求。過渡段彎曲處外弧面的維氏硬度較高,過渡區腐蝕點處、彎曲處外弧面腐蝕點處及腐蝕點周邊的硬度值均已超過C級彎管的硬度要求,其中彎曲處外弧面腐蝕點的硬度值已超過B級彎管的硬度要求。

(2)彎管金相顯微組織不均一,不符合SY/T 5257—2012的標準要求。

(3)微區能譜分析發現腐蝕沉積物及內壁腐蝕產物中S元素含量較高。

7 結語

彎管熱煨過程中,由于熱處理工藝不當,彎管整體熱處理不均勻,外弧面管壁金相組織中存在上貝氏體,且未消除外弧面管壁拉應力,存在殘余應力,降低了材料性能,是造成彎管腐蝕失效的主要原因;輸送介質中因S元素的存在,導致輸送的流體呈酸性,從而對彎管內壁產生腐蝕作用;彎管腐蝕處處于外弧面與流體入口呈約7°~20°夾角的位置,流體在輸送過程中在此處開始發生流向變化,流體內的固體顆粒物對彎管外弧面的內壁產生較大的沖蝕作用。綜上,彎管外弧面存在殘余拉應力,材料性能降低,在管道流體介質的不斷沖刷作用下,外弧面內壁發生持續的沖蝕,導致失效情況發生。