淺談原料渣油長輸管道低流量輸送的流動保障

李向成,樊澤輝,邢亞寶,楊偉(陜西延長中煤榆林能源化工有限公司,陜西 榆林 718500)

0 引言

“流動保障(Flow Assurance)”的概念是1991年國外的石油開發團隊在解決墨西哥灣深海油氣田開發中遇到的流動障礙的技術問題時提出,該團隊由一些石油生產和服務公司組成。油氣管道中的水合物、蠟質和瀝青質、段塞流在特定條件下會造成管道的流動特性變差甚至發生凝管等嚴重后果,需要采取疏通甚至更換管道的辦法才能恢復生產,一旦發生凝管事故,處理的費用也是相當高的。正因為如此,研究管路流動保障問題逐漸成為管道研究的重點,對油氣管道采取的相關的技術手段、保障措施以及與此相關的問題都可歸納到“流動保障”的范疇[1]。

流動保障實現的目標主要有兩個:一是確保管道無堵塞 ,主要控制水合物、蠟 、瀝青質、礦物垢等的沉積;二是控制油氣管道輸送工況,優化流動行為。

1 國內外研究現狀

(1)中國科技人員將傳統的“流動保障”技術從深海油氣管道拓展到陸上油氣管道,包括天然氣、原油、成品油甚至渣油管道的流動保障。

(2)流動保障措施主要針對影響油品流動安全性的兩大因素展開,兩大因素主要是油品的流變性和管道的結蠟。改善流動性的辦法主要有稀釋法、改變組成法(輕度裂化)、改善保溫狀況等。當然,有些流動保障措施本身就成了一種流動保障工藝。龍大平,于 達等人將流動保障技術總結歸納為模擬技術、防止管道堵塞技術、流動恢復技術等[2]。

(3)模擬技術通過對流體管道的水力和熱力工況進行分析,建立水力、熱力數學模型,分析各種約束條件,確定數值算法,得出管道溫降隨著輸送距離變化的規律。

2 防止管道堵塞技術主要是保溫技術和清管技術

保溫技術分為無源保溫技術有源保溫技術。無源保溫技術即管道保溫方法,增加保溫絕熱層的方法降低油品管輸過程中的熱量損失,保障油品的流動性。

保溫絕熱技術的發展比較快,主要有三種保溫結構形式:管中管結構、單壁管結構和集束管結構。其中:

(1)管中管保溫結構由內層輸油管、保溫層和外層鋼管組成。

(2)單壁管結構由內層輸油管、防腐保護層、保溫層、防護層和混凝土配重層。

(3)集束管保溫結構是將兩根或者以上輸油管道或者其他性質的管道匯集到一起的管道束。胡曉峰、劉書等人將三種保溫結構形式優缺點及應用情況進行了比較[3]。

(4)有源保溫技術主要是管道集膚效應伴熱技術,是近代出現的一種金屬管道加熱法,是用于石化行業熱輸管道加熱伴熱、保溫的新工藝、新技術。集膚效應電伴熱技術屬于廣泛應用于管道流體運輸行業,它利用交流電通過鐵磁性材料時,導體橫截面上的電流分布不同,在接近導體曲表面部分電流較集中,導體在電磁場作用下的集膚效應,產生熱量,達到伴熱的目的,集膚效應伴熱主要用于小管徑管道。

(5)針對單層配重保溫管工藝效率低、泡沫保溫層分布不均勻的缺點,丹麥某公司研發出一種FBE+聚氨酯發泡在線噴涂+聚烯烴防水層在線擠出聚氨酯泡沫保溫層,保溫效果更好[4]。

(6)流動恢復技術,即為解決管道堵塞的極端情況而提出。滿足水力、熱力條件是管道正常運行的前提條件,一旦水力條件或者熱力條件不滿足,會出現管道堵塞的情況。

2017年宋永臣、周航等人發明了一種可以循環的適用于多種流體的海底油氣運輸管道水合物堵塞檢測與解堵裝置,包括加熱系統,定位系統,檢測系統,配重系統和殼體。當遇到水合物開始沉積聚集并堵塞管道時,本裝置會發出堵塞位置信息,會加熱分解水合物,進而疏通管道。該裝置可以保證流體無障礙流入和流出裝置,不會堵塞油氣管道[5]。

在實踐運行中,只有對管輸流量、出站溫度等影響流動安全性的幾個因素采取協同控制的保障措施,才能達到預期效果。

3 流動保障措施實際應用的案例

某化工廠原料渣油長輸管道長度15 km,公稱直徑為Φ273,設計壓力等級為4.0 MPa,用于接收上游煉油廠常減壓渣油。該管道有保溫無伴熱,采用熱油輸送工藝。該管道屬于埋地管道,沿途經過沙漠、山溝、河流等特殊地貌。

由于2021年該廠計劃停車,需要檢修,檢修周期65天,首站煉油廠正常生產,持續產出常減壓渣油需要外送。在末站50 000 m3剩余庫容的情況下,既要保證首末站儲罐不憋庫,還要保障唯一的原料渣油長輸管道正常輸送,需要綜合考慮多方面因素包括檢修消缺不能按計劃啟動開車的特殊情況。

3.1 方案比選

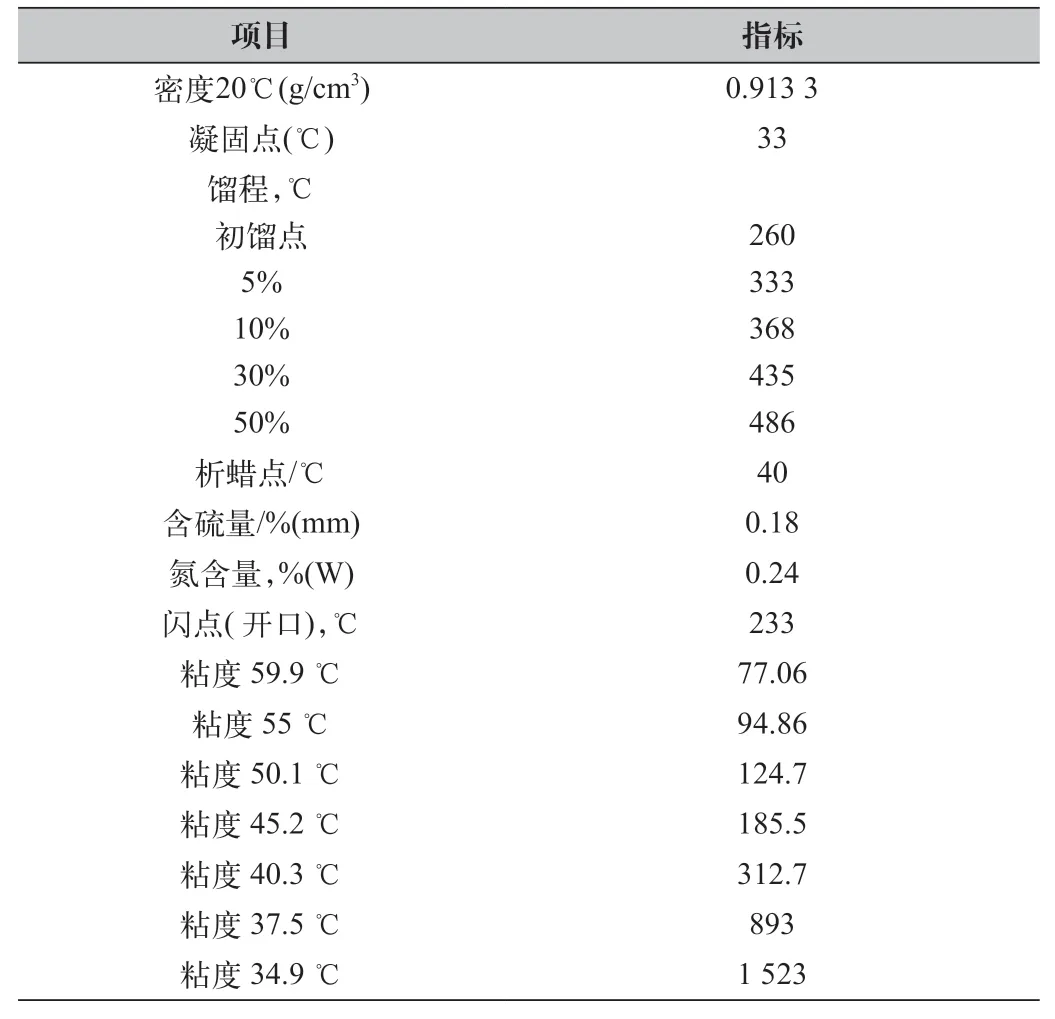

起初提出了兩種輸送方案:一種是較大流量下間斷輸送,停輸4小時再啟動;第二種是根據末站有效庫容,核算連續輸送的最低流量。長輸管線頻繁停輸再啟動有流動性逐漸變差,停輸風險。綜合考慮渣油介質特性(如表1所示)。輸送渣油熱量損失,首站較末站有70 m地理高差優勢,管道的自流可以挽回因首站、末站閥門節流造成的能量損失,經過核算,將管輸量降至40 t/h的流量連續輸送可以保證不憋庫。

表1 原料渣油的一般性質(來源于操作規程)

3.2 流動保障措施

在本次管輸過程措施是管理措施和流動保障措施協同控制,流動保障措施從影響管道流動安全性的幾個因素提出:

(1)考慮到渣油出裝置的溫度、渣油粘度、管材強度等綜合因素,分三個階段將管輸量降至40 t/h ,第一階段將管輸量由105 t/h降至90 t/h,第二階段降至60 t/h,最后降至40 t/h。

(2)提高渣油出站溫度不低于80℃。

(3)完善渣油管道的保溫等措施。

(4)每天檢測進站渣油凝點、析蠟點等影響流動性指標,控制進站渣油溫度不低于實際凝點+5℃。

4 結語

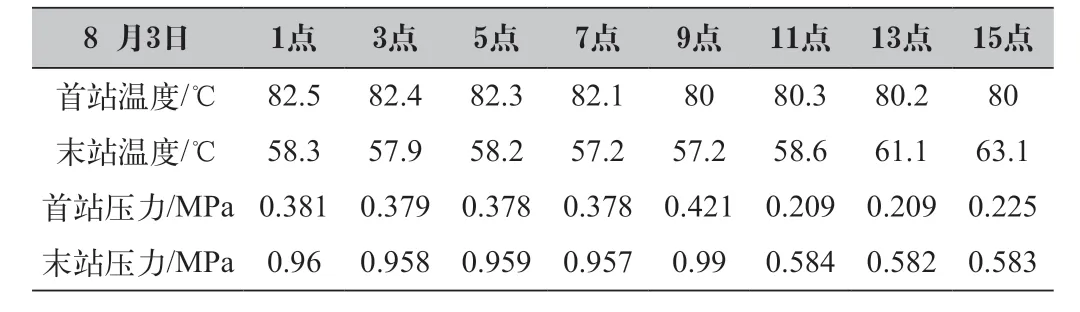

(1)按照低流量連續輸送方案,采取了提高出站溫度和完善保溫措施,在為期65天的檢修時間里,實現了渣油低流量連續輸送,達到了預期目的。(2)首站溫度維持到80℃以上時,末站進站溫度可以維持到58℃,高于渣油的凝點和析蠟點,且沿程溫降最大24.2℃,最小溫降17.9℃。(3)管輸量和首站出站溫度直接影響末站進站溫度,管輸流量越大,沿程溫降越小,末站進站溫度越高,在必須控制輸量的前提下,就需要依靠提高首站出站溫度來實現流動保障(如表2所示)。

表2 管輸渣油首站流量、溫度變化對末站進站渣油溫度的影響