酒鋼高爐爐料結構優化系統設計及應用

張 巍,尹聚才

(甘肅鋼鐵職業技術學院,甘肅 嘉峪關 735100)

探尋煉鐵成本高低的關鍵因素可以發現,配料方案的成本受到爐料結構的影響,因此需要對酒鋼高爐爐料結構優化。控制煉鐵過程的優化控制進程,并利用數學模型控制高爐爐料結構的優化內容[1]。在固定生產成本的范圍內,利用多流體高爐數學模型調整高爐爐料結構[2]。在成本優化模型的影響下,以生產成本最小化為基礎核心開發爐料結構優化模型[3]。調整高爐煉鐵高爐爐料的結礦結構,重新計算爐內鐵水中的含硅量。在保證燃料利用率的前提下,結合高爐爐料結構的優化方法,對高爐操作的穩定進行作出保證。全過程性地優化燒結內容,并計算高爐所需冶金性能參數。

1 酒鋼高爐爐料結構優化系統硬件設計

1.1 構建高爐爐料數據處理器

根據酒鋼高爐爐料結構優化的連接設置,重新確定酒鋼高爐爐料結構的連接順序。按照爐料結構的坐標工作臺控制開關接線,并設置高爐爐料結構正負限位,同時利用原點開關作出連接控制[4]。根據變頻進給軸控制接口,連接變頻高爐爐料結構的限位開關,通過三路驅動變頻接口確定控制數據處理啟動開關的位置。增加限流保護應急斷電功能,完成高爐爐料數據處理器的構建。

1.2 爐料結構元器件選型

為保證酒鋼高爐爐料結構的實時內核與處理器運行嵌入相匹配,需要選擇與爐料結構嵌入相關的調試器,并針對爐料結構元器件的浮點數作出結構計數。通過專業的燒寫工具確定接口電平,并計算鎖相環的個數,完成對爐料結構元器件設備控制的需求。

2 酒鋼高爐爐料結構優化系統軟件設計

2.1 設計酒鋼高爐爐料數據仿真函數

通過酒鋼高爐爐料的物料平衡規律,以及高爐爐料的基礎數據,確定高爐爐料燒結的最佳方案。為此,根據對應爐料的目標函數、以及過程變量確定爐料數據類型變量的仿真函數。

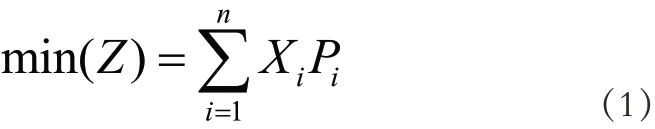

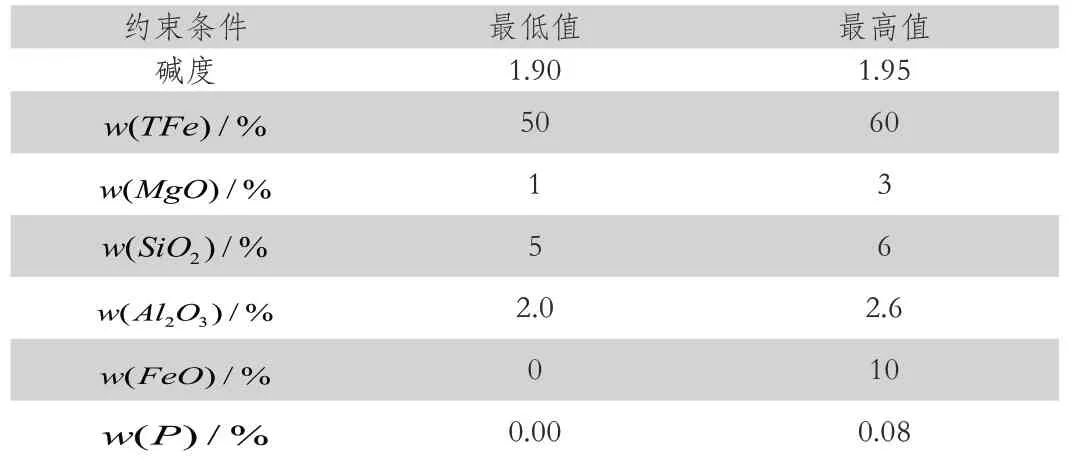

由于高爐爐料結構的過程變量受到工藝參數的約束,如果要確定高爐爐料的低燒成本,就要對高爐爐料結構的化學成分作出合理分析。由此設計燒結礦堿度的標準,并以焦粉約束條件作為極值范圍的約束條件由此計算高爐爐料的低燒成本,公式如下。

其中,酒鋼高爐爐料的最低成本為X,則第i種原料配入量的大小為Xi,對應配入原料的價格大小為Pi,已知配入原料的種數為由此得到燒結配料優化取值范圍,如表1所示。

表1 燒結配料優化取值范圍

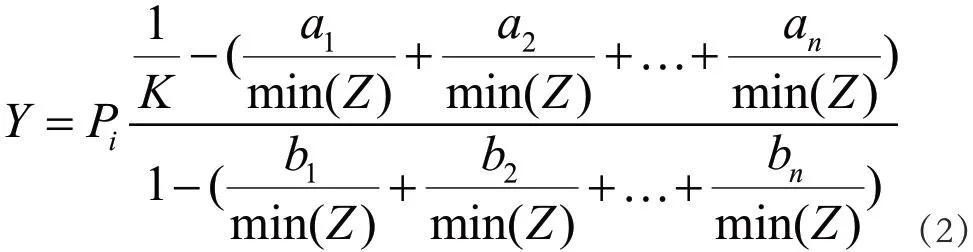

根據酒鋼高爐爐料燒結配料優化取值范圍重新確定線性規劃函數的調用內容,在整個高爐爐料結構的優化工藝中,根據爐料燒結的相關化學成分計算爐料的成分。已知高爐爐料中爐渣堿度及渣量不受爐料結構影響,因此可將爐渣堿度及渣量作為松弛變量帶入線性規劃函數中,由此得到酒鋼高爐爐料配料比系數,計算公式如下。

其中,酒鋼高爐爐料綜合收料率的表達式為K,則酒鋼高爐爐料中合金元素的控制量集合為(a1,a2,…,an),合金元素的配料含量集合為(b1,b2,…,bn)。按照酒鋼高爐爐料的配料比系數計算酒鋼高爐爐料數據仿真函數,公式如下。

其中,ai、bi分別為酒鋼高爐爐料合金元素的控制量集合和合金元素的配料含量集合的值。P(x)高爐爐料合金元素中的可行解函數,(P1(x),P2(x),…,Pn(x))為控制量集合中可行解函數的取值。

利用酒鋼高爐爐料數據仿真函數構建酒鋼高爐爐料結構的優化模型,并據此設計最優酒鋼高爐爐料結構。

2.2 構建酒鋼高爐爐料結構的優化模型

根據酒鋼高爐爐料數據仿真函數的計算結果確定高爐爐料的平衡范圍,并根據仿真函數的取值范圍確定載能引入的基礎核算能值,將最低高爐爐料能耗帶入仿真函數中求得酒鋼高爐爐料的雙目標函數,計算關鍵性約束條件。從堿度、供氧量、焦炭配加量等多個方面確定原料的能耗價格,由此得到目標函數的需用量約束條件如下。

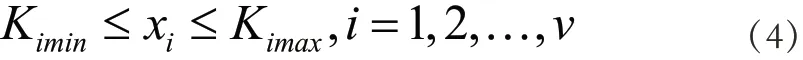

其中,高爐爐料的用量表示為ix,由此得到第i種高爐爐料用量的上下限表達式為Kimin、K imax。在高爐爐料結構中加入調整成分,使得高爐爐料結構的冶煉達到平衡。由此得到酒鋼高爐爐料結構的優化模型如下。

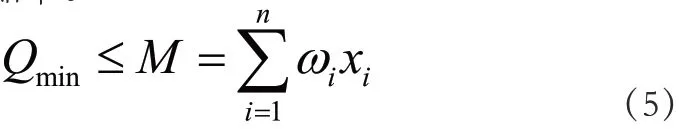

其中,酒鋼高爐爐料結構鋼量的下限為Qmin,其中成分指標變量的表達式為iω。Genuine高爐爐料的能量收支情況把控冶煉周期,將整個爐料的流動過程與能量流圖融合,計算得到爐渣熔化熱等相關參數的大小,據此完成酒鋼高爐爐料結構優化。

2.3 完成酒鋼高爐爐料結構優化

利用酒鋼高爐爐料結構的優化模型,分析并確定酒鋼高爐爐料結構優化的能量收支狀況,并通過流動過程重新確定高爐爐料的各部分吸收熱,由此得到高爐爐料的能量收支表達式,如下。

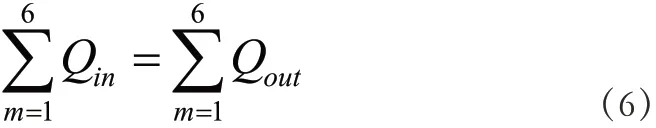

其中,酒鋼高爐爐料的吹氧化學反應放熱集合為(Qi n1,Qin2,…,Qin6),酒鋼高爐爐料加熱熔化廢鋼的能量集合為(Qo ut1,Qout2,…,Qout6)。酒鋼高爐爐料內提供反應界面的是爐渣,通過鋼液與隔離作用提供吸氣和過氧化反應,增加爐渣的熱量并提供爐襯,以此在高爐爐料內堆砌更多堿性耐火材料,以此提高酒鋼高爐爐料結構的優化效果。

3 系統測試

為驗證酒鋼高爐爐料結構優化的性能,利用酒鋼高爐爐料結構的優化模型模擬不同組別爐料結構的組成。對比應用酒鋼高爐爐料結構優化系統的組別爐料結構與其他未應用本文設計系統的三組別爐料結構,計算不同爐料結構的熟料比。

3.1 確定爐料結構的荷重軟化性能

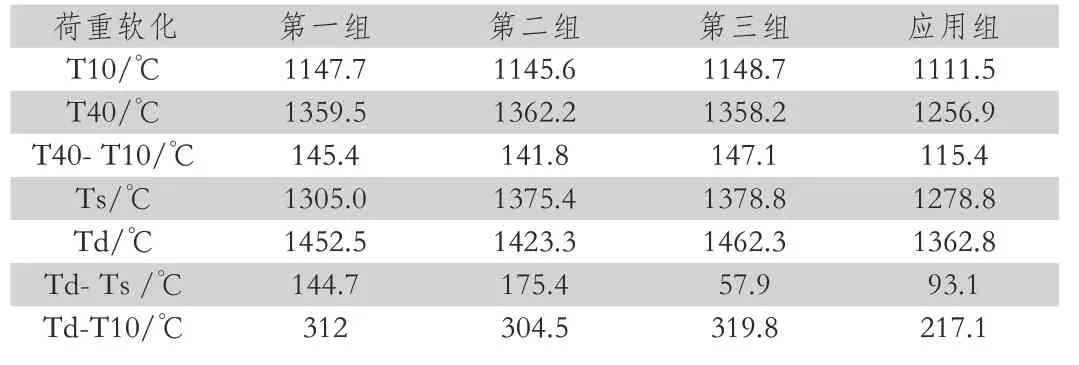

通過酒鋼高爐爐料結構的優化模型計算出4組爐料結構的荷重軟化性能,如表2所示。

表2 爐料結構的荷重軟化性能

根據爐料結構的荷重軟化性能確定不同爐料結構的構成,如圖1所示。

通過不同爐料結構的構成,在最小成本的范圍內選擇爐料結構更單一的軟化區間由此確定不同爐料的熟料比。

3.2 測試結果

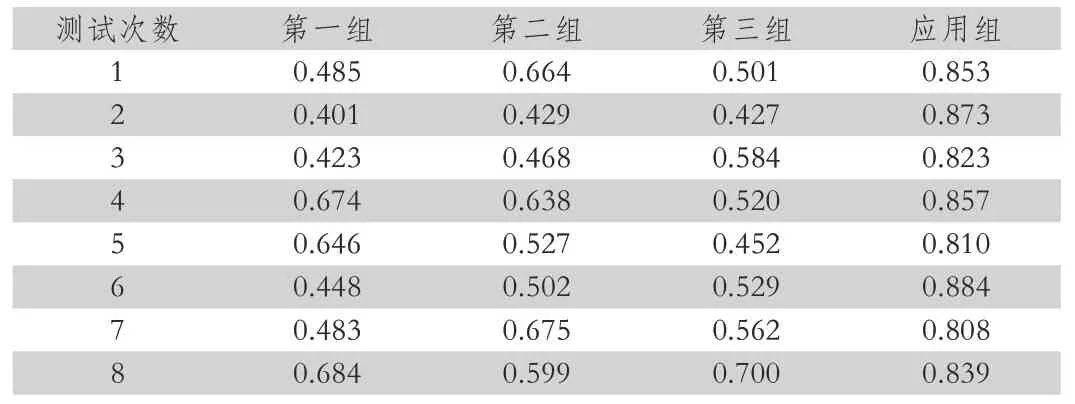

按照荷重軟化性能布置爐料結構,計算得到應用組與其他三組爐料結構的熟料比,如表3所示。

表3 不同爐料結構的熟料比

分析表中數據可知,未應用酒鋼高爐爐料結構優化系統的第一組爐料結構的熟料比最高為0.684,第二組爐料結構的熟料比較第一組低,第三組爐料結構的熟料比較第一組與第二組更高,比較得到未應用酒鋼高爐爐料結構優化系統的熟料比最高為0.700,而應用酒鋼高爐爐料結構優化系統的爐料結構熟料比最高為0.873。因此,應用酒鋼高爐爐料結構優化系統的爐料結構能夠提高熟料比的產出,更具有應用價值。

4 結語

通過本文研究,提高爐料結構中熟料比的產出,使得酒鋼高爐爐料的結構更加合理,提高了酒鋼高爐爐料的料柱透氣性。今后應繼續利用爐料模型優化原料供應模型,提高酒鋼高爐爐料結構運行的穩定性,并改善高爐爐料的煤氣利用率,使得酒鋼高爐爐料結構中的熱量分布更加穩定。