鏈斗式連續卸船機回轉架結構疲勞改進分析*

周呈玥 王 欣 劉永生 郭 東 滕儒民

1 大連理工大學機械工程學院 2 大連華銳重工起重機有限公司

1 引言

鏈斗式連續卸船機是將物料從船艙連續卸至碼頭的專用輸送機械,具有作業效率高、能耗低、自重輕、對環境污染小、貨損少、可自動化運行等優點。隨著礦石、煤炭等物料需求量的急劇增加,連續卸船機使用強度與頻次日益增加。

卸船機工作時,由鏈斗挖取船艙中的物料,提升機帶動鏈斗經由筒體向上運動,翻轉鏈斗將物料卸至回轉給料盤,回轉給料盤旋轉,通過離心力卸料至臂架皮帶機,經過輸出皮帶機將物料輸送到地面皮帶上,完成卸料。鏈斗式連續卸船機結構復雜,工作環境惡劣,經常在滿載工況下連續不斷對數千噸到數萬噸的貨物進行卸料,受循環往復的交變載荷。連續卸船機金屬結構是典型的焊接結構,在交變載荷作用下會出現疲勞損傷,當疲勞損傷累積到一定程度時會發生疲勞斷裂。

目前,根據國內外相關標準規定,疲勞強度計算方法主要是應力比法和應力幅法。許多學者對疲勞強度的計算方法進行了研究與改進。殷鵬等以580 t級在役造船龍門起重機主梁結構為研究對象,用應力比法和應力幅法進行疲勞強度分析,對比2種方法計算結果,表明對于焊接結構應力幅法普遍嚴于應力比法[1];劉鑫鑫等通過對推土機沖擊式松土器齒桿結構的疲勞理論研究,證明在齒桿安全度計算時,采用應力幅法設計的齒桿安全度高于采用應力比法設計出來的桿件[2];王海峰等比較了BS5400、BS2573與FEM這3種方法在疲勞強度計算時的要求與區別,并通過對岸橋結構的計算發現對受壓構件BS5400最保守,FEM次之,BS2573許用范圍最大[3]。

采用應力幅法確定其疲勞強度的代表性標準是ISO 20332-2016《起重機 金屬結構能力驗證》、AS4100-1998 《鋼結構標準》和GB50017-2003《鋼結構設計規范》。以連續卸船機回轉架為研究對象,使用應力幅法對回轉架結構進行不同焊縫形式的疲勞對比分析,及不同結構方案的對比分析,實現對結構形式的改進,提高疲勞壽命。

2 疲勞強度評價方法

2.1 理論基礎

無論是應力比法還是應力幅法,其實質均是名義應力法。名義應力法認為對于使用相同材料制成的任何零部件,如果研究對象的應力集中系數KT和載荷譜均相同,就可以認為它們具有相同的疲勞壽命[4]。通過大量試驗歸納形成不同焊接接頭幾何形狀下的Δσ-N曲線為應力幅法的理論基礎。

連續卸船機在工作時常承受隨機載荷,其最大應力值和最小應力值會隨工況的變化而變化。計算疲勞強度時,除了S-N曲線外,還必須借助疲勞累積損傷理論,在工程中最常用的是線性累積損傷理論,尤以Miner線性累積損傷理論最具有代表性。Miner線性累積損傷理論認為每個應力循環下的疲勞損傷是獨立的,疲勞損傷與載荷加載的順序無關,總損傷等于每個循環造成的損傷之和,當總損傷累積到一定數值時,構件發生破壞。其數學表達式見式(1)。

(1)

式中,l為變幅載荷的應力水平等級;nt為第t級載荷循環次數;Nt為第t級載荷下的疲勞壽命。

2.2 應力幅法

應力幅法研究表明:由于焊接結構的不均勻熱循環過程易使內部存在較大殘余應力和程度不同的應力集中現象,裂紋產生部位實際應力狀態與名義應力狀態有很大差別,裂紋形成與擴展部位的疲勞強度取決于該處應力最大值與最小值之差(即應力幅值Δσ)[5]。應力幅值的計算見式(2)。

Δσi=|σmax-σmin|

(2)

式中,σmax為1個工作循環中絕對值最大的應力;σmin為1個工作循環中絕對值最小的應力。

根據《起重機 金屬結構能力驗證》[6],疲勞許用應力幅的計算見式(3)。

(3)

式中,[Δσ]為容許的疲勞許用應力幅;Δσc為特征疲勞強度;γmf為疲勞強度具體抗力系數,參考標準[6],取1.25;m為疲勞強度曲線的斜率常數,m=3;sm為應力歷程參數。

卸船機工作級別為B級,即循環次數為2×105~6×105次,參考標準[6],確定卸船機使用等級定為U6。由于卸船機經常處于滿載工況,確定載荷狀態級別為Q4。根據使用等級和載荷狀態級別可確定連續卸船機的工作級別為A8,所對應的應力歷程級別為S6,所以連續卸船機回轉架計算時的應力歷程參數取0.5。

若最大應力幅值不大于疲勞許用應力幅,則認為不會發生疲勞破壞,即式(4):

Δσmax≤[Δσ]

(4)

與應力比法相比,應力幅法考慮了殘余應力的影響,并認為由于殘余應力的存在,平均應力對疲勞許用應力影響較小,因此不計平均應力的影響。

3 應力譜分析與疲勞分析

3.1 有限元模型與應力譜分析

以3 600 t/h鏈斗式連續卸船機的回轉架結構為例進行分析。回轉架材料為Q355,采用殼單元SHELL181建模及四邊形和三角形網格劃分單元,單元總數280 066,節點總數275 791。

根據卸船機實際連接情況,提升筒體與頂部結構之間為螺栓連接,在模型中進行耦合約束;各鉸點之間的連接采用剛性區域處理,如主梁與陸側支腿連接處,回轉架與平衡梁連接處,回轉架和臂架連接處,臂架和頂部鋼結構連接處,筒體頂部結構與頂部結構連接處。4個支腿根部采用全位移約束。

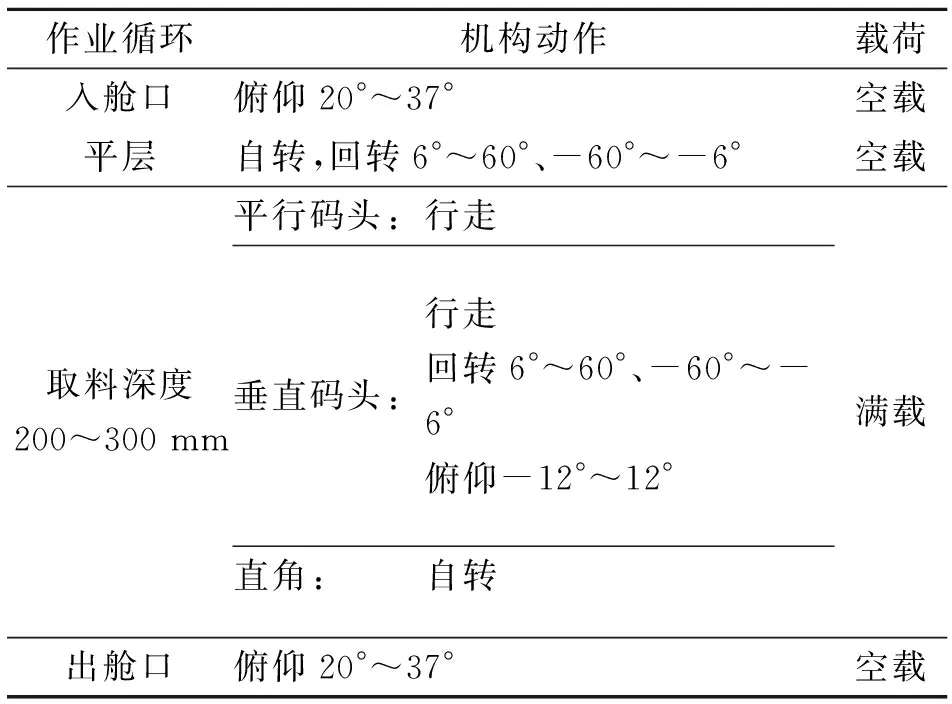

通常卸船機一個完整的卸料作業循環是:卸船機取料裝置進入艙口,環行平整料層,環行取1層物料,然后出艙口,取下一個艙口的物料。整個作業循環中,卸船機需要進行的動作及動作范圍見表1。

表1 具體動作表

回轉與變幅機構的動作,會使得卸船機處于不同的工作姿態;提升機構和皮帶機的動作,會將載荷源源不斷地經過卸船機結構傳送到碼頭。這些機構的運動,會使得卸船機結構應力產生變化,可通過有限元模型模擬作業循環中卸船機的各種姿態,并施加相應的載荷及載荷組合,來獲取結構的應力變化。

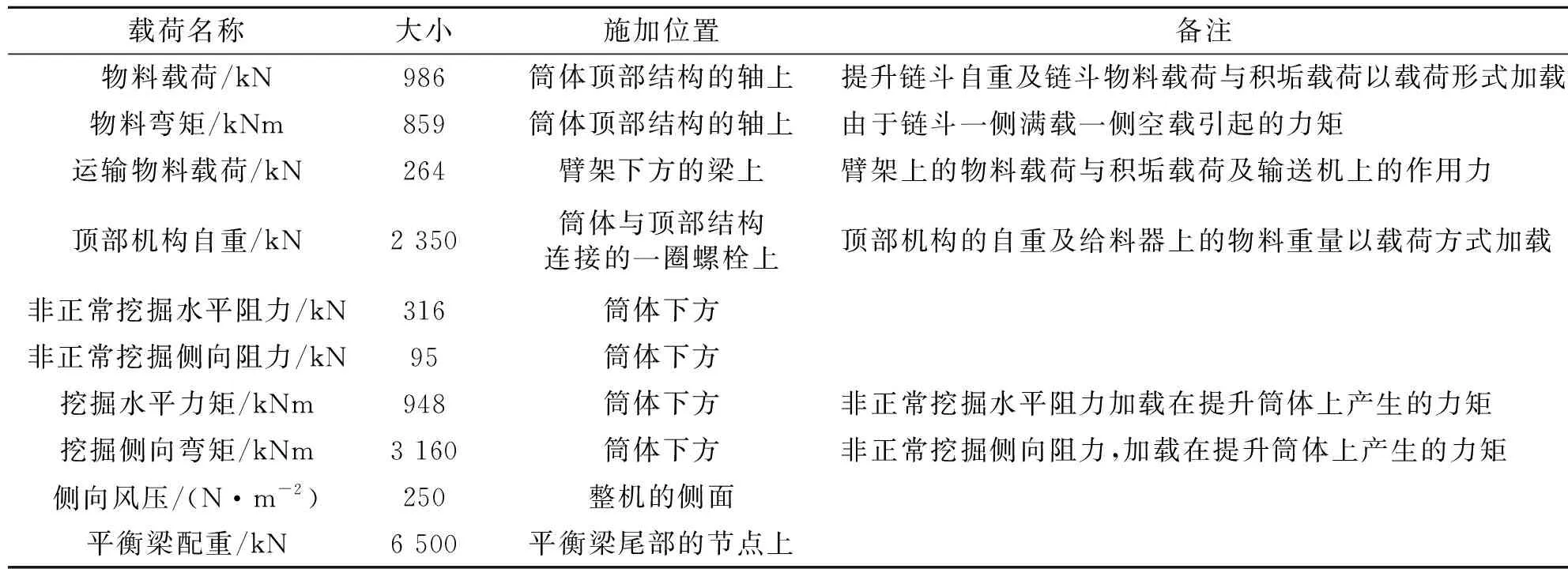

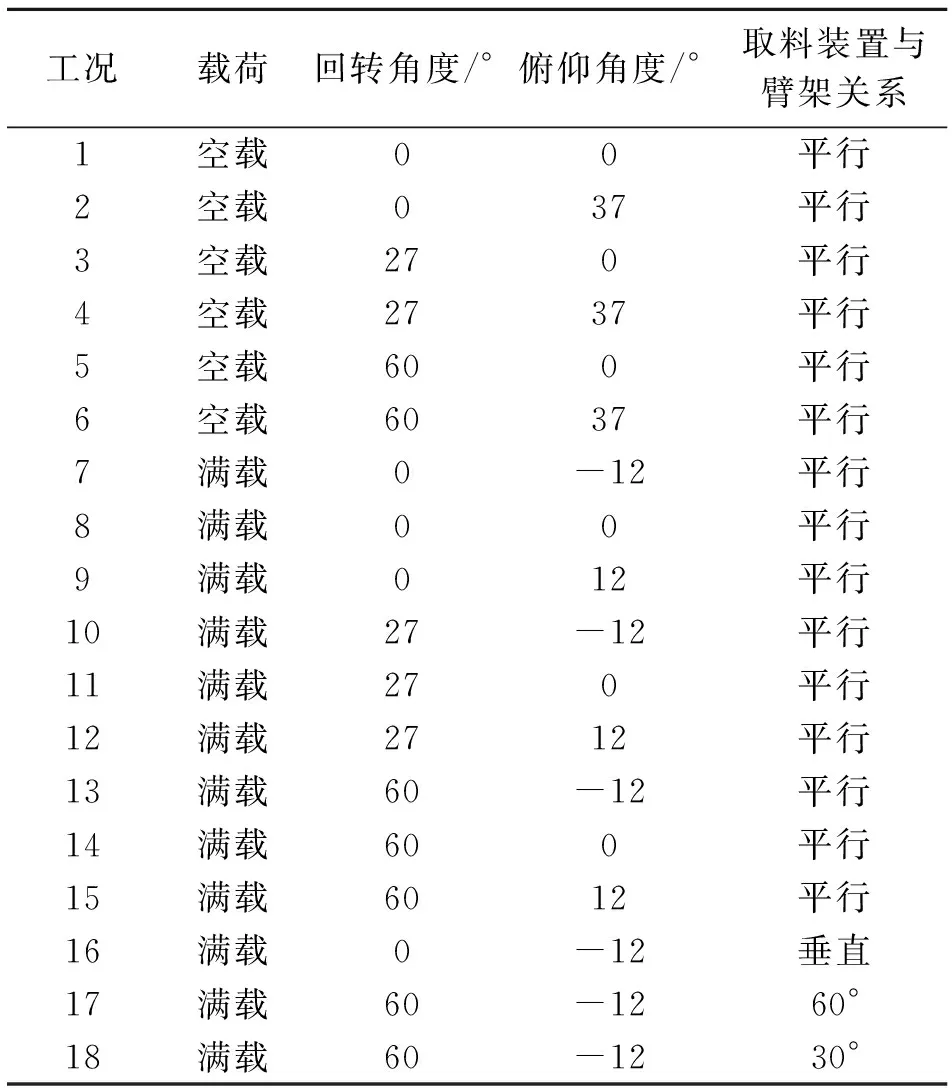

根據所述作業循環,連續卸船機臂架的回轉作業角度范圍為6°~60°、-60°~-6°,由于回轉對稱,可以簡化考慮6°~60°的應力情況;臂架俯仰作業角度范圍-12°~12°;取料裝置回轉范圍0°~90°。選取不同姿態下載荷產生變化的工況,進行有限元分析,具體載荷工況和工作循環情況見表2、表3。

表2 卸船機載荷情況

表3 工作循環情況表

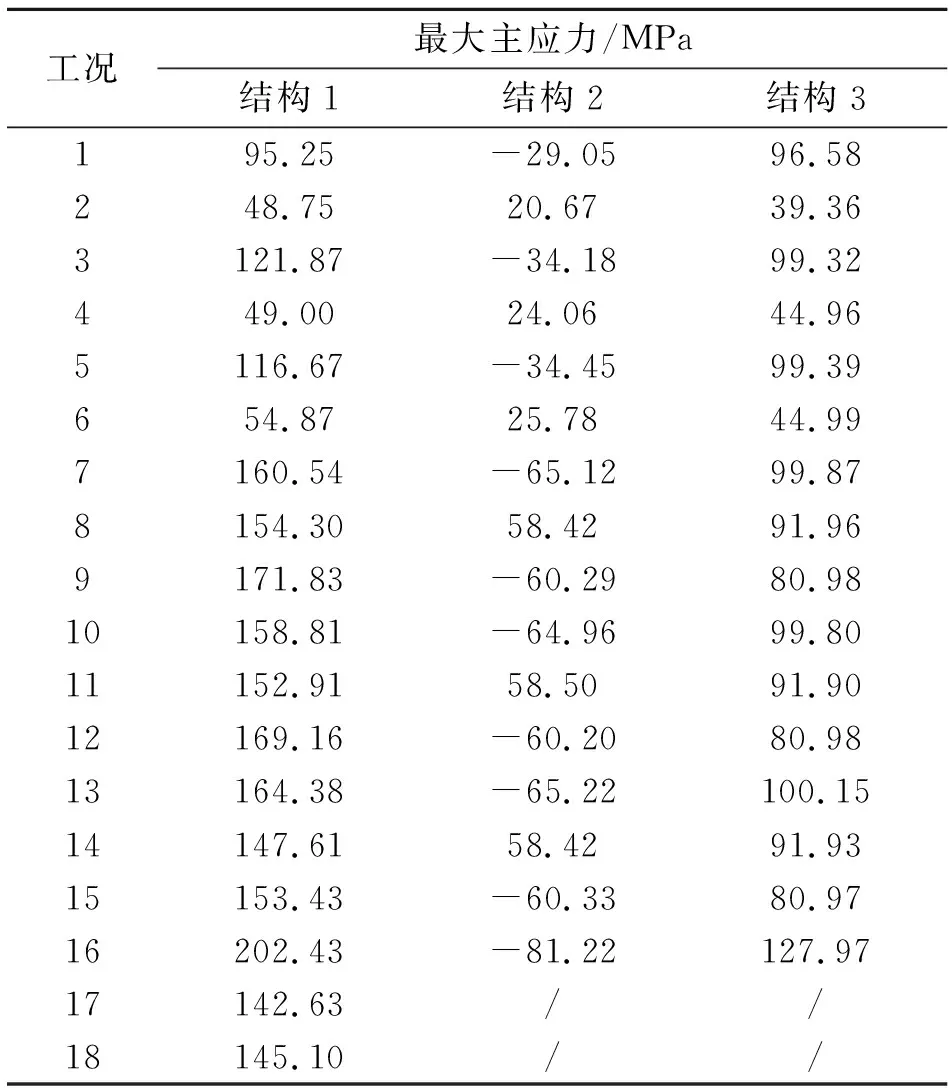

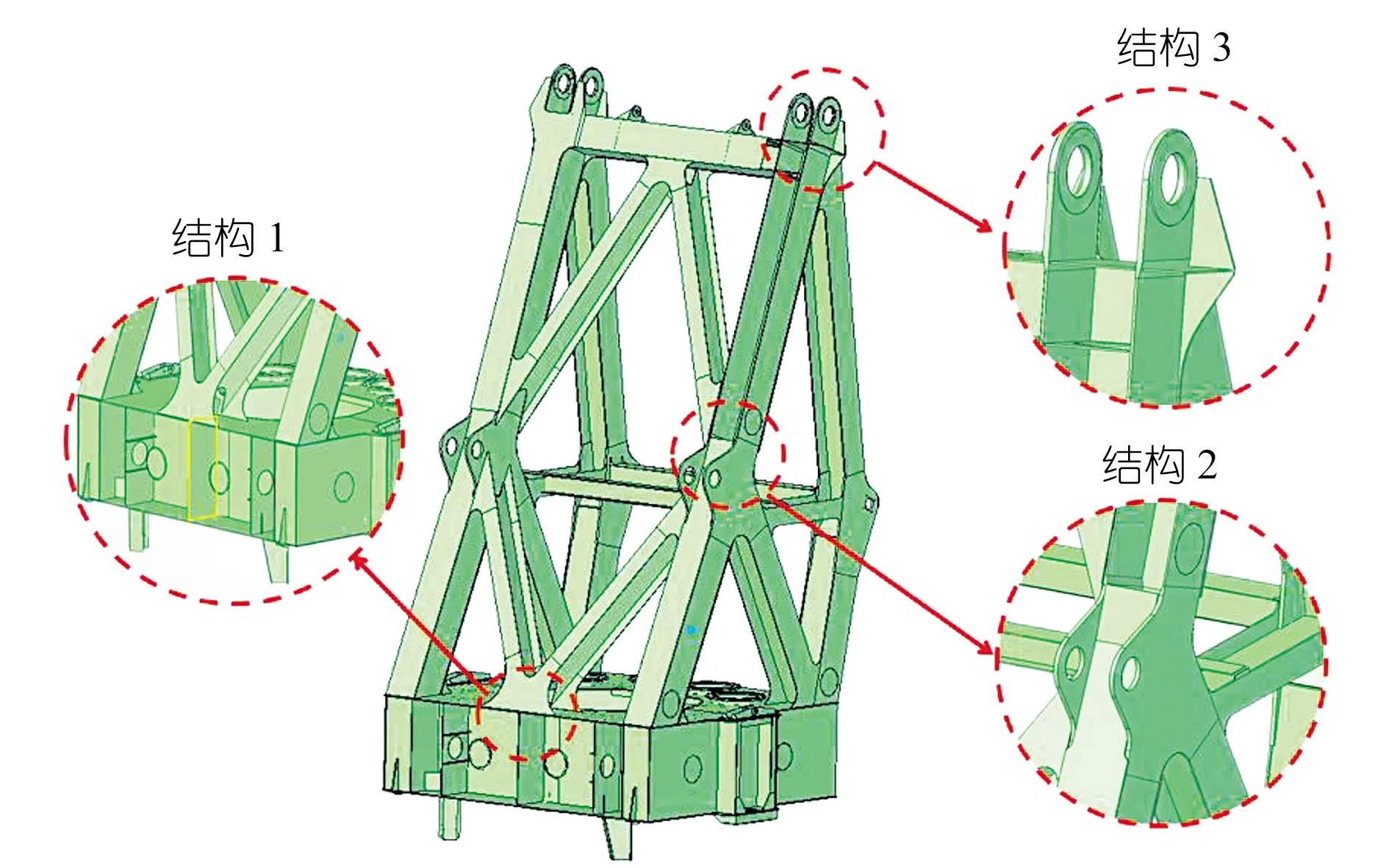

以回轉架結構為例,選取工況16進行應力分析,由此分析獲取的應力云圖和位移云圖見圖1。可以看出,高應力區有3處:回轉架結構下部,與回轉支承連接處;回轉架結構中部,與臂架連接的鉸點支座;回轉架結構上部,與平衡梁連接的鉸點支座。這3處焊縫附近的應力分別是202.43 MPa,-81.22 MPa,127.97 MPa。其他工況的高應力區分布與此工況相近,因此選取此3處的焊縫進行疲勞分析,相應工況下的應力具體見表4。

表4 回轉架應力匯總表

圖1 回轉架應力與位移云圖(工況16)

3.2 不同焊縫形式的疲勞分析

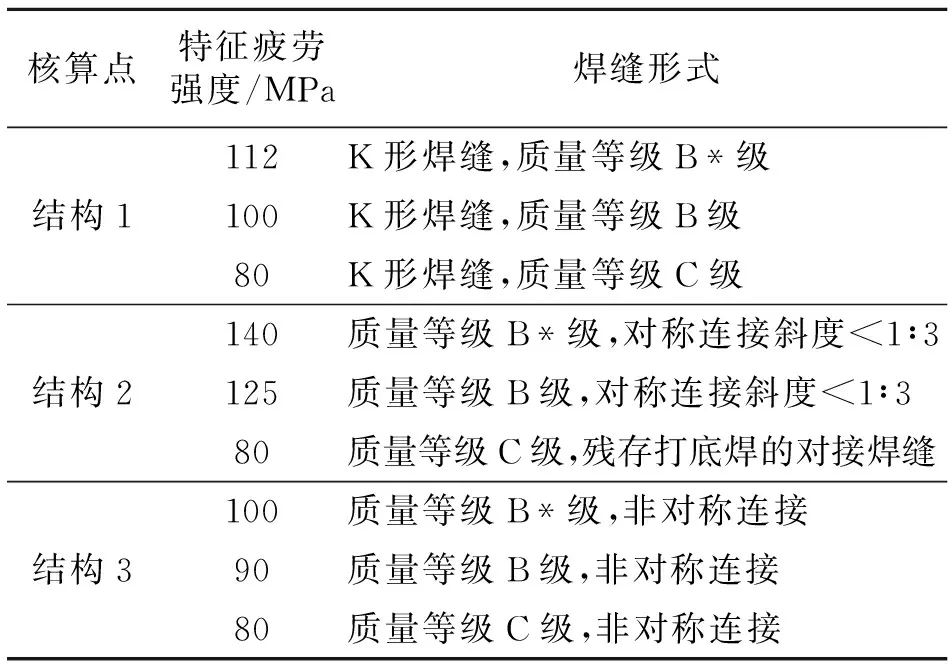

回轉架結構1焊縫形式為兩板垂直焊接,承受拉壓、彎曲和剪應力。結構2及結構3焊縫結構形式為不同厚度的兩板連接,承受拉壓、彎曲和剪應力,其中結構2為對稱連接,結構3為非對稱連接,對應的焊縫形式見圖2。查閱標準[6]中對應的焊縫形式,可得相應的特征疲勞強度見表5。

圖2 回轉架焊縫形式

表5 特征疲勞強度

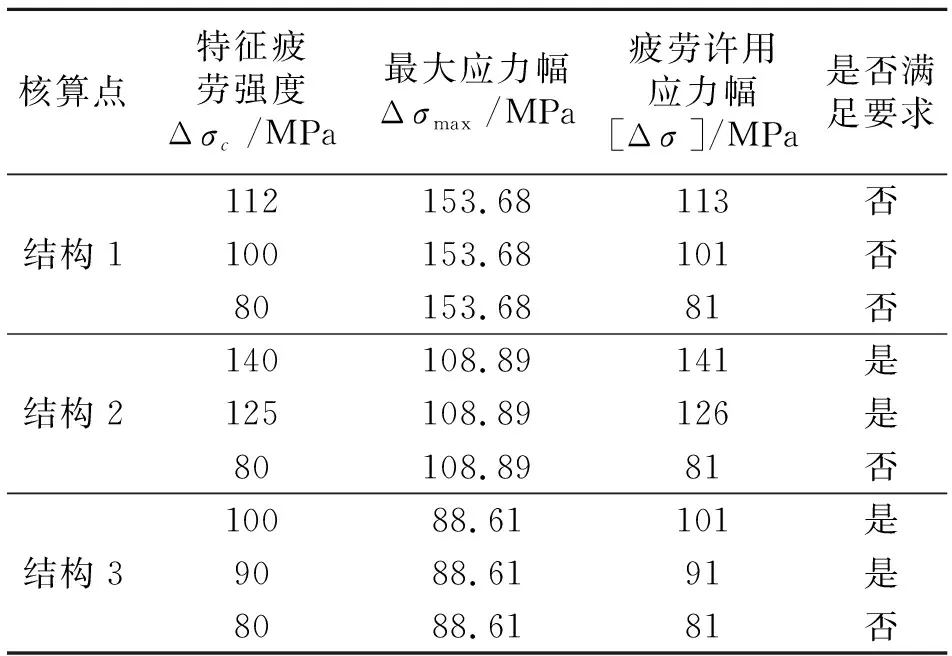

由表4可知一個作業循環下的最大和最小主應力,根據式(2),可計算應力幅為:

Δσmax1=202.43-48.75=153.68 MPa

Δσmax2=|-81.22-20.67|=101.89 MPa

Δσmax3=127.97-39.36=88.61 MPa

根據表5的不同焊縫等級確定疲勞特征強度,由式(3)計算相應的疲勞許用應力,匯總情況見表6。從表6可知,結構2和結構3兩處應力幅滿足疲勞許用應力要求。結構1作業循環下最大應力幅為153.68 MPa,無論哪種焊縫質量等級,都不能滿足疲勞許用應力要求,則循環次數不能達到B級要求。為此需要對其進行結構改進。

表6 回轉架應力幅法核算匯總表

3.3 不同結構形式的疲勞分析

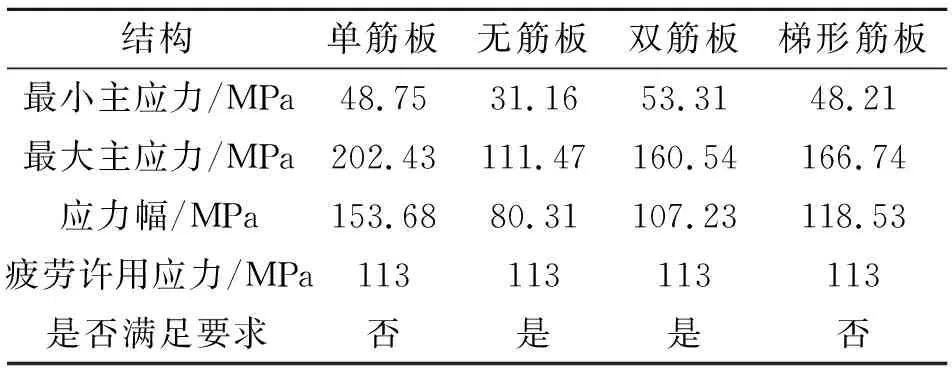

分析結構1處的結構形式,此處有加強筋,結構剛度大,易出現應力集中,需減小此處的局部剛度。提出3種加強筋改進方案:雙筋板、無筋板、梯形筋板。其中,雙筋板方案是將中間加強筋對稱到兩邊,并將厚度16 mm改為厚度10 mm;梯形筋板方案是將矩形加強筋去除應力集中的尖點,使其中一個直邊變為斜邊形式。

將4種結構方案的主應力進行對比,可以發現,改進的3種結構都能降低此處的應力水平,其中無筋板的效果最好,雙筋板效果次之,梯形筋板效果較弱(見表7)。無筋板方案雖然應力改善顯著,但不利于力的有效傳遞及局部穩定性;雙筋板方案的應力集中有所減緩,且使得應力分布更加均勻,在焊縫質量等級較高(特征疲勞強度為112 MPa時)能滿足循環次數要求;梯形筋板方案應力有所改善,但是仍然達不到額定循環次數要求。綜合比較,選用雙筋板方案可有效改善應力集中,提高疲勞壽命。

表7 四種結構對比情況

4 結語

闡述了應力幅法的理論基礎和疲勞強度計算的一般過程,以連續卸船機回轉架結構為研究對象,根據靜力學分析確定回轉架結構易發生疲勞破壞的危險部位,對不同焊縫形式的危險部位進行疲勞強度計算。結果表明,高應力區危險部位未達到額定循環次數要求,提出結構改進方案,通過結果對比表明回轉架結構1剛度適當降低,改用雙筋板形式,可以有效改善應力情況,從而提高疲勞壽命。