煤碼頭皮帶機提速后翻堆系統穩定性研究

周文政

河北港口集團港口機械有限公司

1 引言

煤炭港口翻堆系統是制約碼頭吞吐量進一步提升的瓶頸。針對此問題,綜合考慮技術可行性、生產停機影響、改造成本、設備安全性能、環保功能等因素,通常會選擇對翻堆系統皮帶機進行提速改造,以達到提高卸車效率的目的。皮帶機提速后,雖然能提高卸車效率,但會對設備運轉穩定性帶來一定的挑戰。

2 皮帶機提速后帶來的問題

翻堆系統提速是指將皮帶機帶速由4 m/s提高到4.8 m/s,額定作業能力提高到4 800 t/h。皮帶機提速改造后帶來的問題如下:

(1)打破了原上下游皮帶停機穩定性,尤其是在上游皮帶較長下游皮帶較短的情況,因制動慣性,相對制動距離差值隨著速度的提升而變大,遇到濕粘煤易造成轉接漏斗堵料[1]。

(2)頭部滾筒拋料軌跡更平直,落料沖擊點相對變高,提速后流量更大,原漏斗容積不一定能滿足物料通過性。

(3)翻堆系統堆料線重載啟動時堆料機尾部發生嚴重疊帶現象,存在較大安全隱患。

3 解決方案

3.1 長短皮帶重載停機制動差引起堵料問題解決方案

當上下游皮帶長度差距較大,滿載時長皮帶慣性遠大于短皮帶,但二者的制動阻力差距較小。遇到故障重載停機時,下游短皮帶停止后,上游長皮帶多運轉幾秒,物料會堆積在轉接漏斗中進行緩沖,而且一般不會觸發堵料限位;再次啟動時,會先啟動下游皮帶,將漏斗內的物料帶走,然后再啟動上游皮帶,達到運轉平衡。

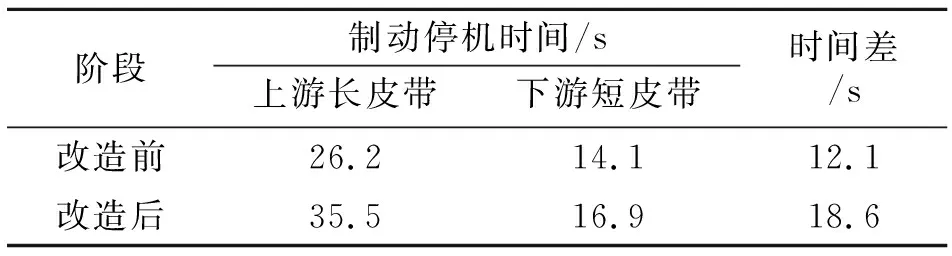

提速改造后,因帶速提高20%,制動阻力未發生改變,上下游皮帶制動時間差進一步增大,原有制動平衡被打破。每次重載停機,漏斗內緩沖物料會堆積到堵料開關上方,尤其在濕粘煤情況下會壓實底層物料,物料與導料槽之間摩擦力急劇增大,造成皮帶無法正常啟動。以上游長皮帶725 m,下游短皮帶40 m為例,按《DTII皮帶輸送機設計選用手冊》進行制動時間計算(見表1)。

表1 長短皮帶制動時間計算

按改造后流量計算,緩沖物料增加體積為8.6 m3,若對漏斗進行改造需增容8.6 m3,而濕粘煤壓停問題得不到解決。為減少緩沖物料堆積,需要考慮下游短皮帶延緩停機時間,為此在重載停機觸發故障時增加如下停機邏輯:

(1)流程運轉中下游皮帶出現撕裂、重跑、堵料等故障,上游皮帶立即斷電停止運轉,下游皮帶延遲10 s再停止運轉。

(2)流程運轉中上游皮帶出現撕裂、跑偏、堵料等故障時,上游皮帶立即停止運轉,下游皮帶不停止運轉。

(3)流程正常運轉中觸發急停(安全)措施時,上下游同時停止運轉,確保安全響應。

調整延遲停機邏輯后,因重載停機造成的堵料故障及濕粘煤壓停無法啟動的現象明顯下降。

3.2 堆料機尾車漏斗通過能力問題解決方案

通過計算,目前堆料機漏斗溜筒通過能力是最大流量的1.2倍,原有設計系數正常,理論上能夠滿足生產需求。但考慮到生產實際遇到的濕粘煤,而且皮帶機提速改造后調料板沖擊點提高132 mm。當沖擊點較高時,煤流沖擊角度變小,而且因提速沖擊力變大,在沖擊點堆積現象更明顯,造成向下的落料較改造前更靠后,容易造成落料點不正,引起下游臂架皮帶跑偏問題,而且在實際生產中濕粘煤情況比較普遍,漏斗通過能力一般大于理論計算的通過能力,否則易發生堵料停機故障。

為解決此問題,提出以下改造方案:

(1)對堆料機尾車漏斗進行增容、優化,提高通過能力,對原有頭部漏斗上部分增容,提高到最大流量的1.5倍。

(2)優化調料板收料效果,使落料更集中,調整頭部漏斗下部分溜煤板角度,將煤流導流到臂架皮帶正中位置。

(3)在沖擊點及導料面使用加厚高質量融磁襯板,提高耐磨性及減少附著力、摩擦力。改造后漏斗的整體通過能力及耐用度均得到較大提高。

3.3 堆料機尾車位置重載啟動疊帶問題解決方案

皮帶機正常啟動時,運載阻力較小,驅動力傳遞較快,整體啟動較為平穩。皮帶機重載啟動時,皮帶上運載物料會增加啟動阻力。在實際的啟動過程中,皮帶啟動需克服托輥內軸承靜摩擦力,由于皮帶的伸縮性,重載啟動時局部皮帶非線性波動增速,需要一定的時間進行緩沖,才能使所有托輥按照先后順序逐個轉動,之后轉矩開始下降;達到一定的速度后,潤滑得到改善,轉矩的波動減少,速度逐漸平穩[2]。

堆料機因要沿堆料線行走,尾車托輥與堆料線托輥間有350 mm距離。堆料機尾車與地面皮帶交界位置為凹弧段,重載啟動時運載力傳遞為凹弧切線方向。重載啟動時局部皮帶非線性波動增速,且受物料的慣性影響,在堆料機尾車與地面皮帶交界凹弧段發生疊帶現象,皮帶縮進尾車與地面托輥架之間,存在較大安全風險[3]。

為防止疊帶現象的發生,可采用以下解決方案。

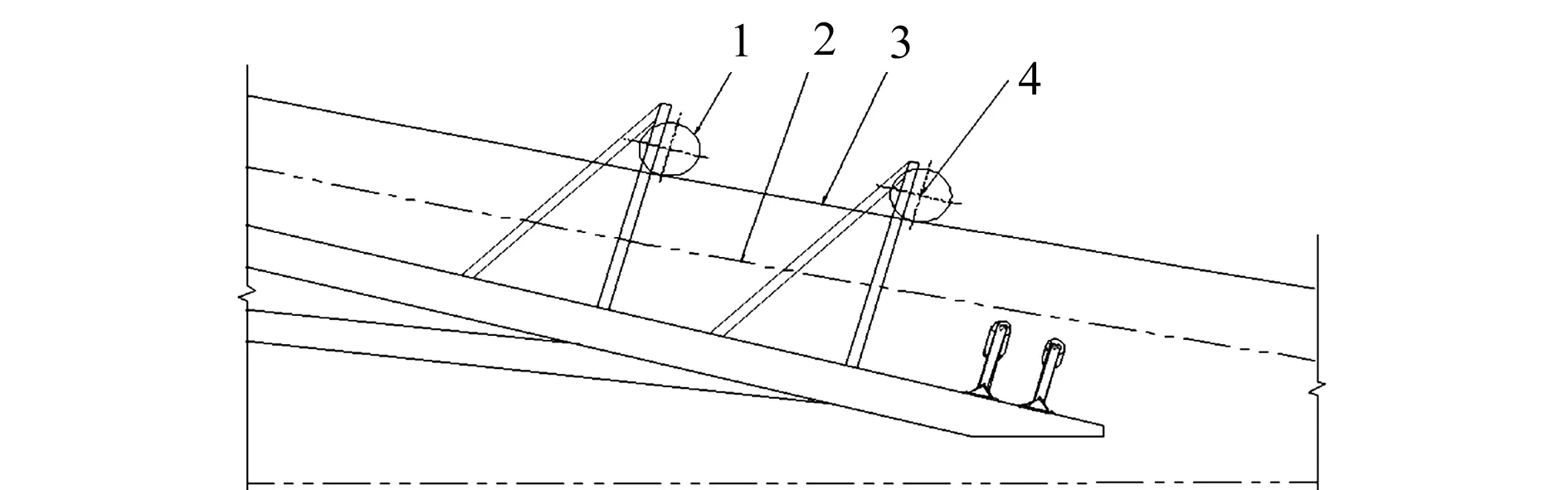

(1)適當增加配重滾筒配重重量,增加皮帶張緊力,以抵抗啟動時凹弧段物料慣性,同時在堆料機尾車位置增加一組高度可調的壓帶輪,增加壓帶裝置強度,實現兩組壓帶裝置平緩過渡,以消除因增加皮帶張緊力而造成凹弧段凹弧半徑增大,啟動時發生的飄帶現象(見圖1)。

1.原壓帶輪 2.皮帶原位置 3.飄帶位置 4.新增壓帶輪圖1 增加壓帶輪示意圖

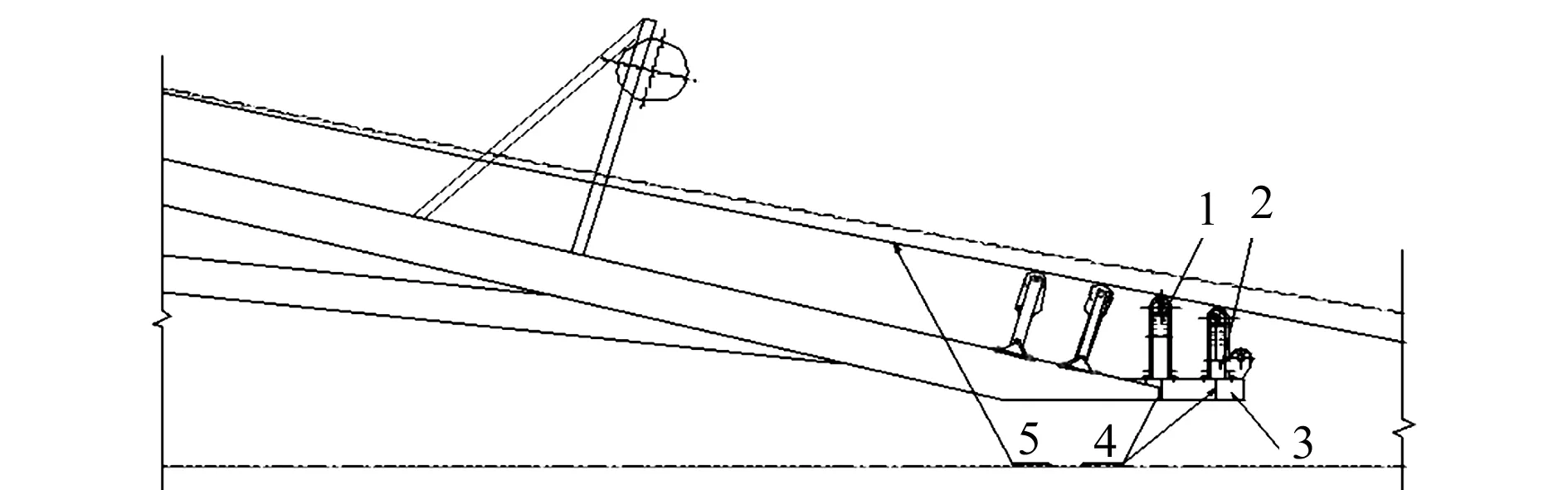

(2)尾車向下延長,延長現有尾車入口處鋼梁,新鋼梁采用工字鋼結構,同時焊接加強腹板;增加2組可調托輥架,兩側斜托高度結合重載作業皮帶垂度調節,起到一定的收料作用,實現煤流在皮帶上平緩過渡,減小尾車與地面托輥組之間的距離,使正面皮帶增速到尾車位置時皮帶能順利爬坡到尾車,避免發生疊帶(見圖2)。

1.可調托輥組1 2.可調托輥組2 3.尾車延長梁 4.筋板 5.重載啟動皮帶位置圖2 重載啟動疊帶現象解決方案

(3)更換液力耦合器型號,將原有標準延遲充液腔的CK系列液力偶合器更換為雙倍延遲充液腔的CCK系列液力耦合器,CCK系列較CK系列液力耦合器雙倍延遲充液腔裝有更多的油液,在起動期間逐漸流進主循環圓,從而將起動力矩由電機額定力矩的150%降低到120%,啟動力矩傳遞時間由9 s延長到12 s,啟動更加平穩。

4 結語

通過對翻堆系統優化皮帶沿線在重載停止時上、下游皮帶停機控制邏輯,消除重載停機造成的沿線堵料及設備無法啟動現象;對堆料機尾車漏斗進行增容和結構優化,提高其通料能力;改造堆料機尾車機械結構、增加皮帶機張緊、改進驅動耦合器型式,消除重載啟動時的堆料機尾車疊帶現象。改造完畢后,翻堆系統流程效率由4 000 t/h提高到4 800 t/h,實現了提速增效的目標。