粒化系統在銅冶煉企業的實踐

馬榜樣

(中銅東南銅業有限公司,福建 寧德 352100)

1 粒化系統介紹

某銅冶煉企業有三套粒化系統[1],熔煉段有兩套冰銅粒化系統,吹煉段有一套渣粒化系統,分別作用于熔煉段的液態冰銅和吹煉段的液態吹煉渣。粒化是采用高壓氮氣將冰銅(渣)打散為小顆粒,并用高壓霧化水將冰銅(渣)小顆粒冷卻,冷卻后的冰銅(渣)顆粒通過刮板運輸機進行收集,進入指定的位置。在熔煉段的冰銅粒化系統中,風淬產生的煙氣通過旋流板洗滌塔沉降煙氣中的固體顆粒,洗滌后的煙氣送脫硫系統。在吹煉段的渣粒化系統中,風淬系統產生的煙氣通過較長的管道進行沉降固體顆粒,沉降后的煙氣進入環集凈化系統。

旋流板洗滌除塵裝置:采用生產水洗滌含塵的煙氣。煙氣在風機的作用下沿著塔壁的切向進入旋流板洗滌塔內,從下方旋轉移動至上方。在離心力的作用下,煙氣通過多層塔板,充分與上部向下噴淋循環水接觸,達到除塵目的。

管道沉降:煙氣通過豎直和水平管道,在風速發生變化的情況下,煙氣中固體顆粒按照比重的大小依次沉降。

冰銅風淬:利用高壓氮氣和高壓水將熔融的冰銅打散為小顆粒并冷卻下來,控制合理的氮氣量、水量以及氮氣的壓力,可以控制冰銅的力度,也可以避免冰銅風淬過程中的“放炮”現象。

冰銅風淬核心設備為風淬噴頭,風淬介質采用壓縮空氣或氮氣,加壓水主要對風淬后的熱態冰銅進行冷卻。壓縮空氣或氮氣的壓力為0.6Mpa~0.8Mpa,風淬系統包含有一個儲氣罐,主要是用來保證風淬氣的壓力穩定。風淬時打開儲氣罐進口閥門,確保氣源壓力在0.6Mpa~0.8Mpa以上,氣量通過調節閥控制,在DCS畫面上有流量顯示。

風淬水為采用循環水,補充水為硫酸回用水或新水來自廠區工業新水管網的新水,經風淬泵加壓到0.6Mpa~0.8Mpa以上,風淬泵共兩臺,平時一用一備,冰銅流量特別大時可以同時開啟兩臺,泵前后均有手動閥,出口有逆止閥。風淬水量通過調節閥調節,在DCS畫面上有流量顯示。

在風淬室下方安裝有一臺埋刮板運輸機,埋刮板運輸機將風淬后的冰銅收集并帶出風淬室,然后由下游的皮帶運輸機運輸到冰銅存放處。

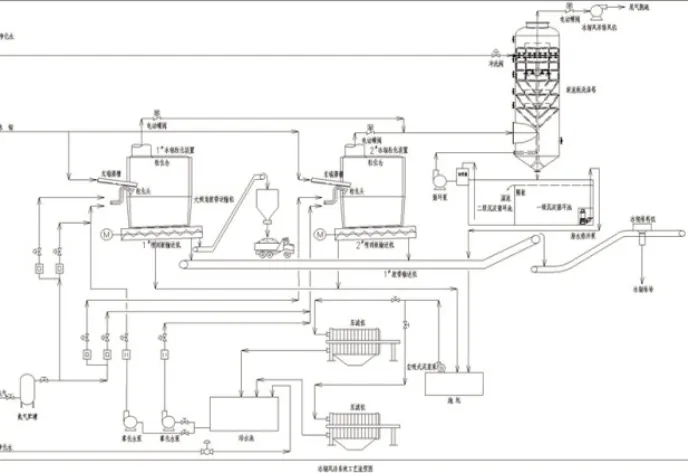

風淬室頂部裝有排煙管道,把風淬產生的氣體引出風淬室,并由后續的風機送入煙氣處理系統。風淬室煙氣出口處裝有測量煙氣溫度的熱電阻,在風淬過程中,煙氣的溫度是調節風淬水量的重要依據。風淬室煙氣出口處還各裝了一個電動蝶閥,當冰銅排放時,應保證相應的電動蝶閥處于打開狀態,且另一電動蝶閥處于關閉狀態,以保證風淬室的負壓。工藝流程圖如下。

圖1 冰銅粒化系統工藝流程圖

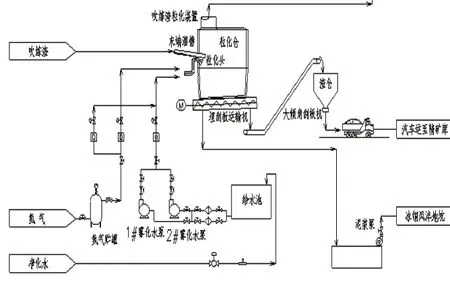

圖2 渣粒化系統工藝流程圖

2 粒化系統存在問題

某銅冶煉企業粒化系統是采用祥光銅業有限公司的專利技術,其核心是系統的粒化,祥光銅業的粒化過程為“無水粒化”,排出的煙氣為潔凈氣體。它區別于INBA的粒化,INBA粒化的過程是“水淬過程”[2],吹散的顆粒進入水池進行冷卻,進入冷卻沉淀和分離。在某銅冶煉企業熔煉廠的生產實踐中,粒化系統的專利優勢沒有得到充分的發揮,在生產中主要表現為:粒化室側壁的粘結,粒化水系統的失衡,粒化煙氣系統的失衡等問題,導致系統和下游設備的異常損壞。下面將具有代表性的問題進行分析。

2.1 粒化室側壁的粘結問題

在粒化的過程中,粒化的液體通過高壓氮氣進行吹散,通過霧化水進行冷卻,形成了粒化的顆粒。在實際的生產過程中高壓氮氣對溶液的冰銅(渣)吹散的顆粒度并不理想,導致部分沒有吹散的液體銅(渣)堆積在粒化室的側壁,再經過大流量的霧化水70m3/h~8m3/h的高壓水進行冷卻,熔融的銅(渣)水很快形成了堅硬的固體,粘結在粒化室的側壁上。

2.2 粒化水系統失衡問題

在整個粒化系統中,水平衡是個很關鍵問題。由于高壓氮氣和水的作用導致冰銅(渣)泥[3]的產生,冰銅(渣)泥進入水系統中,很容易導致地坑水轉運池的有效容積減少,增加了攪拌裝置的負荷,在壓濾機壓濾的過程中,導致濾布的堵塞,壓濾效果降低且壓濾出的濾液也很渾濁,壓濾出的水進入循環系統的清水池,會導致清水池的有效容積減少,直接影響粒化水泵的運行,從而再次影響粒化噴頭的粒化效果。整個水系統的失衡也直接導致系統設備的損壞,水泵的不定期損壞,刮板機鏈條的張緊調整,運輸皮帶的劃傷,運輸皮帶地基基礎及框架腐蝕,整個物料轉運的潑灑等問題。

2.3 煙氣系統的失衡問題

在整個粒化系統中,煙氣是環保控制的重點,通過粒化后的水蒸氣(呈酸性)伴隨著二氧化硫氣體,細小的泥冰銅等,進入旋流板洗滌塔,通過排煙風機進入管道,最終送往硫酸環集系統。在生產實踐中,旋流板洗滌塔使用壽命比原始設計小,現場的不銹鋼316L管道和閥門也因煙氣及冰銅泥的顆粒導致腐蝕破損。使用的排煙風機也因環境的不適用導致提前的裂化,環境的玻璃鋼管道也出現裂紋等。整個生產系統煙氣有時會出現外溢的現象。

3 原因分析及處理

3.1 側壁粘結問題分析及處理

根據風淬原理和生產實踐,風的平面度和局部風壓的大小決定液體粒化的徹底性,在某企業的生產實踐中,風噴頭噴出的氣體沒有形成一個平面,部分的液體通過風噴頭的間隙逃出,如果逃出的液體進入水中,就形成大的顆粒物,如果逃出的液體堆積在某個部位,就形成大塊。

冰銅或渣的末節溜槽出口方向也是形成大塊和側壁粘結的另一個重要原因,例如現有的粒化噴嘴適應經常性的流動曲線,如果液體的曲線出現變化(溜槽內的形成的堵塞物),呈現出一側偏流的情況,也會導致大顆粒和粘結大塊的產生。末節溜槽的底部的流經面也是導致產生偏流的一個關鍵的原因。如果冰銅(渣)化學成分發生了變化,也會導致大顆粒和箱體的粘結。

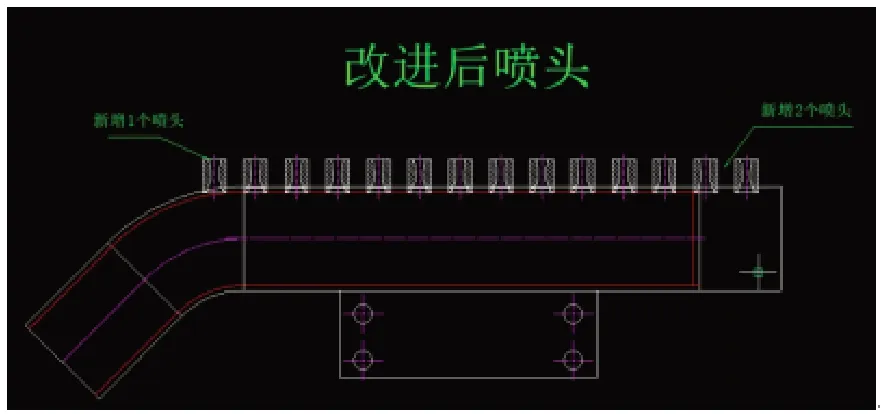

針對上述問題,在生產實踐中,對原有的風水粒化噴頭進行了改進,主要改進了粒化噴頭出口的直徑,增加了粒化噴頭的個數,有效的改變了粒化出口的平面度整體性(如圖3),增加了風的平面度和風壓控制措施;加強了排放人員對溜槽的管理,改進了末節溜槽流經面,主要采取了人員定期對溜槽中冷銅清理,關鍵是轉彎處結焦的清理,有效恢復了溜槽原有的曲線,同時設想在原來的溜槽的基礎上,稍微改變溜槽的原有的直線度,形成現有流體的正確曲線,在實際的生產中也采取了泥巴圍堰形式,改變流體的曲線,這上面的措施也減少了粘結的概率。同時也加強了入爐物料及爐況的管理,減少放銅帶渣和高鎂礦的入爐。在改進后的半年多生產實踐中,基本解決了粒化室結塊的問題。

圖3 改進后的噴頭

3.2 水系統問題分析及處理

針對上述的水系統問題,東南首先從用水量上進行控制,在原始設計中,粒化水的設計流量為50m3/h,而在實際生產控制中為70m3/h~80m3/h,氮氣的壓力控制在6kg/cm2~9kg/cm2。但經過長時間的摸索,現控制水量比原生產減少了10%,氮氣的壓力也減少了10%,基本控制了冰銅泥產生,但是細冰銅(渣)的產生是避免不了的。

三年多的生產中,逐步對壓濾機進行改進,由原來的暗流形式改進程明流形式,有利于對壓濾機的維護,增設第三臺壓濾機,減少原有壓濾機使用負荷,增加壓濾系統的維護保養時間。對現有的粒化室刮板也進行初步改進,提升了刮板機的角度,增加了大塊篩除裝置,有利于減少冰銅(渣)的含水,同時也減少大顆粒冰銅塊狀物對下一道工序皮帶運輸機表面的劃傷。

由于水系統失衡影響的范圍較廣,對設備的破壞性較強。企業對所有粒化水影響的設備做改進性的維護保養,從粒化水泵進行結構形式的改進,到冰銅皮帶進行延伸、水泥基礎的提高,現有材質的改變等等。探索出一條適合東南銅業生產的粒化系統設備,提高了系統運行的穩定性。

企業為了解決冰銅水分酸性過高對設備的腐蝕性問題,在現有的基礎上增設了石灰噴灑裝置,根據粒化水PH值的大小進行定計量加入生石灰,有效的改變了粒化水的酸性問題。同時企業對現有的粒化水泵進行改進,由原來的管道泵改進成離心式水泵,利用現有的粒化室地坑做二次澄清池,進行潔凈水的分離使用,目前此種改進的項目正在實施階段。

從長遠的角度考慮了冰銅泥處理的問題,也進行探索性的改進了粒化噴頭和生產操作,同時也新建了一套冰銅泥處理設施,增設了圓錐沉降槽進行固液分離,預計在明年可以投入使用,這些都提升了無水粒化的運行能力。

3.3 煙氣系統問題分析及處理

煙氣系統問題分析,主要原因是系統設計風量偏小,在硫酸環集系統入口前與熔煉環集煙氣進行交匯,出現干涉封堵現象,在平時不生產排放的過程中,粒化系統的環境較好,但在排放過程中,特別是熔煉爐和吹煉爐同時排放時,冰銅粒化系統的煙氣會出現外溢,粒化室也容易出現“放炮”[3]現象。

針對此種生產情況,由于原始設計的問題,在正常生產中無法解決,只有通過充分挖掘生產潛能,對熔煉和吹煉及其粒化煙氣進行組織優化,解決或降低整個生產系統中的煙氣外溢問題。與此同時也對現有粒化室的閥門進行改進,減少兩臺粒化室同時抽煙氣的問題,有目的降低煙氣系統的負荷。在祥光生產過程中對粒化系統煙氣專門設置了一套煙氣處理系統,給企業的生產提供了理論和實踐的支持,從長遠考慮看,還是需要單獨建立一套煙氣處理系統或增加硫酸處理煙氣的能力。

4 結論

祥光銅業的粒化系統在該企業的應用沒有很好發揮出祥光專利的優越性,原因有很多種,這也給使用的企業員工在無水粒化的水平上提高了一個臺階。分析無水粒化的系統和原有成熟的水淬系統,無水粒化的提升空間還是很高。