影響顎式破碎機破碎腔分層的參數研究

熊紹俊,何志敏,姜俊雄

(南昌礦山機械有限公司,江西 南昌 330004)

以顎式破碎機作為研究方向,以往行業多以工作人員工作經驗作為整機機構設計依據,并沿用簡擺式破碎機相關方法,但是近年來,以行業技術發展作為背景,該方法的應用將難以滿足當前顎式破碎機設計精確性要求,因此,工作人員應以破碎腔分層著手,明確具體影響參數,應引進計算機仿真技術,完成數學模型構建,落實主軸轉速設計工作,提升顎式破碎機性能。

1 顎式破碎機破碎腔分層概述

1.1 顎式破碎機工作原理

在各類顎式破碎中,復擺顎式破碎機常見度較高,也是本文的研究項目。其組成主要包括定顎板、動顎板兩個部分,前者主要在機架前壁安裝,而后者主要負責完成周期性往復運動。兩者之間另外存在18°~22°的夾角,其中,如果設備為中型,則取值為18°~20°,如果設備屬于中小型設備,取值為20°~22°。兩者之間還另外存在工作區間,完成物料破碎處理[1]。

該設備工作原理如下:可將設備進一步向曲柄搖桿機構進行簡化。其中,曲柄部位、動顎部位以及肘板分別為主軸以及連桿、搖桿,借助曲柄,可有效推動動顎工作,并完成周期性往復運動。在給料口中,設置其與定顎之間的最遠距離為E0,將動顎松邊設置為E0MO。在排料口中,將其與定顎最遠位置設置為M1,則動顎緊邊設置為E1M1。當動顎運動趨勢為從緊邊到松邊,則在這一階段,物料處于下降狀態,而反之物料將會受到擠壓影響,導致破碎,最終在破碎腔中排出。

1.2 破碎腔分層理論

針對傳統破碎腔分層,如果動顎向緊邊運動,在擠壓的作用下,物料將會被破碎處理,并在動顎返回過程中,呈現下落狀態,直到再次相遇,在這一過程中,掉落距離與破碎層高度相符。分層理論存在以下問題,例如:①如果動顎、動顎在物料下落過程中高度相同,不考慮動顎對物料造成的影響,保持定額不動狀態,當物料進入到定顎處,在重力的作用下,物料將會呈現下拋運動狀態,導致不同位置物料位移不同。②傳統分層形式對壓實點的認識相對偏頗,認為不同動顎點位進入壓實點時刻相同,而本文研究顯示,對比進入壓實點時間,排料口優先于給料口。

2 影響破碎腔分層參數

通過在分析動顎運動方式的同時,完成物料運動方式分析,經實時仿真,可對物料下落情況進行模擬,并完成破碎腔分層工作,確保能夠建立出完整的分層模型。下文將進一步對分層影響參數進行分析,并借助相應的軟件,完成權重分析。

2.1 構建分層模型

本文研究使用曲柄轉速規格為240r/min。在動顎物料中,需要將初始速度設置為豎直分量,并進一步進行下拋運動處理。確定下分界點為排料口,并逐步按照向上方向完成尋找,如果物料在動顎附近下落,則需要在一段時間后,進入到下分界點運動軌跡中,并在動顎擠壓處理下,實現破碎,進而形成上分界點。借助這一方法,可逐步確定動顎分界點[2]。

如果定額傾角不計入到影響因素中,將定顎物料進行自由落體運動,如果物料層數相同,則下落時間也處于相同狀態。設置下分界點為排料口,則需要按照向上的方向,尋找分界點位置,連接相同層數的動顎以及定顎,進而實現破碎腔分層。

2.2 分層影響參數

2.2.1 主軸轉速

保持相同幾何參數,確保外部條件一致,將曲柄轉作為唯一變量,可具體對分層、轉速之間的影響進行判斷。在曲柄轉速中,區域范圍為150r/min~200r/min,分層可達到6層,而區域范圍為200r/min~250r/min,分層在2~5層,區域范圍低于100r/min,分層受影響較小,區域范圍高于250r/min,同理。

2.2.2 四桿機構

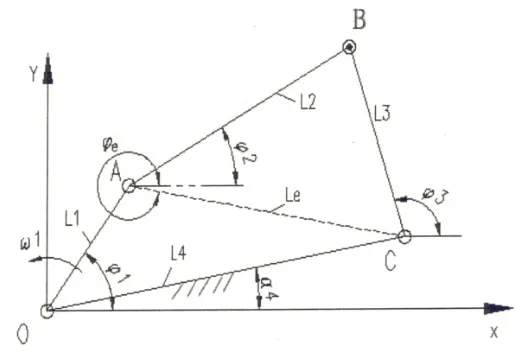

圖1 復擺顎式破碎機四連桿機構示意圖

在顎式破碎機中,針對四桿機構,其尺寸以四部分為主,即L1、L2、L3、L4,其中,L1為曲柄,位于主軸AO中,L2為連桿,位于動顎AB處,L3為搖桿,位于肘板BC處,L4位于機架CO處。而上動顎板尺寸包括4個部分,即L5、L6、L7、L8,不改變其他參數,分別以L1、L2、L3、L4、L5、L6、L7、L8作為變量,完成破碎腔層數分析。

不改變其他參數,單一改變曲柄L1桿長,改變長度范圍為10mm~20mm,觀察破碎腔分層情況。分層數將會隨著桿長增加而呈現整體縮小趨勢,當桿長為10mm~14mm范圍內,層數未出現明顯變化,而當桿長為15mm~19mm范圍內,層數出現明顯減少趨勢。

法國加利埃尼將軍巧用摩托化運兵術使法軍化險為夷。幾天前,他已命令組織一支出租汽車運輸車隊。但是到了1914年9月6日,他看到已經組織的出租車數量實在是太少了,必須立即將所有可以利用的出租車改做運兵車。晚間8時,將軍決定組織一支出租車大軍,運送上萬名官兵趕赴前線。

保留其他參數不變,單一改變連桿L2桿長,試驗調整范圍為1400mm~1500mm,觀察破碎腔分層情況。結果顯示,在L2桿長增加的情況下,破碎腔整體呈現減少狀態。具體而言,當桿長處于范圍1410mm~1440mm,層數并未發現明顯變化,而當范圍提升到1450mm~1500mm,層數開始逐步縮小。

其他參數不發生變化,僅改變搖桿L3桿長,調整范圍保持在450mm~650mm,對破碎腔分層情況進行觀察。當桿長范圍為450mm~570mm,分層呈現增加趨勢。當桿長范圍為630mm~650mm,則分層將會呈現輕度下降。在桿長增加的情況下,整體分層處于先增大、后減小的狀態。其中,層數增加桿長范圍為450mm~550mm,層數減少桿長范圍為550mm~650mm,層數峰值桿長長度為550mm。

如果不變化其他參數,在150mm~300mm范圍改變桿長L5,在桿長增加的情況下,分層將會出現數量減少趨勢。而在400mm~500mm范圍內改變桿長L6,在桿長增加的情況下,分層呈現整體增加現象。

其他參數均不作改變,調整桿長L7,長度調整范圍為400mm~500mm,分層數量不變桿長范圍為400mm~480mm,而分層從18層到20層桿長范圍為480mm~500mm。調整桿長L8,長度調整范圍為600mm~750mm,分層數量與桿長呈正相關關系,即桿長提升,分層也隨之上漲。

2.3 影響分層因素權重

以上文參數分析作為依據,本文進一步對各項因素影響權重展開分析,因為破碎腔分層涉及參數較多,影響因素也相對較多,僅通過觀察,難以得到準確結論,因此,本文主要借助SPSS Modeler軟件,完成各項數據分析工作。

具體而言,需要先構建出完成的數據流模型,并將上文獲取到的表格帶入到SPSS Modeler軟件中,選擇訓練分區(訓練函數模型)占據70%,選擇測試分區(校驗函數模型準確性)占據30%。前者主要在軟件神經網絡模塊中訓練權重,將各因素輸入后,隨機賦予權重,以W1~W9表示。借助加法器,并配合使用激活函數,可有效獲取分層數,由于數據與仿真分層數相對應,而借助賦予權重,兩者將會存在偏差情況。因此,需要合理調整賦予權重,確保實際分層數與仿真分層數相接近,在最大程度上控制誤差值。

以神經網絡模塊展開分析,在參數方面,完成各因素輸入工作,并將實際分層數設置為目標,共包括兩種神經網絡,即BP、RBP,本文主要應用前者,點擊后,經處理,模塊自動生成預測變量。

針對神經網絡隱藏層,其共包括破碎層7個,經誤差處理,最終模型準確度較高。結合本文研究顯示,對比各類分層影響因素,轉速影響最高,可達到0.46,其余影響因素均處于0.2以下,與動顎上尺寸相比,四桿機構影響因子相對較高。

在完成模型構建后,為有效實現賦予權值檢驗工作準確性,可借助測試分區完成。其中,以仿真分層數為水平坐標,以預測分層數為縱坐標,兩組數據越接近,則說明準確性越高,經檢驗y=x,證明本文研究數據具有良好的可靠性。

基于動顎分界點尋找,需要確定像雨點位置,并集中對物料下落方式進行探索,借助有效方法,確保仿真速度顯著提升。同時,利用SPSS Modeler,可具體判斷分層影響參數,最終得到結論如下:轉速與破碎腔層數呈正比例關系,如果轉速提升,破碎層也會呈現增加趨勢,具體影響因子為0.46。

3 結語

綜上所述,借助MATLAB,可完成破碎腔分層模型構建,并具體對主軸轉速與分層之間的影響進行分析,判斷相關幾何參數。在其他分層影響因素中,其因子均處于0.2以下,并且與動顎結構尺寸相比,四桿機構具有更高的影響因子。