質量門控制方法在飛機總裝環節的探索與實踐

蔣德成,茹 博,賈 濤,魯 滔

(航空工業成都飛機工業(集團)有限責任公司,四川成都 610092)

0 引言

飛機制造作為航空工業領域中的一項重大環節,其制造流程的復雜性、學科的多樣性、質量的可靠性是一架飛機從無到有的關鍵節點。保證每個部件的質量,是機體功能、性能的完整展現,同時也是飛行安全的前提。飛機總裝環節要經過產品安裝、系統集成、功能分級試驗等過程[1],既是形成整機的最后環節,也是整機質量狀態形成的核心階段。將飛機總裝環節的質量監控到位,是飛機在全生命周期內安全使用的重要保障。因此,在飛機總裝工程實踐中對于質量門的控制方法進行研究是非常必要的工作。

1 飛機總裝階段的劃分

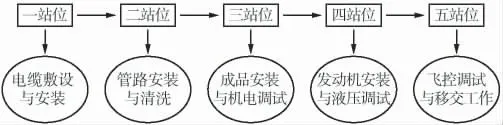

以某型飛機為例,介紹總裝的主要工作內容,并按照工作性質、工種、上下承接關系,將其分為5個小階段。在飛機部段件形成后,即進入飛機總裝的工作階段,部裝交付至總裝包括機身和大部件,總裝涉及的工作包括安裝和調試兩大方面,這兩大方面也存在交叉和并行。一般將飛機總裝工藝流程劃分為電纜敷設、附件安裝、大部件對合、成品安裝與綜合測試[2]。根據工藝流程結合實際生產狀況,實現高效的總裝工作,根據脈動式生產的構想,將總裝工作分為5個站位:一站位負責電纜敷設;二站位負責各類管路安裝與清洗;三站位負責成品安裝與機電系統工作;四站位負責發動機安裝,液壓系統工作;五站位負責飛控、移交等工作(圖1)。

圖1 總裝階段5個站位的劃分

2 質量控制面臨的形勢

飛機總裝環節的工作較為繁重,在生產任務急劇增長的情況下,生產和質量之間的辯證關系日益凸顯:生產的有序推進可降低質量問題發生的風險,高質量的產品制造是生產順利推進的有力保障,但實際上生產壓力的增加往往給質量控制帶來更大的壓力。

以脈動管理的五站位為例,在飛機從部裝交付之后,按站位順序進行飛機總裝工作,但由于設計更改、缺件、不合格品等情況的影響,考慮到生產的節拍問題,不能做到一站位工作全部完成后再交付至二站位進行工作,這時就會面臨是否可移交至下一站位的問題。當移交后,又會存在多站位交叉并行作業的情況。由于各站位的工作性質和工作內容不同,在交叉作業中會存在根據飛機狀態不同安排不同的工作。多人員、多工種的交叉作業勢必會給質量控制與安全帶來很大的風險,據不完全統計,一條遺留問題就會引發一條不合格通知單的產生,較多的交叉作業會帶來更大的安全隱患。

生產制造過程中,在站位之間未形成一定的質量交付要求,導致站位之間交付較為隨意,未進行質量把關和控制,更多依賴檢驗人員對整機的總檢,而總檢本身的時間短、檢查較為倉促,無法系統和全面的進行檢查,如此一來更多的細節性問題在總裝環節并未暴露,而被用戶發現,帶來惡劣的影響。

綜上所述,對于飛機總裝環節質量控制面臨的問題有:①各站位的移交沒有標準和要求;②交叉并行工作較多,質量控制風險高;③質量控制關口過于滯后;④飛機狀態清理難度大。

3 質量門控制策略的構建

3.1 質量門的引入

基于飛機總裝環節質量控制面臨的問題,有必要考慮如何將質量管控落實到位,首先就要對生產過程進行有效管控,才能保證最終產品的質量。質量門又名質量閘,是奔馳公司最早使用的一種產品質量管理方式。這種方式被譽為目前世界領先的十大生產實踐之一[3]。其核心內容有:在生產過程中設置檢查驗收點,像一道閘門,避免產品特性形成后,再進行糾偏;在每個門對產品進行檢驗檢測,若不符合規定則不允許產品交付;將質量門管理思想引入飛機總裝環節,將總裝分為5個站位后,在每個站位設置質量門檻,對于各站位交付實施門檻控制,加強總裝環節的過程控制,從而保證產品質量受控(圖2)。

圖2 5個站位設置交付門檻

3.2 質量門構建的必要性

(1)提高制造質量。飛機總裝環節是質量產生的重要環節,而面臨生產進度的要求,各站位交付無標準要求,更多的質量驗收在工序和總檢,工序中更多的是驗收功能、性能,未進行系統檢查,而整機形成后總檢的時間有限,未能系統性的對飛機全機進行全面檢查。質量門工作的開展,對于站位之間的質量控制非常有效,在站位之間進行了一次狀態清理和站位總檢,將問題暴露在各站位交付環節,而不是在總檢或用戶驗收,將問題盡可能的暴露在生產制造前端,避免制造后端再提出問題而造成排故等資源的浪費,同時降低無序生產發生質量問題的風險。

(2)促進有序生產。在現場進行調研了解到,由于生產任務的緊急,各站位之間日常工作安排較為無序,很多時候,應生產的要求,都處于“救火”狀態,進行各種應急事件的處理,很大一部分原因是由于各站位的交付不清楚,工作狀態常有交叉,操作者對于各自站位在哪架飛機從事哪部分工作不明確而導致的。質量門工作的推進,將各站位的交付工作設定門檻,每個站位必須在各自站位完成相關的工作之后,才能交付至下個站位,這樣形成一種有序的生產,在每個站位的飛機,整體狀態清楚明了,避免了因各站位的工作交叉而產生的生產混亂,也會降低無序生產帶來的質量安全隱患。

3.3 質量門構建要素

3.3.1 交付最低門檻建立

通過評估各站位人力資源情況、梳理各站位的工作量、結合歷史數據、征詢下一站位開工的需求等,設置各站位交付的最低門檻要求。此最低門檻要求需要完成AO(Assembly Outline,裝配大綱)的數量,它包括兩部分,一部分是此站位必須完成的工作,另一部分是其余AO:必須完成的工作幾乎是每架一樣,不會改變;其余AO是根據設計更改情況、缺件情況、不合格品情況進行變化,其工作內容可能變化;但總數必須達到設定值,方可提交移交工作。

3.3.2 狀態清理設置

飛機狀態清理是保證飛機制造符合設計要求的保障,總裝是制造的最后環節,其狀態清理尤其重要,而最終交付狀態清理包括內容復雜。為保證狀態受控,借助質量門,在各站位交付時實行站位狀態清理,將最終狀態清理劃分為各站位的清理,最終交付的狀態為各站位遺留問題的累加。這樣可避免因狀態復雜造成技術狀態的受控,從過程予以控制。規定各站位在狀態清理時,清理內容包括AO完成情況、缺件情況、不合格品情況、不一致處理單情況、設計更改完成情況、成品履歷本情況、工藝指示單情況、站位間接收問題情況等。

3.3.3 站位專項檢查

站位專項檢查是站位移交的重要環節,由移交站位發起流程,接收站位實施實物質量檢查的專項活動。根據各站位實際工作特性在實物檢查時進行針對性的實施。例如:一站位負責接收檢查部裝交付的機身質量和整機電纜敷設,一站位移交時二站位著重對電纜的敷設及安裝情況進行專項檢查,而部裝交付的機身質量由一站位進行把控。依次類推,后續站位移交專項檢查時只需將檢查重點放在上一站位的主要工作上即可。各個站位通過站位專項檢查活動能有效減少站位之間交叉作業的頻率,保證整機裝配過程中的各個階段的實物質量,為整機質量提升打下堅實的基礎。

3.3.4 接收問題閉環歸零

接收問題的閉環歸零是整機質量門實現過程控制的重要手段。規定站位間接收問題歸零率為100%,不處置完畢不允許交付至下一站位。飛機在本站位工作期間產生的不合格品也應及時處置,個別暫時無法處置的需明確處置意見,建立站位遺留問題清單傳遞至下一站位。接收站位在實施站位專項檢查時所提出的問題會以清單的方式傳遞至移交站位手中,移交站位在接到接收問題清單后在規定時間內組織實施排故,確保所有問題及時處置完畢后方可移交。接收問題的閉環歸零能很好地“消化”總裝整機裝配各個階段所產生的問題,使過程質量受控。站位之間問題的“清零”能大幅減小整機總檢的控制難度,降低無序生產帶來的質量安全隱患。

4 實踐應用

實際通過總裝生產環節連續3架整機裝配的實踐應用,獲取執行前、后各3架飛機的AO歸零率、遺留問題數、不合格問題處置率、操作者責任不合格數進行對比分析,以客觀的數據呈現質量門模式下生產的實際現狀。

4.1 AO歸零率情況

從AO歸零率情況來看,未執行質量門的前3架飛機AO歸零率平均為87.5%左右,執行之后的3架飛機AO歸零率有明顯的上升,平均為94.8%(圖3)。由于在質量門生產模式下設置了站位之間移交的最低質量門檻,各站位的AO歸零總數必須達到設定值才能移交。相比未執行質量門時站位之間的隨意移交,AO歸零數沒有限制,質量門模式下的整機AO歸零率會有所上升,生產也會更有序。但是由于缺件、設計更改、不合格品等因素,AO歸零率在上升至某個數值時會出現較為平穩的走勢,僅可能有小范圍波動。

圖3 AO歸零率情況

4.2 遺留問題數情況

整機交付下一單位時的遺留問題數(僅計算總裝廠責任的遺留問題,缺件、外單位不合格、設計更改等導致的總裝工作未完的不納入統計)情況來看前三架飛機遺留問題數波動較大,但質量門模式下的遺留問題數呈下降趨勢。因整機AO歸零率上升,未完的工序逐漸在減少,所以整機交付下一單位時遺留問題數也相應的呈現下降趨勢。與AO歸零率情況一樣,因缺件、設計更改、不合格品等客觀因素,遺留問題數下降至一定數值時也會出現較為平穩的走勢(圖4)。

圖4 遺留問題數情況

4.3 不合格問題處置率

從不合格問題處置率情況來看,未執行質量門時整機不合格處置率基本維持在82%左右,執行質量門生產模式后整機的不合格處置率有明顯上升,平均處置率達到了96.42%(圖5)。質量門規定,站位之間接收問題的全部歸零以及飛機在站位工作期間產生的不合格問題必須在站位移交前處置完畢,這使得整機大部分不合格問題在各站位移交前已經“消化”完畢,所以整機的不合格處置率會上升。

圖5 不合格問題處置率情況

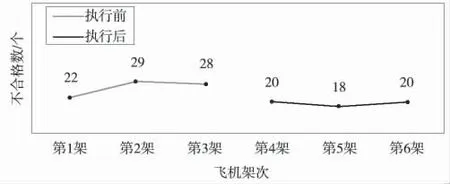

4.4 操作者責任不合格數

以上數據可以看出執行質量門之后內部操作者責任問題數對比未執行質量門時有所減少,且執行質量門的3架飛機操作者責任問題數波動不大(圖6)。上文提到未執行質量門時存在多人員、多工種的頻繁交叉作業,為質量控制帶來了較大風險。質量門讓站位之間的工作形成有序的生產節拍,有效降低了交叉作業的頻率。再結合總裝廠艙位責任制以及上下機管理規定等制度,使得操作者因無序的交叉作業產生不合格問題的風險大大降低,操作者責任的不合格數也隨之減少。

圖6 操作者責任不合格數情況

從以上的數據分析可以看出,質量門模式下的AO歸零率、不合格問題處置率均相比未執行質量門時要高,同時整機交付時遺留問題數、操作者責任不合格數明顯下降。質量門模式下的生產更井然有序,產品質量更加受控。不僅如此,由于質量門在各站位設置的狀態清理環節,使每一個站位移交時該站位的技術狀態都清清楚楚,整機狀態清理時僅為各站位遺留問題的累加,大大縮短了整機技術狀態清理的難度和花費的時間。質量門未執行時一架整機的技術狀態清理需要3~4個人花費2~3 h,執行質量門之后僅需兩人且可在1 h之內清理完成并開出整機合格證,在縮短時間的基礎上明顯提升了工作效率。

因此,質量門的生產模式在整機總裝環節的作用非常明顯,不僅大大減少了站位之間交叉作業的頻率,降低了質量控制風險的難度,而且增強了過程質量控制,降低了整機技術狀態清理的難度,使飛機總裝環節的生產更加有序,整機質量狀態更加受控。

5 結束語

質量門的控制方法目前在總裝環節還處于探索和實踐階段,管控手段和管控要素還處在不斷完善的狀態。后續通過實際的驗證摸索可以進一步豐富控制要素,如站位移交前實施站位總檢、站位移交時遺留問題要按照程序文件辦理正式的內部保留進行控制等,不斷迭代和豐富質量門在總裝裝配環節的控制理念。如果效果理想甚至可以推廣運用至部、段件和大型結構的生產方面,使之形成一種有序的節拍式生產模式,提高過程質量的控制水平和產品的整體質量。