地鐵車站SMW工法樁支撐體系的施工技術

沈 亮

(中鐵十九局集團有限公司,北京 100176)

1 工程概況

某地鐵車站工程采用地下二層三跨箱形結構,島式站臺,站臺寬12 m。車站總長210.2 m,南北端共設風道、風井4處,基坑深度14.49~14.97 m。車站近期頂部覆土0.75~1.0 m,主體結構、風道及出入口三大部分均以明挖順作法施工。車站主體施工采用明挖順作法,主體基坑深度14.5~15 m,設置Φ850 mm×600 mm水泥土三軸攪拌樁(內插HN700 mm×300 mm型鋼),構成圍護結構,基坑土層由上往下依次為填土、黏質粉土、砂質粉土、粉砂夾砂質粉土、黏質粉土等。工程所在區域地下水下部孔隙承壓水(含水介質為6-2層粉砂、6-3圓礫),承壓水對基坑的開挖基本無影響。

2 SMW工法樁施工技術分析

2.1 水灰比的設定

水泥漿液的水灰比宜控制在1.3~2.0,水灰比根據工程地層確定為1.8,樁體水泥參量宜控制在20%~25%,水泥可采用復合或普通硅酸鹽水泥。

2.2 施工方法及成樁順序

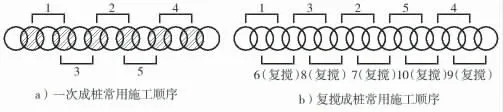

一次成樁和復攪成樁是兩種較為典型的方法,各自的成樁順序如圖1所示。

圖1 成樁順序

為保證樁間咬合穩定,相鄰兩幅的端部單樁重疊套打,以跳打的方式為宜,此舉可較好地避免樁身傾斜現象。立足于現場施工條件以及工程質量要求,選擇的是ZKD85-3三軸攪拌機,在使用前檢驗其性能。

按流程將各項工作落實到位,最終鉆進成樁:

(1)樁位放樣:以設計圖紙為準,精準測放樁位,將誤差控制在50 mm以內,同時在導溝上用紅油漆予以標記。

(2)設定位型鋼:選用2根長度為2.5 m的200 mm×200 mm定位型鋼,將其垂直溝槽方向布設;選用2根長為8~12 m的300 mm×300 mm定位型鋼,將其沿著平行溝槽的方向布設;轉角處設H形鋼,與圍護中心呈45°;設置型鋼定位卡,利用該裝置切實提高型鋼定位的精準性。

(3)樁機就位:以設計要求為準,移動攪拌樁機,使其精準就位后再調整樁架的垂直度。后續,用經緯儀加強測量(原則上應做到每天一次,具體可根據實際情況適當加大檢測頻率)。樁機就位后復核,確保偏差被控制在2 cm以內,否則需繼續調整,直至在許可范圍內。

(4)樁機垂直度校正:在樁架處焊接Φ10 cm鐵圈,在10 m處懸掛鉛錘,利用經緯儀測定鉆桿的垂直度,誤差需在1%以內,此時鉛錘正好通過鐵圈中心[1]。

(5)樁長控制:在鉆桿上設置標記,作為樁長控制工作中的參照基準;若樁長發生變化,則清除該舊標志,并在指定位置增設新標記,按此方法有序施工,靈活控制樁長。

2.3 鉆進攪拌及噴漿的參數控制

攪拌機鉆桿逐步下沉,所處位置為設計樁頂標高處時,用灰漿泵注漿,隨注漿量的持續增加,待漿液到達攪拌頭時,勻速下沉攪拌頭(速度為1 m/min),注漿的同時攪拌、下沉,使水泥漿與原地基土均勻混合。

鉆掘攪拌機下沉到位后,適當向上提升10 cm,進一步利用灰漿泵注漿,期間同步旋轉攪拌鉆頭,整個過程不可中斷。根據前期設計要求,按特定的速度提升鉆掘攪拌機,同時利用滿足行業要求且經過檢驗的監測儀器做實時測量與記錄,得到噴漿量、攪拌深度的具體值。無論在鉆桿下沉還是提升階段,均適當注入水泥漿液。

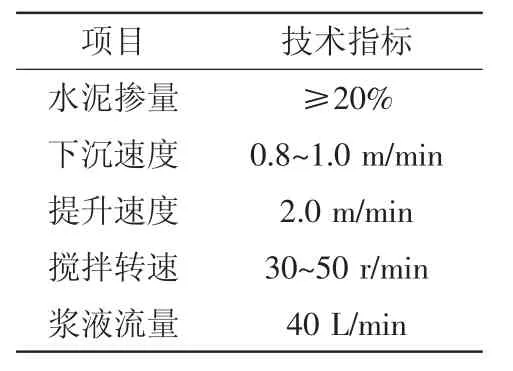

土體與水泥漿需均勻混合,考慮到此方面的要求,重復上下攪拌,但需適當保留部分漿液,其在下一次上提復攪時灌入。按前述方法操作后,制得質地均勻、結構完整的水泥土攪拌樁。成樁施工中的控制指標較多,需根據要求及時檢測與調整,SMW樁主要技術參數具體見表1。

表1 SMW樁主要技術參數

2.4 型鋼插入

型鋼表面平整度需在1‰以內,對接采用內菱形接樁法,在菱形的各角(共4個)預留Φ10 mm小孔。在正式插入前,向型鋼均勻涂抹減摩劑,此材料可以減小摩擦力,以免型鋼難以高效回收。水泥攪拌樁成型后,利用汽車吊機吊裝型鋼,及時檢測并調整型鋼的姿態,使其底部中心對準樁位中心,再以較慢且勻速的狀態下放,將其有效插至樁體內,為保證樁體的垂直度,此過程中利用線錘控制,隨后用經緯儀校核。在定位型鋼處設高程控制點,設吊筋,用于精準控制型鋼頂部高程,確保實測值與設計值的誤差在±5 cm以內。經前述的調整后,用雙頭F形卡固定,以免在后續施工中對該樁體造成擾動性影響[2]。

2.5 型鋼回收

地下主體結構施作結束后,測定其強度,滿足要求后,在汽車吊機的配合下起拔回收型鋼。

3 土方開挖及鋼支撐的設置

3.1 土方開挖

工法樁架設支撐設置1.2×1.5 m的圍檁,基坑上部1.5~2.0 m摘帽土方由SK330型挖機開挖,在現場配備運輸車輛,由其運輸開挖產生的土方。安排專員清理冠梁處的多余土方,立模并澆筑混凝土,由此形成冠梁結構:一至二層開挖所用設備為SK330型大挖機和SK135型小挖機;三至五層則將SK330型大挖機調整為SK230型加長臂挖機,利用自卸車運輸,其他設備不變。

各斷面的開挖遵循的是自上而下的順序,共分為5個步驟,具體如下:①第一步,施作SMW圍護樁及樁頂冠梁,待此類結構成型且無質量問題后,組織開挖作業,直至第一道鋼圍檁下0.3 m處為止;②第二步,開挖至第二道鋼圍檁下0.3 m處;③第三步,開挖至第三道鋼圍檁下0.3 m處;④第四步,開挖至第四道鋼圍檁下0.3 m處;⑤第五步,人工開挖,直至到達基坑底部位置為止,若滿足要求則設置混凝土墊層。

需注意的是:在第一步至第四步的開挖施工中,每完成一步的開挖后均設置一道鋼支撐,由此共形成4道鋼支撐結構;土方開挖期間加強對高度的檢測與控制,使用水準儀或全站儀復核,開挖要重點關注拐角點滲漏水。

3.2 鋼支撐的設置

鋼支撐施工是開挖階段的重點工作內容,每層土方開挖至圍檁下30 cm時,隨即設置鋼圍檁,將鋼管支撐和鋼系梁架設到位。按照“基坑開挖→設置腰梁→吊裝鋼支撐→施加預應力→固定活動端楔頂”的順序施工鋼支撐。

隨土層開挖進程的持續推進,待其到達設計的鋼圍檁架設位置后,全面清理分布在圍護結構處多余的水泥土,保證型鋼維持潔凈的狀態;此后,焊接牛腿支撐架,設置鋼圍檁;受結構尺寸、施工工藝等方面的影響,鋼圍檁與圍護結構間存在空隙,采用C30細石混凝土的方法填充,保證結構間的連接穩定性。車站主體鋼支撐的尺寸不盡相同,最大長度20.4 m,重量4.8 t,經拼裝后構成鋼支撐結構,成型后若滿足質量利用汽車吊吊裝,確保鋼支撐可以穩定在鋼圍檁上,若無誤則對端部采取固定措施[3]。

鋼支撐固定工作落實到位后,將2臺液壓千斤頂布設在活動端支撐兩側,兩者同步作業,對稱逐級施加預應力,期間加強檢測與控制,保證施加預應力的精準性,滿足要求后利用鋼楔鎖定支撐,起到加固支撐的效果。按照與標準段相同的方法架設斜支撐,前期施工中已經在圍護結構內部插入工字鋼,此時于該工字鋼處焊接端面與三角鋼板撐座(此裝置與斜支撐軸線保持垂直的位置關系),進而切實增強結構的強度,以免其在后續的施工中出現失穩現象。

4 監測結果分析

圍繞圍護結構、鋼支撐兩處的監測結果展開分析,水平位移曲線如圖2所示。

圖2 SMW樁水平位移

基坑開挖過程中,土體的位移量增加,最大位移的深度隨之增加,并在基坑開挖到設計位置后產生最大的土體變形量;在后續的底板施工中,變形逐步趨穩。可以發現,土體最大位移發生在12 m左右,其對應的是第4層支撐和底板間,達到28 mm,但滿足要求(≤30 mm),因此在許可范圍內,達到一級基坑的標準。

5 結語

綜上所述,SMW工法樁在地鐵車站施工中具有多重應用優勢,是一種兼顧安全、質量、效率等多重要求的良好方法,有利于創設優質的施工環境,以便后續建設工作的高效開展。以地鐵車站工程實例為背景,對SMW工法樁支撐體系所涵蓋的關鍵技術展開探討,希望所提的內容可作為類似工程的參考。