微波處理對羊毛織物染色性能的影響

付世盼,高 勝,陳志鵬

(1.武漢依翎集團 武漢市依翎針織有限責任公司研發中心,湖北 武漢430000;2.武漢紡織大學 紡織科學與工程學院,湖北 武漢430020)

羊毛作為一種天然纖維,因其吸濕性好、不易沾污、耐酸耐堿等特點,近年來備受大眾喜愛,但其獨特的纖維鱗片結構,對其染色性能有一定的影響。傳統改善其染色的方法是通過剝除羊毛鱗片來提高羊毛的染色性能,然而這種方法需要添加氯化劑,因此這種方法不僅對材料本身損害大,而且處理后廢液排放到環境中易造成環境污染。微波技術作為一種物理處理方法,不涉及化學品,不存在廢水處理問題,且微波加熱具有好的穿透性以及處理時不需傳熱,因此可大大縮短染色時間,實現織物的快速勻染,從而降低能耗,提高上染率和色牢度。采用微波技術對羊毛織物表面進行處理,探討了微波輻射功率、微波固色時間對羊毛織物染色性能的影響。

1 試驗部分

1.1 材料和儀器

織物:80%羊絨,橫向密度為26根/5 cm,縱向密度為46根/5 cm,織物組織為1+1羅紋的羊毛針織布。

染料:NAVY S-G活性染料,酸性媒染藍B染料。

助劑:勻染劑,25%質量分數的氨水,尿素,亞硫酸氫鈉。

儀器:手搖緯編橫機,軋染機,RE-52A旋轉蒸發器,Datacolor 110TM型電腦測色配色儀,KG85染色機電腦,多纖維布,烘箱,WP700SL17格蘭仕微波爐,CTA評定沾色用灰卡。

1.2 染色工藝

1.2.1 配方

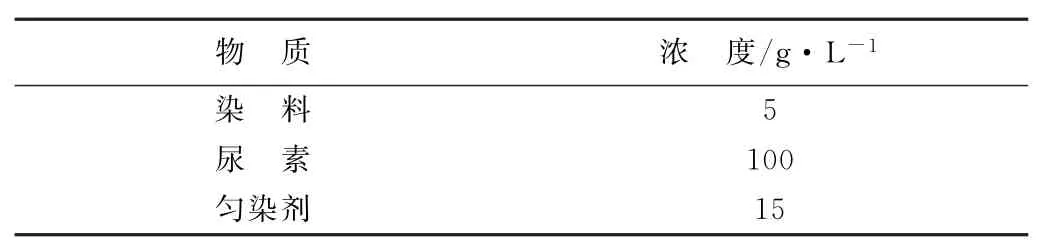

NAVY S-G活性染料配方見表1。

表1 NAVY S-G活性染料配方

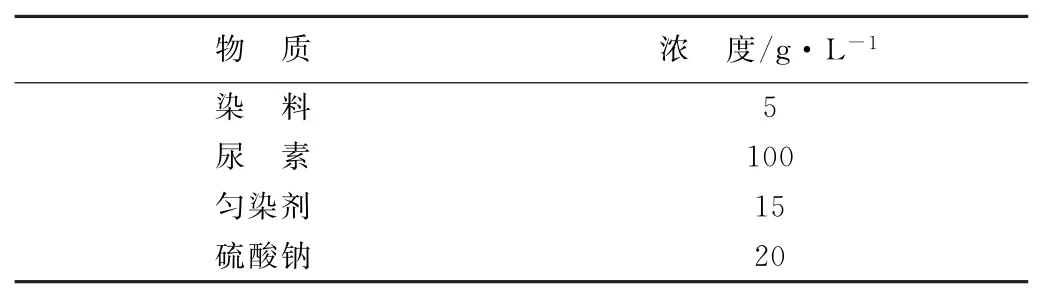

酸性媒染藍B染料配方見表2。

表2 酸性媒染藍B染料配方

1.2.2 流程

(1)浸軋染液(二浸二軋),軋余率為80%→微波加熱固色→40℃水淋洗→80℃下用氨水在p H=8.5條件下水洗15 min→再用水淋洗1次。

(2)浸軋染液(二浸二軋),軋余率為80%→打卷堆置(20~30℃,24 h)→40℃水淋洗→80℃下用氨水在p H=8.5條件下水洗15 min→再用水淋洗1次。

1.3 試驗方案

將羊毛織物分別用NAVY S-G活性染料和酸性媒染藍B染料軋染,再利用微波爐對軋染后的羊毛織物進行固色,探討羊毛針織物最佳微波固色工藝條件,其探討方案如下:

(1)在微波固色時間為3 min,微波輻射功率分別為100、150、400、550、700 W條件下,測試羊毛針織物的得色量;

(2)在微波輻射功率為700 W,微波固色時間分別為1、2、3、4、5、6 min的條件下,測試羊毛針織物的得色量;

(3)對羊毛針織物采用傳統的堆置固色方法進行固色,然后與微波固色最佳工藝下的羊毛針織物進行比較,分析微波固色工藝的利弊。

1.4 測試方法

采用Datacolor 110TM型電腦測色配色儀,測定得色量K/S值。

采用Datacolor 110TM型電腦測色配色儀,測定氨水洗前、洗后的染色織物的K/S值。然后按公式(1)計算固著率(F):

對染色樣品采用均勻取樣原則,在Datacolor 110TM型電腦測色配色儀上對各部位隨機測定20個點的明度(或亮度)L,彩度(或純度)C和色調(或色相角)H的平均偏差S以及平均色差ΔE,并以其數值大小分析其勻染性。

參照AATCC61-2A-2003水洗色牢度測試法,測定皂洗牢度。

2 結果與討論

2.1 微波輻射功率對羊毛針織物表觀得色量的影響

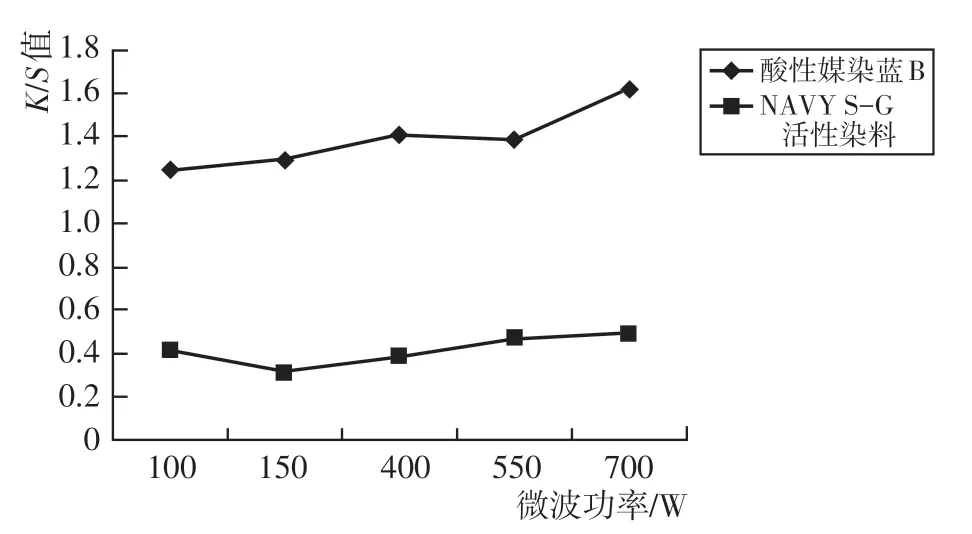

采用1.2.1中的染色工藝配方和1.2.2(1)的染色工藝流程對羊毛針織物進行染色,在微波固色時間為3 min,微波輻射功率分別為100、150、400、550、700 W條件下,探討不同微波輻射功率對羊毛得色量的影響,結果如圖1所示。采用微波對羊毛針織物進行加熱固色時,隨著微波輻射功率的增加,纖維中的極性分子的偶極受到微波高頻電場也不斷增強,纖維分子間發生頻繁的摩擦從而發熱,將微波轉化成更多熱能,而使染料分子獲得更多的動能,纖維因吸收較大的熱能而膨化,羊毛針織物的得色量隨之提高,且在微波處理功率為700 W時,酸性媒染藍B和NAVY S-G活性染料軋染的羊毛織物的K/S值皆達到最大,分別為1.6、0.5。

圖1 微波輻射功率對羊毛染色織物表觀得色量K/S值的影響

2.2 微波固色時間對羊毛織物表觀得色量的影響

采用1.2.1中的染色工藝配方和1.2.2(1)的染色工藝流程對羊毛針織物進行染色,在微波功率為700 W,微波固色時間分別為1、2、3、4、5、6 min的條件下,研究不同微波固色時間對羊毛得色量的影響,結果如圖2所示。隨著固色時間的增加,經過NAVY S-G活性染料和酸性媒染藍B染料軋染后的羊毛針織物得色量呈現增加趨勢。對于NAVY S-G活性染料軋染的羊毛織物,當微波固色時間達到5 min時,羊毛針織物的微波固色已經基本完成。當微波固色時間大于5 min時,羊毛針織物表觀得色量無顯著變化;而對于酸性媒染藍B染料軋染的羊毛針織物,當微波固色達到4 min時,羊毛針織物的微波固色基本完成。當微波固色時間大于4 min時,羊毛針織物得色量無顯著變化。因為微波輻射處理可以實現短時間迅速升溫,從而達到對羊毛針織物快速上染固色的目的,所以文中所選2種染料,活性染料采用微波固色5 min,軋染的羊毛織物的得色效果最好,而酸性媒染采用微波固色4 min的軋染羊毛織物的得色效果最好。

圖2 微波固色時間對羊毛針織染色織物表觀得色量K/S值的影響

2.3 微波加熱固色與傳統羊毛軋染堆置固色對比分析

采用1.2.1中的染色工藝配方和1.2.2(1)、1.2.2(2)的染色工藝流程對羊毛針織物進行染色,染色工藝流程1.2.2中NAVY S-G活性染料的軋染針織物處理條件為:微波功率700 W,微波固色時間5 min;酸性媒染藍B染料的軋染針織物的處理條件為:微波處理功率700 W,微波固色時間4 min。對比分析了微波加熱固色與傳統的羊毛打卷堆置固色后羊毛針織物的表觀得色量和固著率。

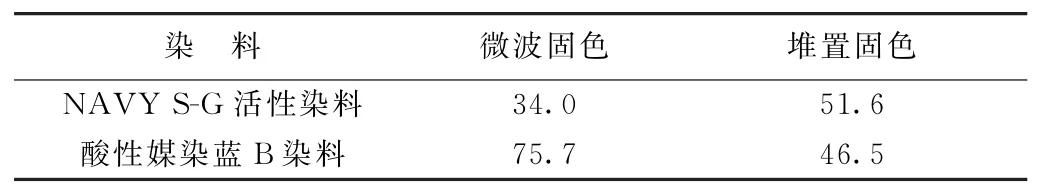

由表3可以看出,在常溫條件下,由于水分子是以高有序的層狀或者束狀形式存在的,采用微波處理的方法,可以誘導水分子的振動,使水分子以層狀或者束狀的形式破裂,促進染料在水中的擴散速率。因此羊毛針織物軋染堆置固色染料比微波處理固色染料的擴散速率低、反應小、固色慢;采用微波對羊毛針織物進行加熱固色,當微波固色時間達到2種染料的最佳染色工藝時間時,已經接近羊毛軋染堆置24 h的得色量。由表4可以看出,采用NAVY S-G活性染料染色的羊毛針織物經微波加熱固色的固色率相對于軋染堆置固色較低,這與微波加熱固色時間短,染料還沒有充分和羊毛纖維發生牢固價鍵結合有關;而經酸性媒染藍B染料染色的羊毛針織物經微波加熱固色的固著率為軋染堆置固色率的1.6倍。因此采用微波處理固色效果優于軋染堆置固色效果。

表3 染色后羊毛織物表觀得色量K/S值

表4 染色后羊毛針織物固著率 單位:%

2.4 勻染性

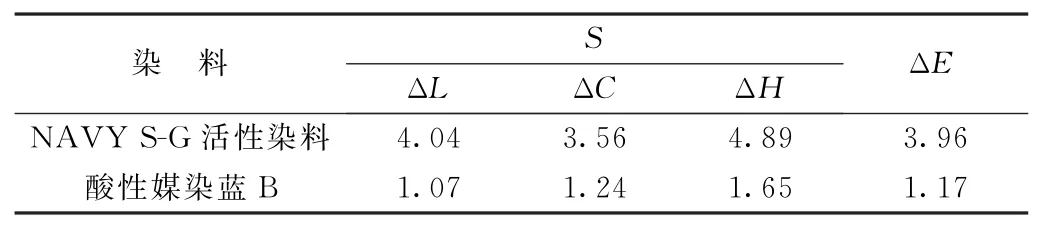

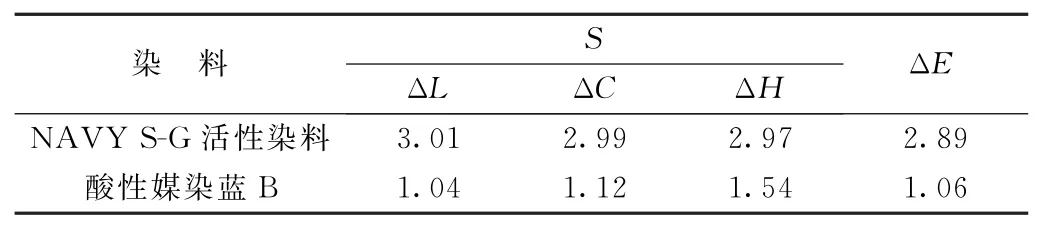

采用1.2.1中的染色工藝配方和1.2.2(1)、1.2.2(2)的染色工藝流程對羊毛針織物進行染色,NAVY S-G活性染料染色的微波功率為700 W,微波固色時間為5 min;酸性媒染藍B染料染色的微波功率為700 W,微波固色時間為4 min。研究羊毛針織物堆置固色后和經微波固色后的勻染性,結果見表5和表6。羊毛針織物經微波固色對比傳統的堆置固色具有較好的勻染性,微波加熱時,熱量首先迅速深入到物品內部,然后從內部對整個物品進行加熱,因而固色效果較均勻。

表5 羊毛針織物堆置固色后的勻染性

表6 羊毛針織物經微波固色后的勻染性

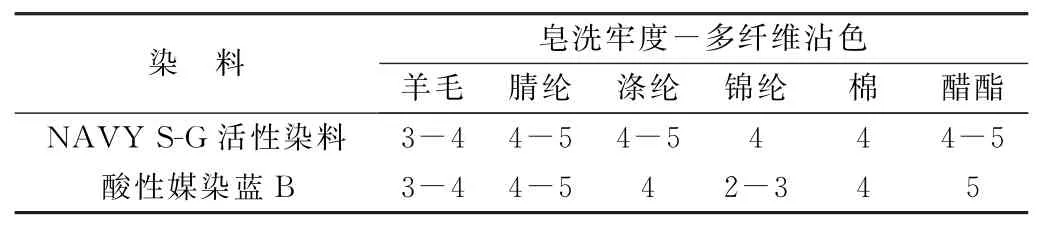

2.5 耐皂洗牢度

采用1.2.1中的染色工藝配方和1.2.2(1)、1.2.2(2)的染色工藝流程對羊毛針織物進行染色,NAVY S-G活性染料染色的微波固色功率為700 W,微波固色時間為5 min;酸性媒染藍B染料染色的微波固色功率為700 W,微波固色時間為4 min。研究羊毛針織物經微波固色后和經傳統堆置固色后的染色牢度,結果見表7和表8。采用NAVY S-G活性染料染色經微波固色后的羊毛針織物的染色牢度雖然不及傳統堆置固色后的羊毛針織物的染色牢度,但也具有較好的染色牢度,其皂洗牢度平均都在4級以上;采用酸性媒染藍B染料染色經微波固色后的羊毛針織物相對于NAVY S-G活性染料染色而言,其染色牢度不及活性染料,但總體而言,其皂洗牢度值平均也在4級以上,接近傳統堆置固色后的羊毛針織物的染色牢度。

表7 羊毛針織物經微波固色后的皂洗牢度單位:級

表8 羊毛針織物經傳統堆置固色后的皂洗牢度 單位:級

3 結論

(1)采用微波對羊毛針織物進行加熱固色時,隨著輻射功率和時間的增加,羊毛的得色量加深,對于NAVY S-G活性染料而言,其最佳微波輻射功率為700 W,微波固色時間為5 min;對于酸性媒染藍B染料而言,其最佳微波輻射功率為700 W,微波固色時間為4 min。

(2)采用微波對羊毛針織物進行加熱固色時,當微波固色時間達到所用2種染料染色各自最佳微波固色時間,已接近羊毛針織物軋染堆置24 h的得色量。采用NAVY S-G活性染料染色時,羊毛針織物微波加熱固色的固色率相對于軋染堆置固色較低;但采用酸性媒染藍B染料染色時,羊毛針織物微波加熱固色的固色率相對于軋染堆置固色較高。

(3)羊毛針織物經微波固色對比傳統的堆置固色具有較好的勻染性,微波加熱時,熱量首先迅速深入到物品內部,然后從內部對整個物品進行加熱,因而固色效果較均勻。

(4)采用NAVY S-G活性染料染色經微波固色后的羊毛針織物的染色牢度雖然不及傳統堆置固色后的羊毛針織物的染色牢度,但也具有較好的染色牢度,其皂洗牢度平均都在4級以上;采用酸性媒染藍B染料染色經微波固色后的羊毛針織物相對于NAVY S-G活性染料染色而言,其染色牢度不及活性染料,但總體而言,其皂洗牢度值平均也在4級以上,接近傳統堆置固色后的羊毛針織物的染色牢度。