基于靜載試驗鋼-混凝土組合箱梁斜拉橋力學特性分析

■陳彰發

(福建省交通建設工程試驗檢測有限公司,福州 350013)

鋼-混凝土組合箱梁通過保留受壓區的混凝土翼板,受拉區只有布置鋼梁,二者之間通過抗剪連接件組合成整體,這樣既不會產生混凝土受拉開裂的問題, 也不會因鋼梁受壓側剛度較弱而發生失穩,同時還具備較高的剛度和較輕的自重。 鋼-混凝土組合箱梁因其具良好的抗扭性能, 在大跨徑的斜拉橋得到廣泛的應用。目前國內學者已在鋼-混凝土組合梁橋理論與計算[1-2]、抗剪連接性能[3-4]等方面作了諸多工作。聶建國等[5]通過精細模型和桿系模型對比分析,證明兩者計算結果吻合良好,桿系模型具有良好的準確度和適用性。 鑒于目前較缺乏針對鋼-混凝土組合箱梁斜拉橋整體結構基本力學行為的試驗數據, 本研究從成橋荷載試驗角度,對鋼-混凝土組合箱梁斜拉橋的結構性能進行分析, 為今后此類橋梁設計及進行荷載試驗提供參考。

1 橋梁概況

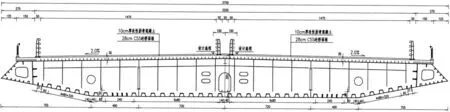

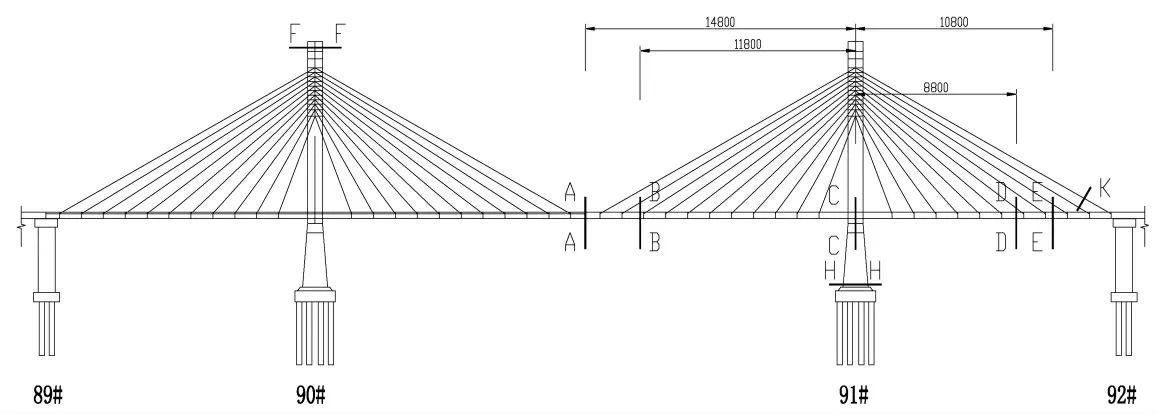

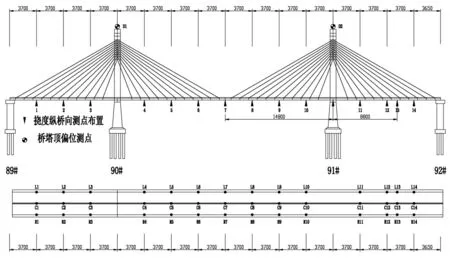

某跨海大橋主橋, 采用全封閉鋼-混凝土組合箱梁、 門型索塔斜拉橋結構, 跨徑布置為147.5+296+147.5=591 m,邊中跨比為0.498∶1,塔的高跨比為0.456∶1。 主橋中跨位于R=16 000 m 的豎曲線范圍內,與兩側邊跨順接(縱坡2.5%)。 采用三跨半漂浮體系,空間密索型布置;索塔與主梁間縱向設置粘滯限位阻尼約束裝置, 支座橫向約束并設鋼阻尼。 主梁:采用抗風性能優異的扁平流線形全封閉鋼疊合梁。 所采用的組合箱梁主要輪廓尺寸為:含封嘴全寬約37.5 m,不含封嘴頂板寬35 m,中心線處高度3.5 m(不含鋪裝)。 索塔塔柱:索塔采用門形,分為塔座、下塔柱、下橫梁、上塔柱和上橫梁等5 個部分。 設計時速80 km/h,設計荷載:公路-Ⅰ級,行車道數:雙向六車道。 該橋主橋立面、平面簡圖見圖1。

圖1 主橋立面、平面圖

2 靜力加載試驗

2.1 模型建立

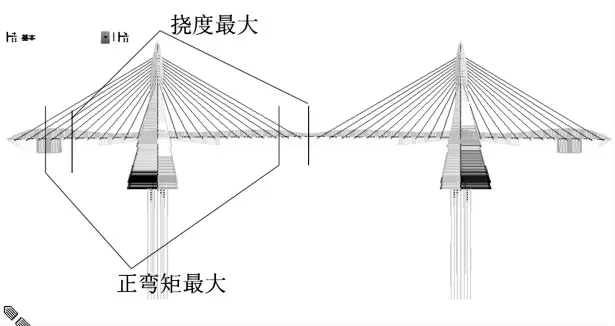

采用midas Civil 對大橋進行建模計算, 斜拉索采用桁架單元模擬,橫梁及塔、墩等構件均采用梁單元模擬,主梁與拉索間的連接采用剛臂的方式實現[6]。 其中組合箱梁截面通過midas Civil 的SPC 計算將混凝土部分換算為鋼材部分[7];拉索截面通過拉索的鋼絲數量和直徑, 面積等效為一個圓截面。樁基礎邊界條件采用Winker 地基梁模擬法(m 法)計算彈性支撐的水平剛度[8]。 設計活載采用公路-Ⅰ級,雙向八車道(根據橋面凈寬確定)進行活載內力計算。 根據橋跨結構的活載內力包絡圖和位移包絡圖, 確定結構的最大彎矩截面和最大撓度截面(圖2~5)。

圖2 主橋主梁橫斷面圖

圖3 主橋立面及現場加載照片

圖4 有限元模型圖

2.2 測試截面確定

圖5 活載內力包絡圖

根據模型活載內力包絡圖確定最大正 (負)彎矩截面,從而確定應變測試截面;通過變形包絡圖確定最大變形截面,從而確定變形測試截面;根據活載索力包絡圖確定最大索力拉索。 由于組合橋型的拉索作用,主梁最大正彎矩截面與最大撓度截面不一致,故撓度及應變工況分開進行。 應變截面測試工況需進行撓度測量進行加載控制。 相應測試截面位置見表1 及圖6 。

圖6 主橋立面、平面圖

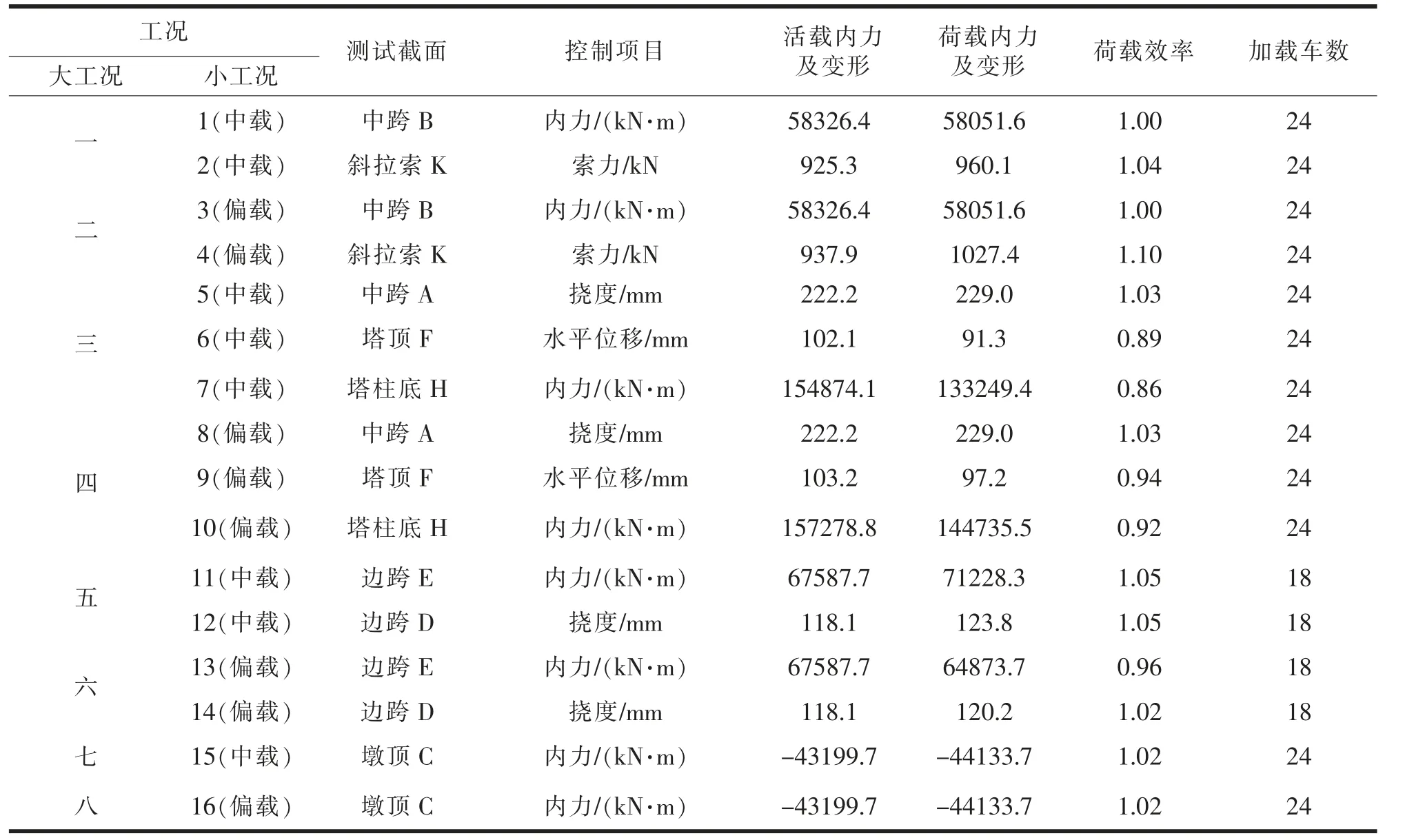

2.3 測試工況

根據測試項目分為16 個小工況, 以主梁工況為主進行工況合并為8 個大工況。 各工況荷載效率見表2。

表2 靜力加載試驗計算值及荷載效率

2.4 測點布置

2.4.1 應變測點布置

斜拉橋的應變測試結果反映了橋梁在荷載作用下發生的內力或應力變化大小,也是橋梁靜載試驗的主要測試數據之一。 斜拉橋共設置了120 個應變測點。 其中91# 塔共12 個,主梁共108 個,詳見圖7~9。 本次混凝土構件應變采用振弦式應變計進行測試, 鋼結構構件應變采用應變片測試。

圖7 應變測試截面布置圖

圖8 B、C、E 主梁截面應變測點布置圖

圖9 H 塔截面應變測點布置圖

2.4.2 變形測點布置

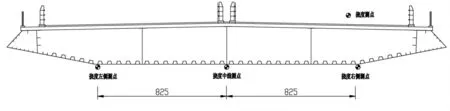

斜拉橋的變形觀測是靜載試驗的最主要觀測對象之一,因此為了充分反映橋梁結構的靜載試驗幾何變形量, 斜拉橋共設置了54 個變形測點。 其中,主梁撓度上下游及中線各14 個;索塔縱向位移共4 個。 具體布置見圖10、11。

圖10 撓度測點縱向布置圖

2.5 測試方法

圖11 撓度測點橫向布置圖

本次靜力荷載試驗的主要觀測項目及量測方法為:(1)撓度:對于各撓度測點,準備階段在梁底安裝萊卡小棱鏡,試驗時采用萊卡全站儀測量。 (2)應變:對于鋼結構應變測點布置電阻應變片,采用無線靜態應變采集器測量;對于混凝土結構應變測點布置振弦應變計,采用無線振弦靜態應變采集系統測量。 (3)塔頂縱向位移:對于塔頂縱向位移測點,準備階段在塔頂安裝萊卡小棱鏡,試驗時采用萊卡全站儀測量。 (4)索力:對于斜拉索索力測點,采用無線索力測試儀測量。 (5)支點沉降:對于各支點沉降測試截面,采用數顯千分表測量。

3 靜載數據實測與分析

3.1 位移數據分析

(1)主梁試驗荷載(雙向八車道等效荷載)下主跨跨中最大撓度234 mm,小于JTG/T D65-01-2007《公路斜拉橋設計細則》 對主梁在車道荷載作用下的最大豎向撓度,620 mm=248/400×1000。

(2)數據分析主梁撓度校驗系數0.75~0.98,平均0.86,處于JTG/J21-01-2015《公路橋梁荷載試驗規程》規定的常值范圍0.75~1.00。 說明結構實測撓度與理論計算較為吻合, 實測整體剛度大于理論剛度;殘余變位-4.04%~6.06%,說明整體結構處于彈性工作狀態;雙塔雙索面,橋面寬35 m,主跨主梁撓度橫向偏載增大系數介于1.121~1.134,邊跨主梁撓度橫向偏載增大系數介于1.113~1.144。主跨主梁扭轉角度0.193°,邊跨主梁扭轉角度0.074°。說明主梁扭轉剛度比較大,不易發生扭轉傾覆(圖12)。

圖12 相應最大撓度加載工況作用下主梁各斷面撓度實測值分析

(3)在試驗荷載下,第91# 塔的左右側塔頂縱向位移校驗系數為0.80~0.92,說明主塔結構實測撓度與理論計算較為吻合,實測整體剛度大于理論剛度;殘余變位-5.48%~3.90%,說明整體結構處于彈性工作狀態;

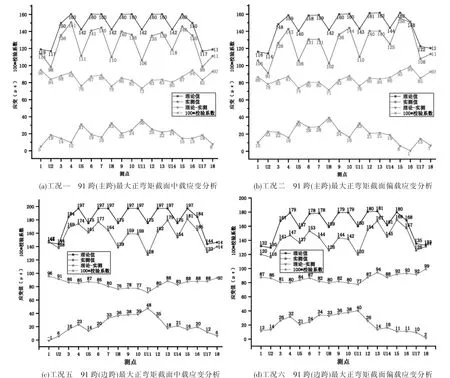

3.2 應變數據分析

應變實測與理論分析如圖13~14 所示。 底板應變數據分析:校驗系數0.71~0.99,平均0.92,其中底板校驗系數0.82~0.95, 平均0.88,U 肋校驗系數0.73~0.84, 平均0.79, 均低于或處于JTG/J21-01-2015 《公路橋梁荷載試驗規程》 規定的常值范圍0.75~1.00,說明鋼混組合結構實測應變與理論計算較為吻合;殘余變位-4.32%~6.26%,說明結構處于彈性工作狀態; 組合箱梁截面整體符合平截面假定,U 肋參與截面受力, 但扁平鋼箱梁截面受剪力滯影響,腹板附近應變校驗系數較中間部分大;U 肋部分校驗系數較底板小。

圖13 相應最大彎矩加載工況作用下主梁頂板應變實測與理論分析

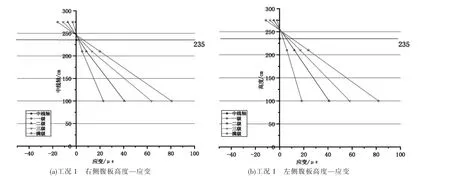

(1)腹板應變數據分析,腹板應變隨截面高度線性分布,表明截面整體符合平截面假定,中性軸較理論偏上,應該是實際混凝土頂板剛度較理論偏大導致中性軸上移。

圖14 相應最大彎矩加載工況作用下主梁底板應變實測與理論分析

(2)頂板應變數據分析,頂板應變校驗系數為0.31~0.50;應變校驗系數低于JTG/J21-01-2015《公路橋梁荷載試驗規程》 規定的常值范圍0.60~0.90。應變控制截面處的相對殘余應變在-4.22%~13.33%,說明結構處于彈性工作狀態。頂板為混凝土結構實際剛度較理論剛度大,導致校驗系數偏低。

(3)塔柱底應變數據分析,91# 塔塔柱底最大彎矩截面處頂板應變校驗系數為0.36~0.75;該橋應變校驗系數低于或處于JTG/J21-01-2015 《公路橋梁荷載試驗規程》規定的常值范圍0.40~0.80。 應變控制截面處的相對殘余應變在-3.59%~8.64%, 滿足JTG/J21-01-2015《公路橋梁荷載試驗規程》中小于20%的規定。 塔柱為混凝土結構實際剛度較理論剛度大,導致校驗系數偏低。

圖15 主跨最大正彎矩加載工況作用下主梁應變測試截面腹板應變分析

3.3 索力數據分析

荷載試驗前對某某跨海大橋主橋進行成橋索力測試。 全橋斜拉索在恒載下的索力分布均衡,左右幅拉索恒載索力對稱性較好;實測索力與理論索力較吻合。 全橋88 根斜拉索,其中82 索力偏差小于5%。 6 根斜拉索索力偏差5%~10%, 最大偏差8.69%,成橋索力結果見圖16。 根據活載索力增量最大值,選取中跨、邊跨10 號、11 號拉索進行相應工況索力增量試驗(表3)。 因設備故障,未能測得中跨跨中附近索力增量結果,僅進行相應工況邊跨索力測試分析。

圖16 成橋狀態索力測試結果

表3 工況-斜拉索索力增量分析(單位:kN)

斜拉橋作為組合結構,斜拉索、橋塔及主梁三者能否協同受力關系到橋梁結構實際承載能力。 從表3 可知,本次索力增量測試工況中選取的斜拉索的索力增量校驗系數0.91,表明斜拉索的活載索力的實測值基本與計算值相吻合,且拉索內的貯存應力(恒載+活載)均滿足JTG/T D65-01-2007《公路斜拉橋設計細則》的要求,即小于708 MPa(0.4×拉索抗拉標準強度)。

4 結論

通過對某跨海大橋主橋荷載試驗,可以得出以下結論:(1) 鋼-混凝土組合箱梁撓度校驗系數接近1,實測撓度與理論計算較為一致;主梁組合箱梁截面抗彎剛度較大, 撓度變形符合設計限值要求,且扭轉剛度較大,扭轉角度小,橫向偏載增大系數小, 不易發生扭轉傾覆。 (2)鋼-混凝土組合箱梁符合平截面假定, 但扁平鋼箱梁剪力滯影響存在,導致應力在腹板附近較中部大,U 肋參與截面受力,但應力較底板小; 鋼結構部分實際剛度與理論一致,而混凝土結構實際剛度較理論大,導致組合箱梁截面中性軸上移,截面實際剛度較理論偏大。 (3)橋塔縱向位移、斜拉索索力增量校驗系數接近1,說明橋塔、主梁及斜拉索能較好的協同工作,符合組合結構受力特點。