電場強化層流攪拌的熒光可視化試驗及模擬分析

孫靖晨,劉海龍,王軍鋒,何發超

(江蘇大學能源與動力工程學院,江蘇 鎮江 212013)

攪拌技術及設備廣泛應用于化工、冶金、食品、環保等工業領域[1-3]。根據混合介質的流態可將攪拌過程分為層流攪拌和湍流攪拌。其中湍流攪拌具有較強的主體擴散和分子擴散性能,能夠實現介質的快速均一混合,在工業生產中應用廣泛。但當混合介質(如高分子聚合物)黏度較大時,由于黏滯力的影響,混合介質難以達到湍流狀態[4-5];同時,生物制藥和食品加工領域中含大量蛋白質或細胞等的混合介質對剪切作用極為敏感,為防止其內部分子結構被破壞,無法進行湍流混合。然而在層流混合中,流體在周期性運動后將形成混沌混合區域(主要流動)與非混合環形動態隔離區域(次要流動)[6]。次要流動(即隔離流場)的產生嚴重阻礙了流體之間的物質交換,大幅降低混合效率[7]。

認識攪拌槽內部流場結構是實現高效層流攪拌的關鍵,而流場可視化測量技術的發展則為研究攪拌槽內流場結構提供了有力的實驗手段。早期研究者[8]通過染色法對攪拌槽內流體流動進行觀察,發現了隔離流場的存在。高殿榮等[9-10]則利用酸堿變色法對攪拌槽內的混合過程進行了深入研究,發現組合槳葉的相對位移和槳葉的周期性變轉速可以有效避免攪拌過程的不充分性。這些實驗方法能夠清晰直觀的觀察到流場結構,但是難以對流場進行定量分析,而且酸堿變色法對攪拌介質的化學性質也有特定的要求,具有較大的局限性。近年來PIV技術的發展使人們對流場結構的定量測量分析提供了強有力的手段,Parvizi 等[11]利用PIV 技術對攪拌槽內流場進行了定量的觀測分析,對比研究了槳葉幾何參數的改變對混合效率的影響。雖然可以通過PIV技術實時測量流場的瞬態速度分布,然而其操作復雜,且對三維流場的準確測量極為困難。平面激光誘導熒光法(PLIF)利用某些物質的發光團在吸收一定頻率的光子后能在相關影響下發射出不同頻率和強度的熒光的特點,能夠實現對流場的非接觸式測量,在流動顯示測量方面具有極大優勢[12]。劉海龍等[13-14]利用平面激光誘導熒光技術對內置幾何擋板和偏心攪拌模式下的層流混合效率進行了研究分析,發現通過設置侵入式的幾何擋板或設置偏心攪拌模式均可以有效破壞隔離流場,提高混合效率。在實驗測量手段不斷發展的同時,數值模擬仿真技術的飛速進步也為流場研究提供了新思路。劉作華等[15]利用數值模擬軟件研究分析了剛-柔組合攪拌槳的攪拌性能并將結果與實驗進行對比,發現剛-柔組合槳葉可以有效增大混合介質受到的擾動影響,從而提高攪拌效率。劉國平等[16]則對雙層槳的攪拌性能進行了數值模擬分析,研究發現當雙層槳葉之間距離較近時,其周圍流場會相互作用影響,導致槳葉之間的隔離流場消失。然而已有數值模擬工作大多關注求解混合流場的速度壓力場,攪拌槽內的隔離流場區域仍然難以直觀判定,故通過數值模擬手段實現清晰直觀地顯示隔離流場區域尤為重要[17]。

在已有的研究探索中,提高混合效率的方法主要包括改變攪拌器或攪拌槽內部幾何結構和改變攪拌方式兩種。然而這些方法能耗較大,且需要對原有設備進行大量改造,操作較為繁瑣,因此非結構侵入式、低能耗下的高效層流攪拌方案有待探索。近年來,電流體動力學技術的發展為流場調控提供了新手段,并廣泛應用于微流控、生物制藥及醫學檢測中。在電場作用下,荷電單極性或者可極化流體(一般指相對介電常數εr大于3.6 的流體)粒子將改變原有運動軌跡[18]。徐建民等[19]利用PIV技術,對CaCl2溶液在電場作用下的流場進行了分析,研究發現在電場的激勵作用下,受電場力驅動的離子遷移速率也隨之提高,從而增大流體的動能,誘發流場的改變。張景源等[20]研究了直流電場下油水乳狀液的特點,發現不同體系的乳狀液會出現不同的分層和電流變化。周鑫等[21]基于Open FOAM 開源平臺,研究了電場作用下液滴撞擊壁面的動態行為,發現液滴受電場力作用被拉伸,電荷在尖端集中導致液滴噴射。呂宇玲等[22]建立了電場和剪切場耦合作用下雙液滴的運動、聚結模型,并設計對比實驗進行驗證,研究發現外加電場強度的增大能在一定范圍內顯著提高聚結效率。

本文基于平面激光誘導熒光(planner laser induced fluorescence,PLIF)技術實現了攪拌槽內流場結構的實時可視化,并通過自編程程序識別和計算出非混合區域面積百分比。研究建立了基于有限元法及濃度擴散模型的混合攪拌模擬平臺,探究攪拌槽內部流場結構時空演變規律,揭示電場和流場耦合作用下混合效率的變化機理。同時還探究了外加周期性電場條件對混合效率的影響。本文旨在探索外場耦合情況下提高層流攪拌效率的新方法,為高效層流攪拌混合器的設計提供試驗技術與理論指導。

1 試驗裝置和數值計算模型

1.1 試驗方法

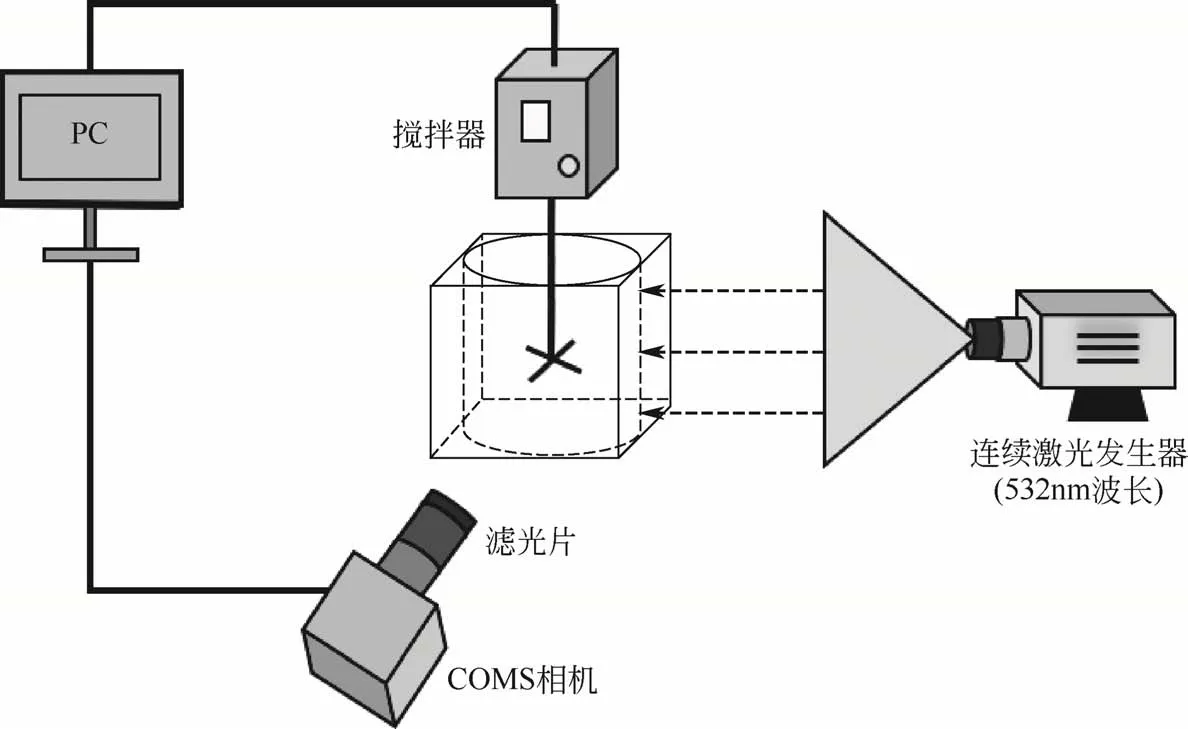

本研究使用的平面激光誘導熒光可視化試驗裝置示意圖如圖1所示。攪拌槽為圓柱體有機玻璃容器,其底面直徑D=100mm,高度H=100mm。攪拌器采用四葉平直葉槳式攪拌槳,葉片直徑50mm,高度10mm,厚度1mm。將連續激光發生器(Kingder,class Ⅳlaser product)放置在與攪拌槽幾何中心同高度且與壁面相距1.5m處,使其將波長為532nm的激光射入攪拌槽內。為了減小由于光線折射引起的圖像扭曲,預先將攪拌槽放入裝有適量攪拌介質的立方體有機玻璃容器內(玻璃容器邊長為110mm)。將裝有532nm 濾光片的CMOS 相機(AF MICRO NIKKOR 200mm 1∶4D鏡頭)置于與攪拌槽幾何中心高度相同且垂直于激光光面處對流場進行拍攝。本文選取量綱為1參數Reynolds數,如式(1)。

圖1 可視化試驗裝置示意圖

式中,μ為攪拌介質的黏度;ρ為攪拌介質的密度;d為攪拌槳葉片直徑;N為攪拌槳轉速。

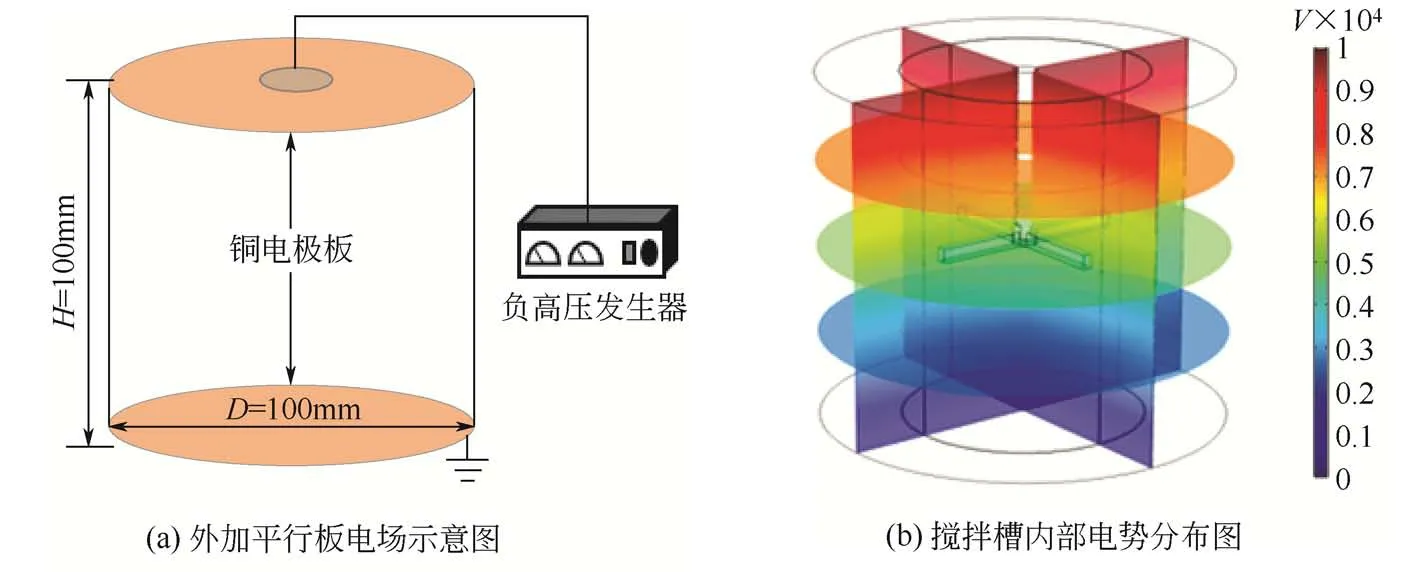

攪拌槽外加電場示意圖及攪拌槽內部電勢分布如圖2所示。將圓形銅電極片分別放置于攪拌槽上下兩側,上側電極片接負高壓發生器,下側電極片接地,通過改變上側電極板電壓大小控制外加電場強度。在外加平行板電場基礎上,本研究還設計了周期性外加電場方案(攪拌開始后每5min 為一個周期,每個周期的前1min 將電場強度提高至1kV/cm,其余時間不加電),并與持續外加電場(攪拌過程電場強度始終為1kV/cm)、無外加電場(不加電)進行對比。

圖2 外加平行板電場示意圖及攪拌槽內部電勢分布圖

試驗選取丙三醇(μ=1.49Pa·s,ρ=1260kg/m3,相對介電常數εr=42.5)為攪拌工質,用注射泵向攪拌槽內注射熒光劑(熒光素二鈉,沈陽試劑三廠)。通過CMOS 相機實時記錄攪拌過程,在完成一組拍攝后將圖像導入基于MATLAB 軟件自編程程序中,得到混合效率。

本文所用的圖像處理程序基于類間方差最大化閾值分割(Otsu’s方法)算法:首先對試驗圖片進行二值化處理,得到圖像邊界并進行裁剪(其中由于試驗圖片高度對稱,故裁剪時只需裁剪出圖像左上方部分即可)。然后對裁剪所得的圖像進行灰度處理,通過Otsu’s方法得到邊界識別的最佳閾值計算出非混合區域面積占比[15]。

1.2 數值計算模型

本研究基于有限元方法建立了攪拌模型,對外加平行板電場條件下層流攪拌過程進行了數值仿真分析。通過滑移壁面條件模擬攪拌器的周期轉動,并采用稀物質傳遞模型模擬熒光物質在攪拌槽內的運動及擴散。數值模型為二維軸對稱模型,其示意圖及計算網格結構由圖3給出。

圖3 數值模擬邊界條件設置計算網格示意圖

在本研究中假設攪拌工質為不可壓縮流體,且不考慮能量傳遞。連續性方程為式(2)。

式中,u為流體的速度矢量。

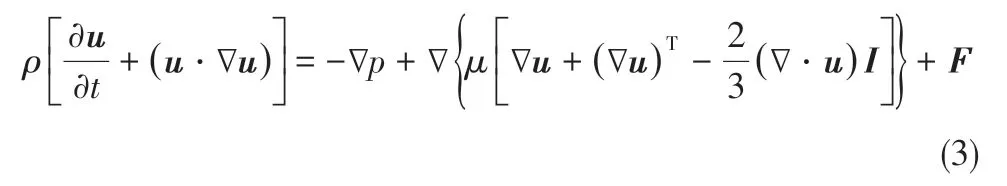

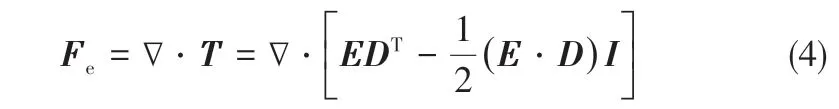

對于在電場內流動的流體,其受到慣性力、黏性力和電場力的共同作用。電場作用下不可壓縮流體的動量方程為式(3)。

式中,ρ為流體的密度;μ為流體的黏度;I為單位張量;F為流體所受體積力,在本研究中即為重力ρg和電場力Fe,電場力由麥克斯韋應力張量的形式給出如式(4)。

式中,D為電位移場,可以由電場強度表示為式(5)。

式中,ε0為真空介電常數;εr為攪拌介質的相對介電常數。

在稀物質傳遞模塊中,選取同一時刻攪拌槽內每點稀物質的濃度來表征混合效率,擴散通量和濃度、速度的關系可以表示為式(6)。

式中,N為擴散通量;D為攪拌介質的擴散系數,在本研究中假設攪拌介質的擴散系數為常數;c為濃度,c=0表示該點未混合,c=1則表示該點完全混合。將式(6)聯立式(2)、式(3)求解,即可得到濃度場隨時間的變化規律。

模型采用MUMPS 瞬態求解器對流場耦合濃度場的攪拌過程進行仿真,基于多線程集群對大型系數矩陣進行計算。通過導出某一時刻所有離散點上的濃度值c即可判別并計算非混合區域及百分比。

2 結果與討論

2.1 無電場作用下層流攪拌可視化試驗及數值模擬結果

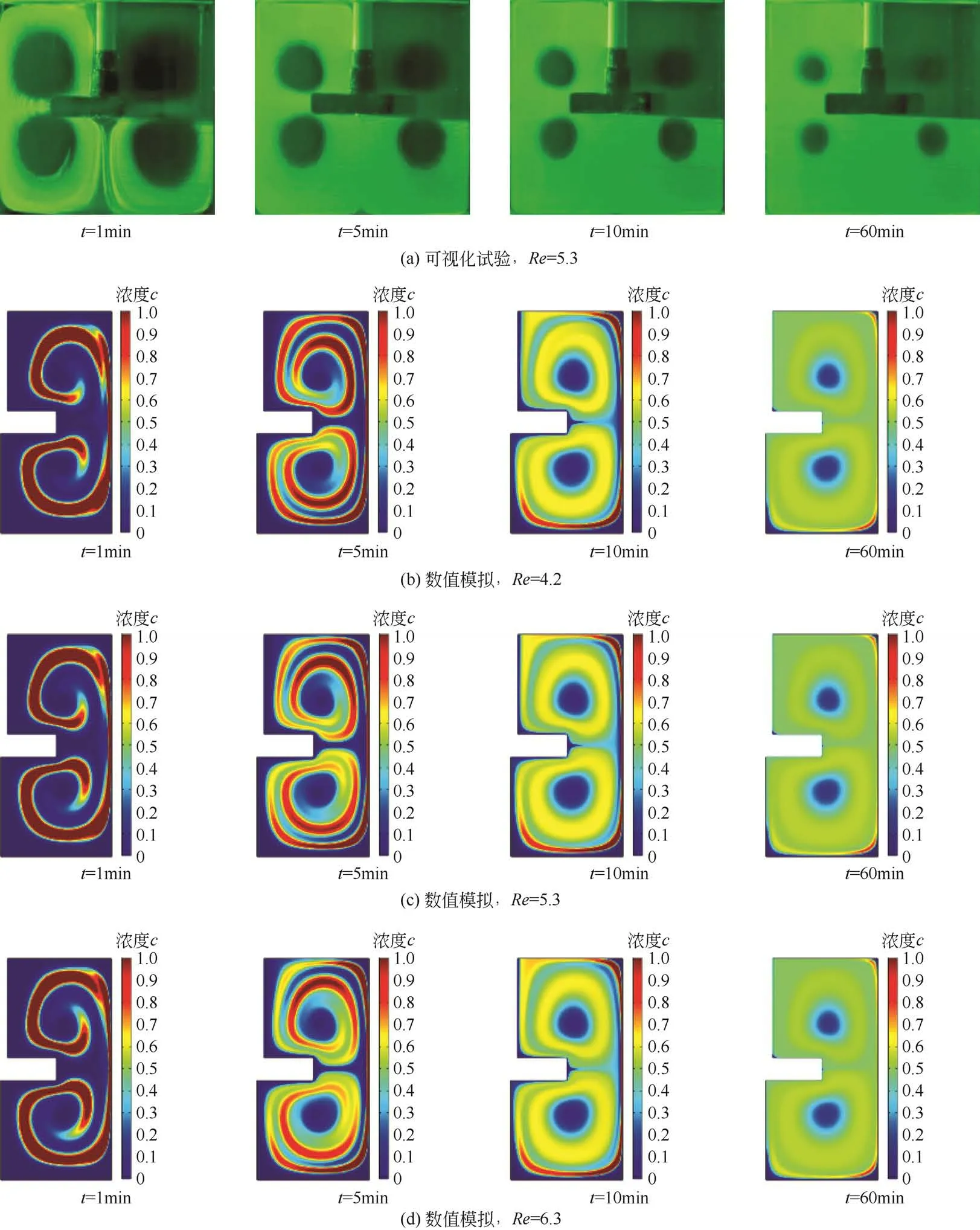

本研究首先對無外加電場下中心攪拌過程(Re=5.3)進行了可視化試驗及數值模擬,結果如圖4所示。

圖4 無外加電場作用下可視化試驗及數值模擬結果

從結果可以看出,在攪拌槳的周期性擾動作用下,槳葉上下方各出現一個環狀的動態隔離流場。隔離流場由槳葉的周期性擾動所產生的次要流動所形成,其獨立穩定,與主要流動互不影響。

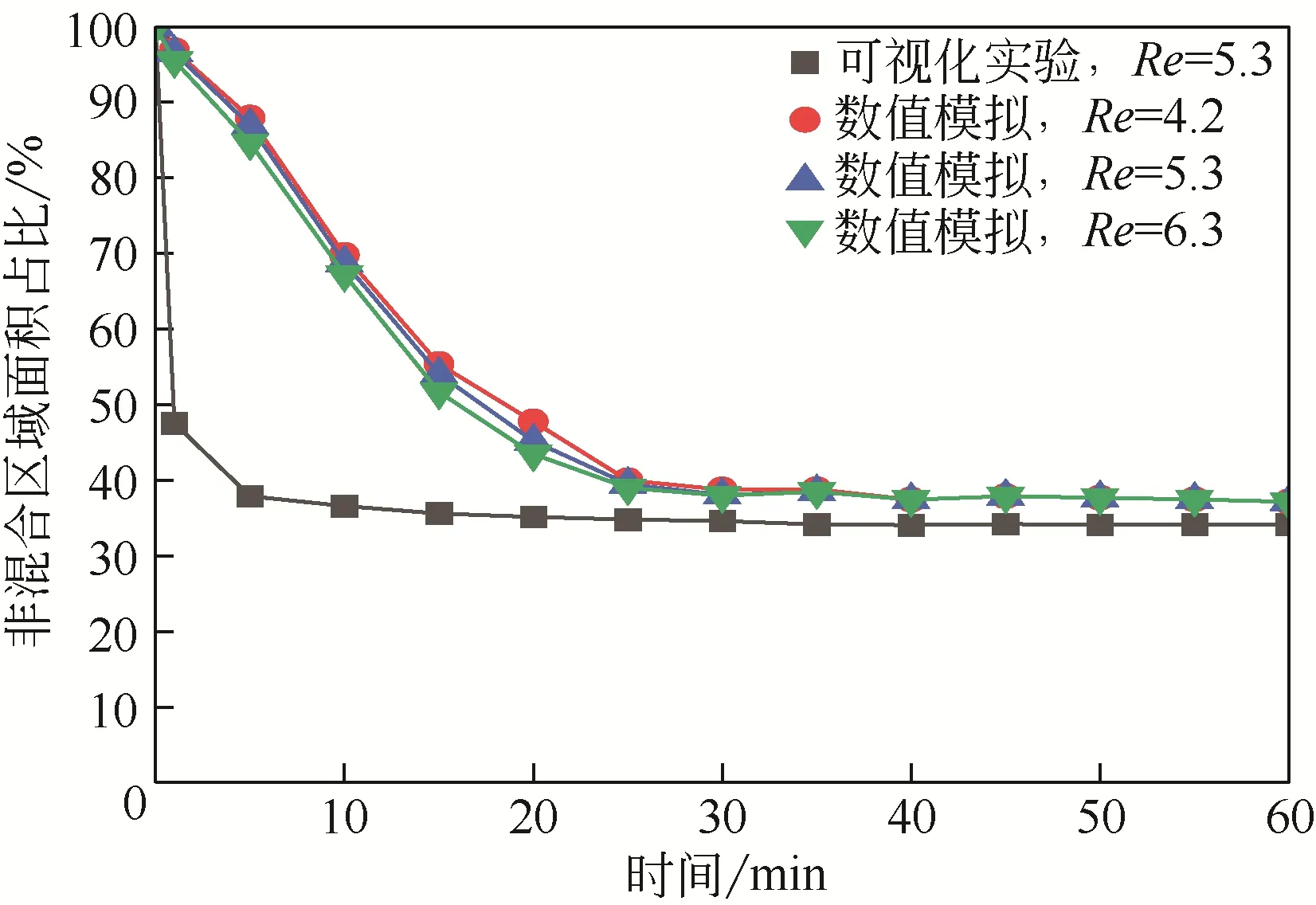

試驗及數值模擬結果分析如圖5所示,需要指出由于實際試驗是外加熒光劑,相較于模擬過程的嚴格質量守恒,在非穩態混合周期內(0~25min)攪拌效率明顯偏高,但二者在最終穩態時的混合效率均達到65%左右。結果說明該數值模擬與試驗之間在流場結構和混合效率方面具有良好的一致性。同時也說明在層流攪拌模式下,改變混合轉速(改變Re)對流場結構的影響非常微弱。

圖5 無外加電場作用下可視化試驗及數值模擬非混合效率對比圖

2.2 平行板電場強度對混合效率的影響

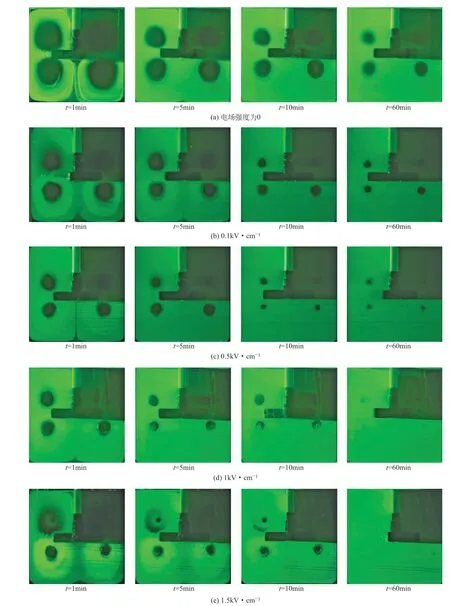

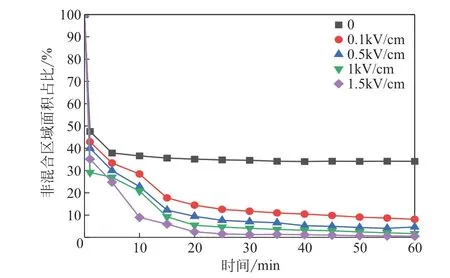

為探究平行板電場強度對混合效率的影響,本研究進行了不同強度平行板電場條件下(Re=5.3,電場強度分別為0、0.1kV/cm、0.5k/cm、1kV/cm和1.5kV/cm)混合過程的試驗,試驗結果如圖6 所示。圖7則顯示了其混合效率隨時間變化的對比曲線。試驗結果顯示,隨著時間逐漸增大,在槳葉上下兩側生成幾何形狀相同、位置對稱的環形隔離流場(暗區域)。當無外加電場時,由于流場較為規則,隔離流場難以消除。而當電場強度不斷增大,隔離流場逐漸消失,最終混合效率提升到90%、96%、97%和98%。

圖6 外加不同強度平行板電場混合過程可視化試驗結果

圖7 外加不同強度平行板電場下非混合效率對比曲線

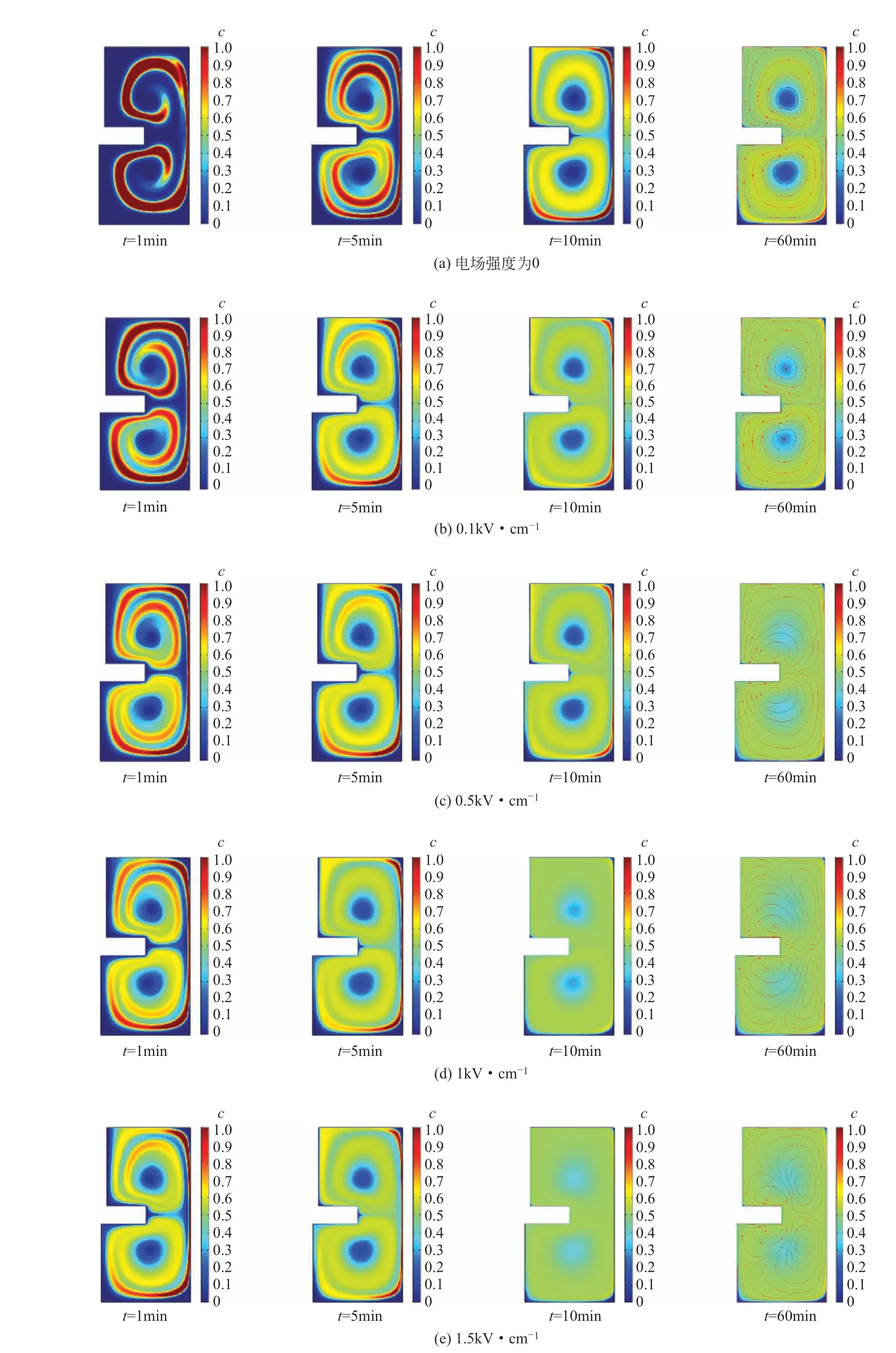

為了探究電場對混合過程的作用機制,本研究對外加不同強度平行板電場形式的攪拌過程進行了數值模擬,模擬結果如圖8所示。

圖8 外加不同大小平行板電場混合過程數值模擬結果圖

通過對流場的模擬分析發現,隨著外加電場強度的增大,流場形態隨之發生改變。當外加電場強度從0.1kV/cm 增加至0.5kV/cm 時,隔離流場逐漸向攪拌槽幾何中心收縮,流場開始發生變化;而當外加電場強度達到1kV/cm 時,槽內原有隔離流場外側出現新的環流,形成二次渦流,流場形態徹底發生變化;當電場強度達到1.5kV/cm 時,二次渦流的截面積超過原隔離流場,在槽內流動中占主導地位。可以看出,在外加電場作用下,混合介質除了受到慣性力和黏性力的作用外,還受到外加的電場力,原有運動軌跡被迫發生改變,誘導隔離流場發生變化。而當電場強度增加到1kV/cm 后,隔離流場在攪拌器的徑向推動和外加電場的雙重影響下被逐漸分化成兩個環狀流場(原隔離流場和二次渦流)。這是由于在外加電場作用下,混合介質中的電荷受電場驅使形成誘導電場,誘導電場又會使電荷帶動介質反向流動,促使電場和流場相互耦合,形成二次渦流。二次渦流的出現與徑向混合相互作用,有效破壞隔離流場,從而有效提高混合效率。

2.3 周期性外加電場對混合效率的影響

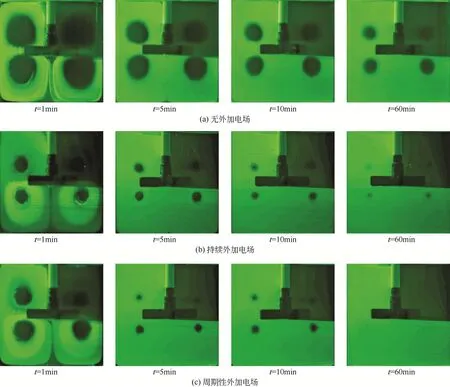

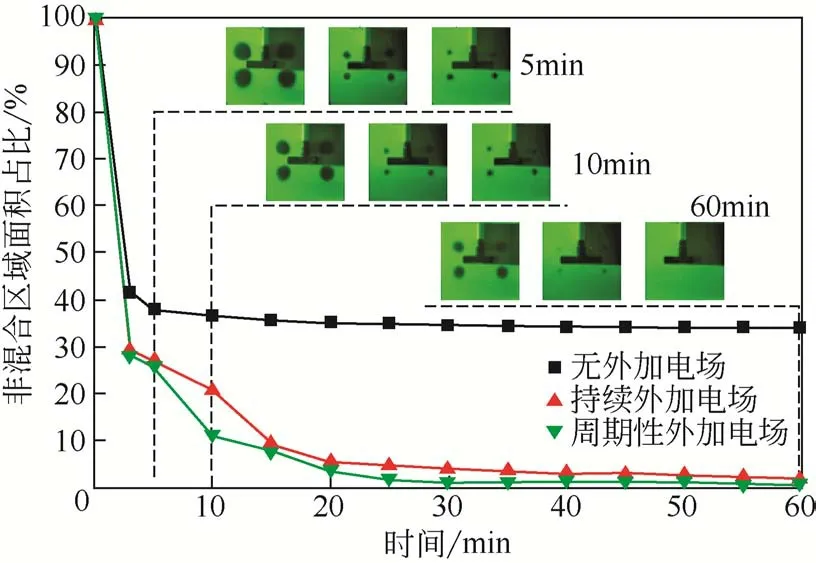

為探究周期性外加電場對混合效率的影響,在Re=5.3條件下對無外加電場、持續外加電場和周期性外加電場三種方案進行了對比試驗。得到試驗結果如圖9所示,其攪拌效率隨時間變化曲線如圖10所示。根據圖像可以看出,在電場強度相同的條件下,外加周期性電場相比外加持續電場能夠進一步消除隔離流場,使攪拌效率最終提升至98%以上,這是由于周期性電場的加入促使二次渦流在攪拌槽內的周期性出現,進一步提升混合效率。

圖9 時變電場混合過程試驗對比圖

圖10 時變電場混合過程非混合效率對比曲線

4 結論

本研究利用PLIF 技術對層流攪拌模式下攪拌槽內流場結構進行了可視化定量測量,對外加電場條件下層流攪拌效率進行了分析,并通過數值模擬手段對其機理做出了解釋,得到如下結論。

(1)對無電場作用下的層流攪拌過程進行了可視化試驗和數值模擬分析,發現在層流攪拌模式下Re的改變對混合效率幾乎沒有影響。

(2)在Re=5.3 的條件下,通過外加平行板電場可以將混合效率最多提高至98%(電場強度為1.5kV/cm)。隨著外加電場強度的增大,攪拌效率也隨之提升。

(3)通過數值模擬手段可以看出,外加電場能夠誘發流場改變,有效提高攪拌效率。當外加平行板電場強度高于0.5kV/cm 時,攪拌槽內部出現二次渦流,二次渦流與徑向流動的互相作用加強了隔離流場區域內外流體之間的交換。

(4)電場強度為1kV/cm 的條件下,相較持續外加電場,外加周期性電場混合效果更好,后者可將混合效率進一步提升至98%以上。

符號說明

c—— 體積分數

D—— 攪拌槽直徑,m

d—— 攪拌槳葉片直徑,m

g—— 重力加速度,m/s2

H—— 攪拌槽高度,m

N—— 攪拌器轉速,r/s

p—— 壓力,N/m3

t—— 攪拌時間,s

ε0—— 真空介電常數,F/m

εr—— 攪拌介質的相對介電常數

μ—— 攪拌工質的黏度,Pa·s

ρ—— 攪拌工質的密度,kg/m3