基于連續小波變換的柴油機渦輪增壓器振源識別

劉貴升,張巖,張昊,景國璽,曹曉琳,劉海

(1.中國北方發動機研究所柴油機增壓技術重點實驗室,天津 300400;2.天津市新能源汽車動力傳動與安全技術重點實驗室,天津 300130)

渦輪增壓器技術以其高工作效率、低油耗和低污染物排放等優勢[1-2],廣泛應用于汽車、船舶、鐵路運輸及熱電聯產等領域[3]。由于渦輪增壓器長時間處于高轉速工作狀態中,以氣動載荷為主的載荷激勵連續沖擊渦輪增壓器本體,引起嚴重的高頻振動噪聲問題,直接影響渦輪增壓器、柴油機及整個動力系統的運轉可靠性能。為保證渦輪增壓器平穩可靠工作,有效地控制與優化本體振動響應,精準識別渦輪增壓器的主要振動源具有重要意義。

國內外研究學者針對渦輪增壓器振動響應開展了相應的研究,并取得了一定的研究成果。北京理工大學的張虹等[4]通過建立轉子動力學模型仿真計算渦輪增壓器轉子系統的振動響應;吉林大學的顧燦松等[5]采用結合有限元的多體動力學方法,建立浮環軸承渦輪增壓器的多體系統仿真模型,對內外油膜壓力、轉子振動特性以及增壓器殼體表面的振動速度進行分析研究;江蘇科技大學的吳新超等[6]針對氣動載荷激勵渦輪增壓器結構振動進行分析研究;布拉索夫特蘭西瓦尼亞大學的Boricean等[7]通過解析渦輪增壓器的振動響應頻譜信息獲得轉子質量不平衡激勵特征;雅典國家技術大學的Aretakis等[8]利用振動響應對渦輪增壓器不穩定工作的原因進行分析研究。綜上所述,針對渦輪增壓器振動研究,國內外研究學者多側重于采用數值仿真分析技術,但針對渦輪增壓器高頻振動激勵源時頻域聯合解析與識別方法等研究較少。

渦輪增壓器工作時持續受到氣動載荷、轉子質量不平衡等激勵綜合作用[5,7],導致本體產生明顯的高頻振動特征,同時伴隨著尖銳的嘯叫現象。振動響應信號呈現出復雜的高頻寬頻帶、時變非穩態特征。針對渦輪增壓器瞬態工況下時變振動信號,傳統的振源識別方法[9-10]難以進行有效地振源識別。

傳統振源識別方法中,針對時變非穩態信號,傅里葉分析不能描述時域上信號的局部特性,對突變和非穩態信號的處理效果不好,易產生Gibbs效應[11],不適合應用于信號的時頻分析;短時傅里葉變換方法中高頻適合小窗口,低頻適合大窗口,但其時間窗口是固定的,無法滿足時變非穩態信號頻率變化的要求[12]。連續小波變換(Continuous Wavelet Transform,CWT)方法基于窗函數思想以及傅里葉變換形式[13],采用有限長、具有衰減效果的基本小波,通過尺度伸縮和小波平移的方式,獲取信號頻率、定位發生時間,精確擬合突變信號,實現時變非穩態信號的時頻分析,并在發動機振動與噪聲源識別上得以應用[14]。 但前期研究中識別多側重于內燃機中低頻振源識別,針對渦輪增壓器高頻振源識別研究較少。

本研究擬利用連續小波變換方法,開展渦輪增壓器高頻振源識別研究,進行渦輪增壓器時變非穩態振動信號的時頻分析計算,結合氣動載荷、轉子質量不平衡等激勵的激勵源特征時頻特性及產生機理,識別分析出渦輪增壓器本體振動響應的主要振動源,為渦輪增壓器振動噪聲控制提供理論基礎。

1 基于連續小波變換的仿真

1.1 連續小波變換理論

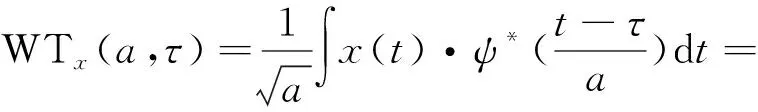

假設輸入信號x(t)∈L2(R),小波變換中的基本小波函數ψ(t)∈L2(R),其中,L2(R)表示平方可積的實數空間,則輸入信號x(t)的連續小波變換可表示為

(1)

式中:a和τ分別表示小波變換中的尺度參數和位移參數,且a>0;ψ*(t)表示ψ(t)的復共軛值;符號

(2)

(3)

式(3)表示小波變換中基本小波的位移和尺度伸縮。小波變換的頻域形式可表示為

(4)

1.2 仿真模擬

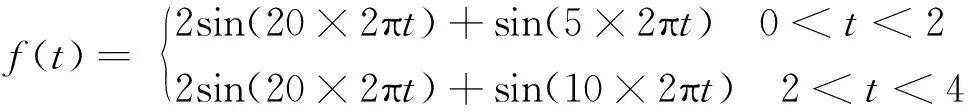

為了驗證連續小波變換在處理時變非穩態信號上的能力,基于數值分析軟件,運用連續小波變換方法對模擬信號進行試驗仿真分析計算。模擬信號定義如下:

(5)

其中,由5 Hz,10 Hz,20 Hz的3段正弦曲線在不同時間段內組成的4 s模擬信號見圖1。

圖1 模擬信號

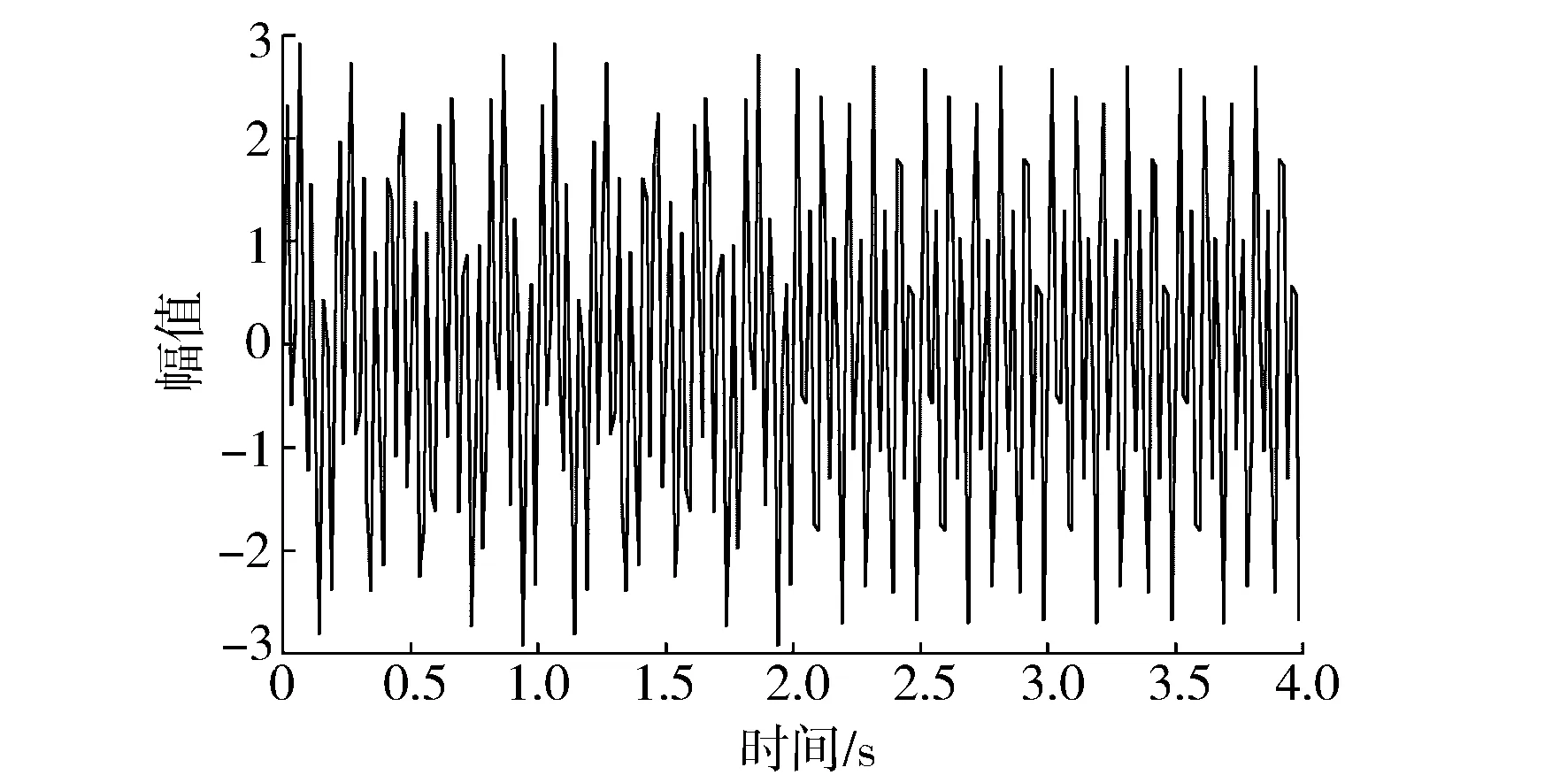

分別利用傅里葉變換、連續小波變換對模擬信號進行頻域與時頻域分析處理,得到的結果見圖2。

圖2 模擬信號頻譜分析結果

對比圖2a和圖2b得出:傅里葉變換方法可以直觀地顯示出模擬信號中包含的所有頻率部分,卻沒有表達出模擬信號的時域特性,而連續小波變換不僅能夠表達出模擬信號的頻率特性,同時可以描述模擬信號中不同頻率正弦波發生的時間,在實現時變非穩態信號的時頻分析上優勢顯著。

2 渦輪增壓器振動試驗

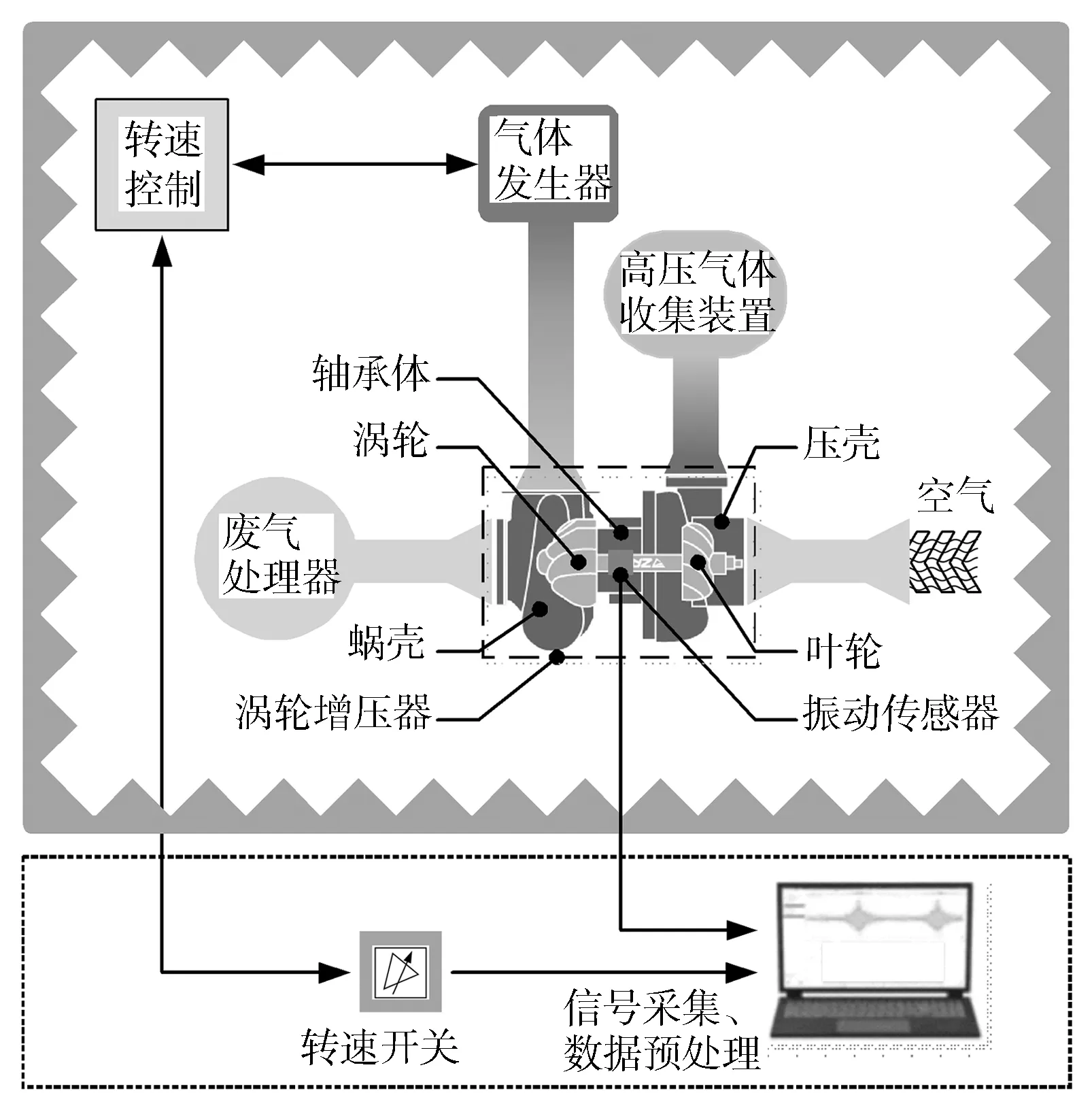

選取某型柴油機渦輪增壓器作為試驗對象,振動試驗在專用的渦輪增壓器性能測試試驗臺上進行,試驗臺架示意見圖3。試驗通過高溫高壓氣體發生裝置產生高速沖擊氣體,為渦輪增壓器提供動力,模擬柴油機高溫排氣沖擊。采用LMS.Test.Lab振動與噪聲測試分析系統記錄渦輪增壓器振動信號。采用KISTLER高頻振動加速度傳感器采集渦輪增壓器本體振動信號的加速度信息,傳感器采集分析頻率可達10 000 Hz。考慮到渦輪增壓器的渦輪側和葉輪側表面殼體溫度高達200 ℃以上,將振動加速度傳感器布置在溫度較低的軸承體上,在此采集渦輪增壓器本體振動信號。

圖3 渦輪增壓器性能測試試驗臺示意

針對渦輪增壓器振動信號采集試驗,振動信號采樣頻率為25 600 Hz,頻率分辨率為1 Hz。根據試驗對象渦輪增壓器的工作轉速區間和工況特點,選取瞬態工況(速度由38 000 r/min升速至62 000 r/min再降速至38 000 r/min)和穩態工況(50 513 r/min)進行渦輪增壓器振動信號采集試驗。

3 振動源識別研究

對于依據渦輪增壓器振動試驗獲取的本體振動響應信號,采用連續小波變換方法進行處理分析,結合渦輪增壓器結構機理及氣動載荷、轉子質量不平衡等激勵的時頻特性,開展渦輪增壓器本體振動響應主要振動源的識別工作。

渦輪增壓器作為典型的旋轉機械,其轉子系統轉速n與轉頻f0之間關系可表示為f0=n/60,渦輪增壓器倍頻振蕩頻率fi與轉頻f0之間關系可表示為fi=i·f0,i=1,2,3,…。

利用連續小波變換方法對渦輪增壓器瞬態工況(速度由38 000 r/min升速至62 000 r/min再降速至38 000 r/min)下本體振動信號進行連續小波變換處理,得到振動響應頻譜數據(見圖4)。

圖4 瞬態工況下振動響應頻譜特性

從圖4中可以看出,在瞬態工況下,渦輪增壓器本體最大的加速度總振級達到168 dB,發生在62 000 r/min下9 300 Hz處。瞬態工況的每個轉速下,由渦輪增壓器振動水平最強處,形成了一條明顯的線性窄帶區域(即圖4中葉片通過頻率線所在位置),此區域的渦輪增壓器本體振動響應極為明顯。瞬態工況全轉速范圍內各個頻帶下,隨著運轉速度先升高再降低,渦輪增壓器殼體的振動水平呈現先升高再降低的趨勢,最大值可達到168 dB,最小值為40 dB。同時,渦輪增壓器主要振動發生在頻率范圍為5 700~12 400 Hz的高頻寬頻帶區域,振動幅值變化范圍主要為122~168 dB。

圖4中葉片通過頻率線標記的弧狀線性窄帶區域內渦輪增壓器本體發生明顯的振動響應,原因分析:區域內頻率變化范圍從5 700 Hz升至9 300 Hz再降至5 700 Hz,分別對應各轉速下9x倍頻。由于渦輪增壓器葉輪由9個大葉片和9個小葉片組成,工作時,轉子系統旋轉一次,葉輪葉片空氣通過發生9次,即產生9次空氣通過振蕩,持續沖擊渦流增壓器內部壁面,從而導致渦輪增壓器本體發生明顯的振動響應,此頻率也稱為葉片通過頻率。

渦輪增壓器本體主要振動響應分布在圖4中虛線劃分的高頻寬頻帶區域,原因是在渦輪增壓器葉頂間隙處,流場發生喘流、渦流時由剪切效應產生的旋轉沖擊波氣動噪聲,即葉頂間隙噪聲(Tip Clearance Noise,TCN),引起渦輪增壓器整機結構振動,呈四極源輻射特性[6]。

為驗證瞬態工況下渦輪增壓器振動響應頻譜特征信息,對渦輪增壓器穩態工況(50 513 r/min)下本體振動信號分別進行連續小波變換、傅里葉變換處理分析,得到振動響應頻譜數據(見圖5)。

同時對頻譜數據結果進行振源貢獻度分析計算[18]。假設渦輪增壓器某振源為c,則該振源c的振源貢獻度Con,c可以定義為

(6)

式中:Ec表示振源c的振動響應能量;Etotal表示渦輪增壓器整機振動響應總能量,兩者計算公式如下:

(7)

(8)

式中:S表示渦輪增壓器的頻域振動響應信號;f表示頻率;fc表示渦輪增壓器振動響應信號中振源c對應的頻率;fω表示振動信號能量計算頻帶的半帶寬,所述fω值的選取以能夠包含c的能量的最小范圍為準;fcut表示渦輪增壓器振動信號的上截止頻率,fcut=12 800 Hz。

通過振源貢獻度分析計算,獲得渦輪增壓器穩態工況(50 513 r/min)下各振源的貢獻度分布(見圖6)。

圖6 穩態工況(50 513 r/min)下振源貢獻度分布

從圖5和圖6中可以看出,在穩態工況(50 513 r/min)下,渦輪增壓器本體最大的加速度總振級達到160 dB,發生在7 577 Hz處,由葉片通過頻率下的氣動載荷激勵沖擊渦輪增壓器內部壁面導致,占渦輪增壓器總體振動響應的63.26%。在高于5 700 Hz的高頻寬頻帶區域,渦輪增壓器本體發生明顯的結構振動,占渦輪增壓器總體振動響應的36.31%。在2~8 kHz頻帶內,隨著頻率增加,渦輪增壓器整機振動響應呈現顯著增強趨勢,增壓器工作時振動響應主要受到氣動載荷激勵貢獻,由其引起的寬頻振動響應和離散振動響應,主要集中在高頻寬頻區域,同時引起增壓器整機的結構振動,振動響應能量顯著增加,頻率范圍也朝著高頻方向移動[6]。綜上所述,渦輪增壓器振動響應受氣動載荷激勵影響最大,占渦輪增壓器總體振動響應的99.93%。穩態工況(50 513 r/min)下渦輪增壓器振動響應與瞬態工況下振動響應頻譜特征一致。

此外,在穩態工況(50 513 r/min)下的842 Hz,1 684 Hz,2 526 Hz,3 368 Hz,4 209 Hz,5 893 Hz,7 577 Hz等轉頻及倍頻頻率處,均發生渦輪增壓器振動響應明顯大于附近頻率處的峰值現象。由于渦輪增壓器轉子系統的制造生產加工工藝、材料屬性、渦輪和葉輪的質量不匹配以及半浮軸承支撐位置不合適等因素,不可避免地會出現由質量不平衡而引起的偏心問題,轉子系統每旋轉一次,即會發生一次或者數次偏心振動,從而導致渦輪增壓器轉頻倍頻振動響應,占渦輪增壓器總體振動響應的0.05%。

4 結論

a) 渦輪增壓器振動響應受氣動載荷激勵影響最大,占渦輪增壓器總體振動響應的99.93%,主要在葉片通過頻率處發生明顯的振動響應,高達到168 dB,占總體振動響應的63.26%;

b) 渦輪增壓器主要振動發生在頻率范圍為5 700~12 400 Hz的高頻寬頻帶區域,振動幅值變化范圍主要為122~168 dB,占總體振動響應的36.31%;

c) 渦輪增壓器振動響應還受到轉子質量不平衡激勵影響,在轉子系統轉頻和倍頻頻率處,均發生振動響應峰值現象,占渦輪增壓器總體振動響應的0.05%。