660 MW超超臨界燃煤電站啟動鍋爐試運問題綜合治理

王天龍,張夜雨,張哲華,段海洲,張向群

(遼寧東科電力有限公司,遼寧 沈陽 110179)

啟動鍋爐屬于工業鍋爐范疇[1],是新建火力發電廠的重要輔助設備,其主要作用是為除氧器加熱、汽輪機軸封、汽泵沖轉、油槍吹掃及空氣預熱器吹灰等提供合格的蒸汽,一般在機組冷態啟動階段投入使用[2]。啟動鍋爐性能的優良直接影響機組的安全啟動[3]。

孟加拉國某660 MW超超臨界燃煤火電廠配備了1臺天津寶成機械制造股份有限公司生產的啟動鍋爐。在啟動鍋爐調試期間存在燃燒器無法點火、鍋爐升溫過快、除氧器補水困難、安全閥頻繁動作及1號機組蒸汽吹管期間無法補水等問題。通過對某新建燃煤火電機組啟動鍋爐調試過程所遇問題分析,并制定正確處理方法,保證了該啟動鍋爐的安全穩定運行。

1 主機參數

本期工程裝備2臺660 MW超超臨界參數燃煤汽輪發電機組,鍋爐為超超臨界參數、單爐膛、一次再熱、平衡通風、固態排渣、全鋼構架、全懸吊結構變壓運行直流爐,采用Π型、露天布置鍋爐。鍋爐BMCR工況數據:過熱蒸汽流量為2060 t/h;過熱器出口蒸汽壓力為29.3 MPa(g);過熱器出口蒸汽溫度為605 ℃;再熱蒸汽流量為1735.35 t/h;再熱蒸汽進/出口壓力為6.48 MPa(g)/6.28 MPa(g);再熱蒸汽進/出口溫度為369 ℃/613 ℃;給水溫度為305 ℃。上述參數中“g”表示表壓。

啟動鍋爐為KDZS45-1.27/350-Y(Q)Ⅱ型快裝型燃油蒸汽鍋爐,鍋爐額定蒸發量為45 t/h,額定工作壓力為1.27 MPa,給水溫度為20 ℃/104 ℃,過熱蒸汽溫度為350 ℃,設計燃料為0號輕柴油。啟動鍋爐參數見表1。

啟動鍋爐采用微正壓燃燒,前墻布置燃燒器和送風機,燃燒器控制系統為德國西門子有限公司生產。燃燒器采用全自動比例燃燒調節,調節比例可達1∶4,甚至更高,因此更適合負荷連續調整,使爐內燃燒更加充分、穩定、完全。主油槍靠輔助點火槍點燃,燃料為罐裝液化天然氣。

2 問題分析及解決方法

2.1 燃燒器無法點火

2.1.1 問題分析

燃燒器點火順序為啟動送風機→風門全開,進行吹掃→風門調整至點火位→輔助點火槍打火→液化氣電磁閥開→主油槍噴油→點火,點火過程由順控完成,期間若某一環節出現問題則會導致點火失敗[4]。啟動鍋爐調試初期,廠家設定好液化氣壓力后可以正常點火。但是由于液化天然氣為消耗品,隨著使用次數增加,導致罐內壓力降低無法點燃主油槍,更換新液化天然氣罐后仍然無法點火。經與燃燒器廠家溝通后認為液化天然氣電磁閥工作壓力在0.04 MPa以內,壓力高于0.04 MPa后就無法開啟,但壓力過低又無法順利點燃主油槍。

2.1.2 解決方法

參考家用煤氣灶工作原理,在液化天然氣罐出口加裝減壓閥和就地壓力表,保證出口壓力接近0.4 MPa。定時巡視壓力表,及時更換液化氣罐以保證啟動鍋爐處于隨時待命狀態。

2.2 啟動鍋爐升溫過快

2.2.1 問題分析

啟動鍋爐首次點火后,爐膛和過熱蒸汽溫度升高過快,18 min后蒸汽溫度達到380 ℃時手動停爐,因為若任由其繼續升溫至390 ℃就會觸發MFT保護動作造成停爐。由經驗可知,平均溫升接近20 ℃/min,此時的蒸汽壓力僅為0.5 MPa,與額定值相差甚遠。重新點火后使減溫水全開,對于蒸汽溫度快速升高的減緩作用并不明顯。

為解決過熱蒸汽超溫問題,利用進、回油流量計算,得出耗油量與說明書基本吻合。通過降低燃燒器最低出力后,此問題仍然沒有得到有效解決。因此分析認為是燃燒器主油槍出力過大。

補救措施:一旦出現塌孔現象,需馬上增加護筒長度并用機械壓入。在下壓過程中如遇硬物阻擋無法下壓則應當適當加大或者縮小孔徑,使護筒順利下壓,但兩種方案都需重新處理護筒外的空隙。

2.2.2 解決方法

a.更換主油槍霧化片。用現場制作的8孔3 mm霧化片替換原裝的10孔6 mm霧化片,以減少噴油量。霧化片尺寸如圖1所示。更換霧化片后耗油量由原來的2.3 t/h降至1.5 t/h。

圖1 啟動鍋爐原裝霧化片和新霧化片

b.燃燒調整。利用燃燒器旋流擋板來調整旋流風的角度和力度,進而改變主油槍火焰的幾何尺寸。通過調整可以使火焰形狀由長形逐漸變為短粗形,同時配合燃燒器內的程序旋轉電動機來調整風量,使主油槍能夠穩定著火并燃燒充分[5]。調整火焰形狀后,爐膛煙氣溫度明顯降低,由950 ℃降至740 ℃,過熱器吸熱量減少,對于降低溫升速率和提高蒸汽壓力起到積極作用。

經過改造后的燃燒器主油槍可以實現順利點火,啟動鍋爐能夠連續不間斷運行。過熱蒸汽溫度未再出現超溫現象,同時蒸汽壓力也可以達到額定值。

2.3 除氧器補水困難和安全閥頻繁動作

除氧器作為機組的重要設備,其作用是去除水中的氧氣及不凝氣體,避免影響發電廠安全經濟運行。這是因為水中的氧氣一方面會氧化腐蝕熱力熱備和汽水管道,容易造成腐蝕穿孔引起泄漏爆管,影響發電廠的安全性;另一方面氧化腐蝕形成的氧化物鹽詬沉積在管道中,妨礙設備傳熱,影響發電廠的經濟性[6]。

圖2為啟動鍋爐簡圖,啟動鍋爐上水流程為水箱→除氧水泵→節能器→除氧器→給水泵→汽包,常溫除鹽水經過節能器換熱后進入除氧器進行除氧,再由給水泵送入汽包。

圖2 啟動鍋爐結構

2.3.1 問題分析

2.3.2 解決方法

解決上述問題關鍵在于降低除氧器水溫,但如果水溫過低不僅會降低啟動鍋爐效率,造成燃料浪費,而且會影響除氧效果[7]。經過綜合考量決定在節能器出口水溫達到95 ℃后,開大再循環手動閥加大循環水量來為節能器內的介質降溫,最終保持節能器出口水溫在104 ℃[8]。表2為再循環手動閥開啟前后除氧器內溫度及壓力變化。

表2 再循環手動閥開啟前后除氧器溫度及壓力變化

采取上述措施后,除氧器未出現安全閥動作和無法補水現象,并且除氧器水溫保持在105 ℃左右,在保證除氧效果和經濟性的同時也有利于給水泵的保護。

2.4 1號機組蒸汽吹管期間啟動鍋爐供水不足

2.4.1 問題分析

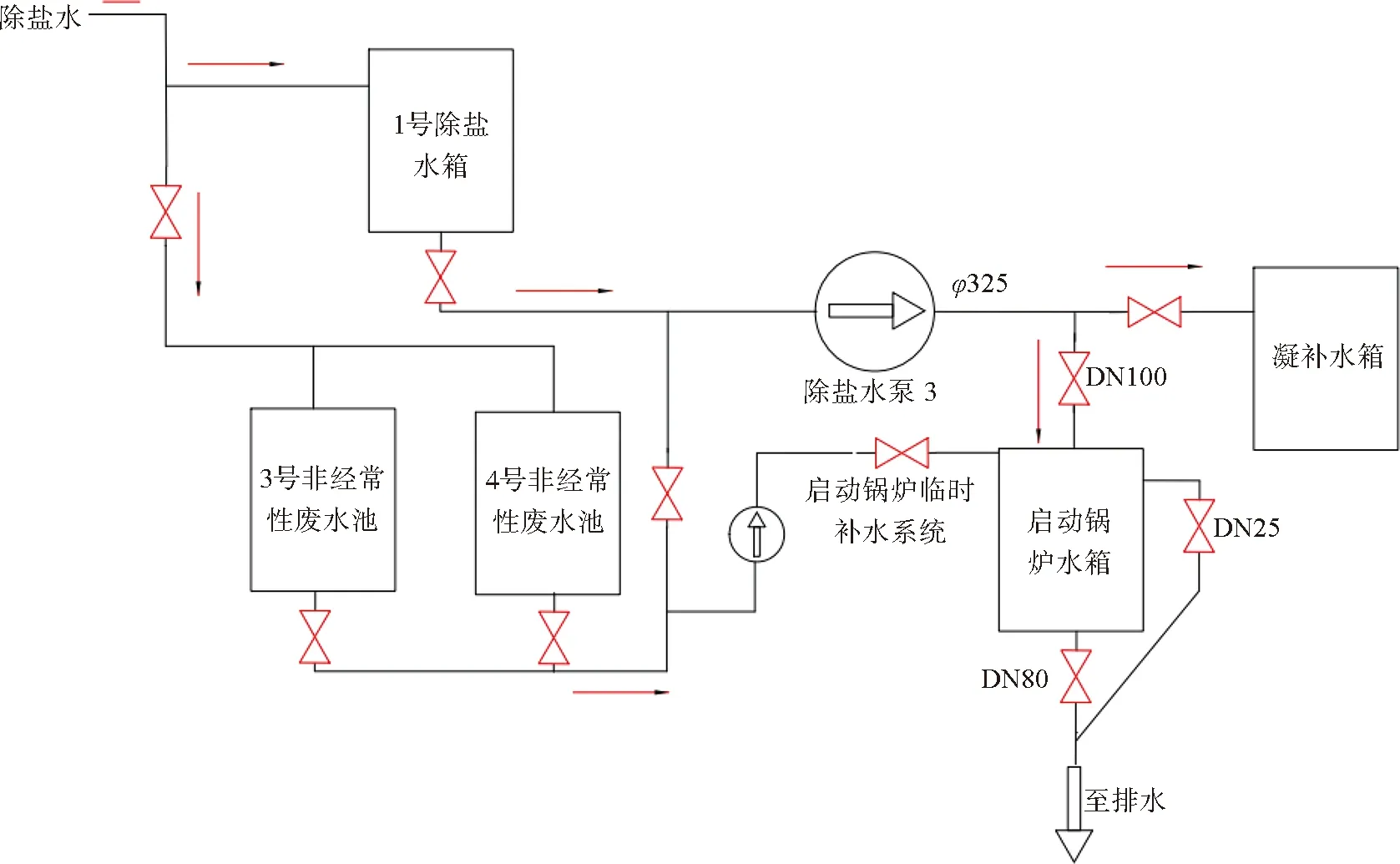

1號機組蒸汽吹管期間需要消耗大量除鹽水,機組平均耗水量為150 t/h;啟動鍋爐作為輔助蒸汽來源需要連續運行,平均耗水量為30 t/h。由于施工原因,只有1號除鹽水箱(容量3000 t)具備儲水條件。為保證蒸汽吹管及前期冷、熱態沖洗用水量,決定將未投入使用的3、4號非經常性廢水池(容量共計4000 t)作為臨時除鹽水箱。啟動鍋爐水箱補水管道取自主供水母管的支管,當凝補水箱與啟動鍋爐水箱同時補水則會出現啟動鍋爐水箱無法上水現象。

啟動鍋爐水箱補水管道直徑遠小于主供水母管直徑,在凝補水箱和啟動鍋爐水箱同時補水時,由于啟動鍋爐補水管路阻力大于凝補水箱補水管路,容易造成“搶水”現象,即水都被送入凝補水箱,如圖3所示。

圖3 啟動鍋爐補水系統

2.4.2 解決方法

因為1號除鹽水箱頂部施工未完全結束,無法與大氣完全隔離,且3、4號工業廢水池露天布置,使空氣中的二氧化碳和灰塵等與除鹽水接觸,導致除鹽水電導率升高[9]。電導率超標的除鹽水進入機組水系統會產生腐蝕、結垢及積鹽等情況,從而嚴重損壞熱力設備甚至危害機組的安全運行[10]。因此需要投入精處理系統,使進入機組水系統的除鹽水符合要求[11]。

3、4號廢水池內的除鹽水雖然無法用作合格除鹽水進入機組熱力系統,但卻符合運行壓力較低的啟動鍋爐水質要求[12]。表3為工業廢水池內除鹽水電導率。

表3 工業廢水池內除鹽水電導率 單位:μs/cm

以3、4號工業廢水池內除鹽水作為臨時水源,用臨時管路為啟動鍋爐水箱單獨補水。這樣既可以保證大鍋爐蒸汽吹管期間用水,又解決了啟動鍋爐水箱補水困難問題,避免了因啟動鍋爐無法補水導致輔助蒸汽量不夠用、非正常停機及蒸汽吹管中斷等后果。

3 結語

通過對某新建燃煤火電機組啟動鍋爐調試過程所遇問題分析,并制定正確處理方法,有效解決了啟動鍋爐無法點火、溫升過快、除氧器補水困難及吹管期間供水不足等問題,保證了該啟動鍋爐的安全穩定運行。類似問題在其他機組調試過程中也可能會遇到,本機組該問題分析和處理方法可為其他機組提供借鑒。