一種大型天線陣面自動調姿設備的設計及測量*

許洪韜,呂龍泉,張正兵

(南京電子技術研究所,江蘇南京 210039)

引 言

隨著雷達技術的不斷進步,現代相控陣雷達向著結構體積輕薄化、功能高度集成化的方向發展[1],其天線陣面具有口徑大、精度高的特點。天線陣面設備量大且密度高[2],內部包含大量的電子元器件及線纜,大大增加了天線陣面的裝配難度。同時,當前雷達產品迭代更新快,研制周期短,分配給天線陣面的裝配周期被進一步壓縮,尤其對于批生產的雷達,生產節奏加快,對天線陣面的高效裝配提出了更高要求。

為了實現天線陣面的高效裝配,在工藝流程優化的前提下,需根據裝配對象的變化,選擇合適的天線陣面姿態,以達到最舒適的人機工程性。傳統裝配方式通常采用單獨的立式工裝或臥式工裝進行。該種工裝姿態固定,裝配過程無法根據裝配對象的變化有效進行天線陣面的姿態變換,從而影響裝配效率。同時需搭建額外的登高梯或腳手架才能覆蓋整個陣面范圍,存在一定的安全隱患,裝配現場較為雜亂。

為此,本文設計了一種適用于大尺寸高集成天線陣面高效裝配的自動調姿設備,同時研究了設備的大跨距同軸度測量方法,對類似大型天線陣面的高效裝配具有工程實用價值。

1 自動調姿設備的設計

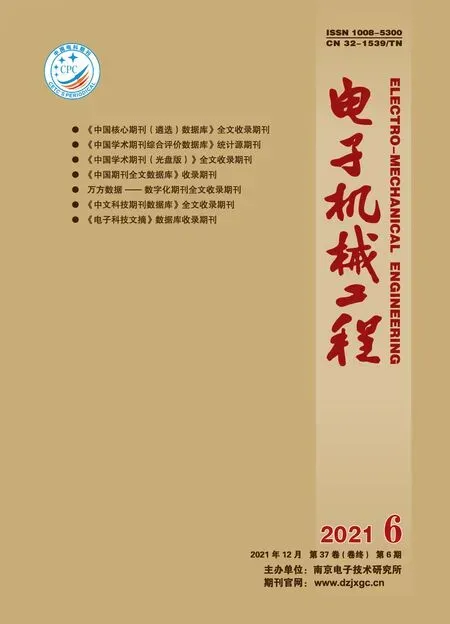

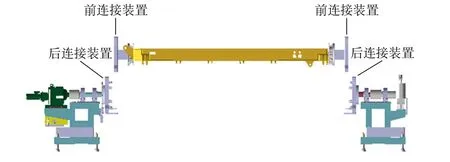

目前相控陣雷達天線陣面多采用長方箱式結構,長度方向兩端預先設計吊裝接口,用于加工、周轉、總裝過程的吊裝。為了高效實現天線陣面在裝配過程中的姿態調整,本文設計了一種自動調姿設備,在天線陣面長度方向的兩端分別布置轉動裝置,通過轉動裝置驅動天線陣面的姿態變換。兩端的轉動裝置分別為主動端和從動端,兩者結構獨立,通過旋轉連接裝置與天線陣面的吊裝接口連接。自動調姿設備整體布局如圖1所示。

圖1 自動調姿設備整體布局圖

主動端由基座、變頻電機、減速機、電氣控制箱、主動軸、軸承座、旋轉連接裝置、插銷裝置、配重、調節螺桿等組成,如圖2所示。

圖2 主動端結構組成

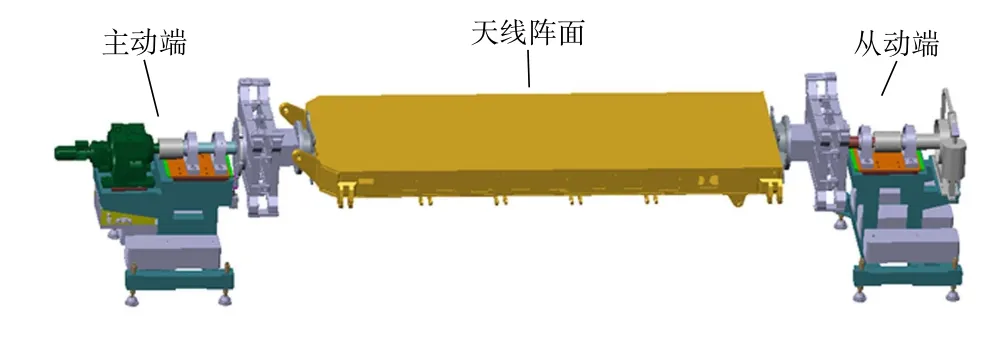

從動端由基座、剎車裝置、從動軸、軸承座、配重、調節螺桿等組成,如圖3所示。

圖3 從動端結構組成

基座是主動端和從動端各裝置的承載基礎,也是后續天線陣面與自動調姿設備連接后整體的承載基礎。為了保證天線陣面裝配的安全性,基座需根據待裝配天線陣面的重量進行剛強度計算校核,同時加裝配重塊以具備相應的抗傾覆能力。

為了適應不同尺寸天線陣面對裝配高度舒適性的需求,基座底部設計了4組調節螺桿,可調節主動軸和從動軸距離地面的高度,從而調節天線陣面離地高度。調節螺桿底座設計成球鉸結構,以克服地面不平帶來的影響。同時,該調節螺桿可調節基座的水平度,便于后續兩端同軸度的標校。

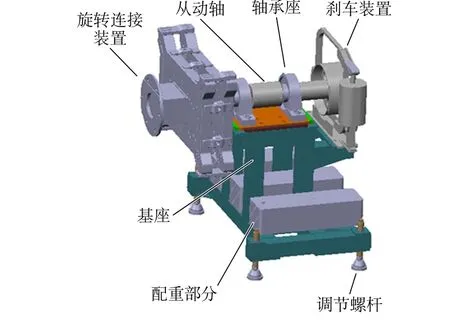

綜合考慮設備與天線陣面的實際搭建狀態,應先固定自動調姿設備的位置,然后吊裝天線陣面與設備連接。為了保證天線陣面高效精確地與自動調姿設備兩端連接固定,將旋轉連接裝置設計為前后兩塊連接裝置,如圖4所示。后連接裝置與基座固定,前連接裝置先與天線陣面固定,然后與天線陣面整體落入后連接裝置后固定。前后兩塊連接裝置通過四周的壓板連接固定,兩者之間的距離根據壓板的伸出長度可調,調節范圍設計為0~20 mm。自動調姿設備搭建時,兩端間距根據天線陣面和前連接裝置長度的理論尺寸單側留10 mm左右余量,即可保證吊裝天線陣面順利落入自動調姿設備的間隙,從而大大提高兩者連接的效率,天線陣面與自動調姿設備連接如圖5所示。

圖4 旋轉連接裝置

圖5 天線陣面落入自動調姿設備示意圖

電氣控制箱內部采用可編程邏輯控制器(Programmable Logic Controller, PLC)控制,動作模式包含點動模式、自動模式、正轉、反轉、停止和角度切換,便于天線陣面裝配過程的姿態調整。電機驅動天線陣面轉動時,從動端剎車裝置松開;天線陣面旋轉到預定姿態時,電機停止,同時從動端的剎車裝置抱緊從動軸,防止天線陣面意外轉動。

2 同軸測量方案

自動調姿設備具有大跨距分體式的結構特點,兩端旋轉軸線同軸度要求高,要求控制在0.2 mm以內,否則天線陣面與自動調姿設備連接后,在旋轉過程中容易使天線陣面產生扭擰,造成天線陣面骨架變形,甚至破壞天線陣面骨架焊縫,從而造成重大質量問題和經濟損失。

自動調姿設備的兩端距離較遠,同時根據設備的結構特點,無法通過直接測量旋轉軸獲得軸線同軸精度數據,給旋轉軸線的精確測量與調整造成困難。本文通過外置測量基準、采用激光跟蹤儀測量調整的方法滿足了兩端旋轉軸線的同軸度要求。

2.1 測量原理

激光跟蹤儀具有測量精度高、范圍大、動態測量特性好等優點,已廣泛應用于大尺寸幾何參數的測量,在重大裝備精密測量、大型零部件安裝定位以及機器人校準方面具有顯著的優勢[3-6]。激光跟蹤儀基于球坐標系,采用干涉測長原理[7-8],通過在待測表面上移動靶鏡,可以很方便地采集對應點的空間三維坐標,然后利用軟件對采集點的數據進行面或線的擬合,并計算出相應的偏差。

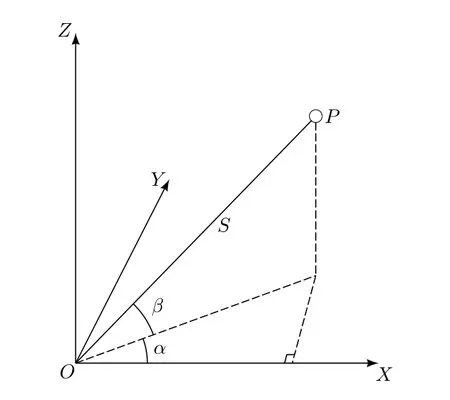

激光跟蹤儀的測量坐標系如圖6所示。

圖6 激光跟蹤儀球坐標測量示意圖

激光跟蹤儀觀測目標點P的觀測值分別為水平角α、垂直角β和斜距S,則P點的空間坐標(x,y,z)為(Scosβcosα,Scosβsinα,Ssinβ)。

2.2 測量方案

2.2.1 建立測量基準

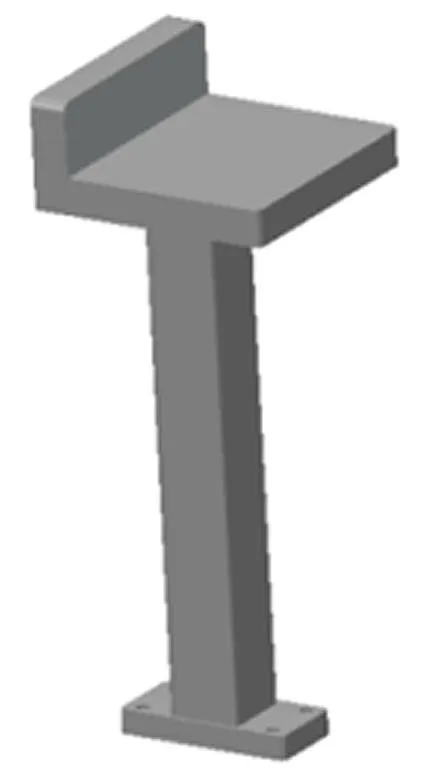

根據主動端和從動端的結構特點,設計了測量裝置,構建輔助測量基準面,如圖7所示。頂部為相互垂直的與旋轉軸線平行的兩個輔助測量基準面,兩基準面垂直度為0.02 mm。底板與基座連接固定,立柱的作用是將測量面架高,便于后續標校測量基準面。

圖7 測量裝置

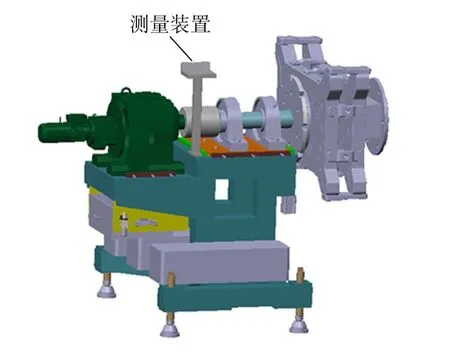

2.2.2 調整基準面與旋轉軸線平行且等距

將測量裝置安裝至主動端和從動端,如圖8所示。為了實現兩端基準面與旋轉軸線平行且等距,本文采用柔性三坐標儀器測量基準面與旋轉軸線的位置關系,用以指導測量裝置的調整。具體方法如下:將測量裝置安裝至主動端和從動端的相應位置,以主動端的旋轉軸線為基礎,采用柔性三坐標儀器進行測量,通過調整使得兩個輔助測量基準面與旋轉軸線平行,并記錄測量數據。根據主動端的測量裝置基準面相對于旋轉軸線的測量數據,采用柔性三坐標測量儀器進行測量,通過調整使得從動端的輔助測量基準面相對于旋轉軸線的參數與主動端的一致。

圖8 測量裝置安裝位置示意圖

2.2.3 調平水平基準面

采用合像水平儀測量主動端和從動端的水平基準面,通過調整基座底部的調節螺桿等方式,使得兩端的水平基準面水平,水平度控制在5′′以內。

2.2.4 主動端與從動端的同軸測量

在將兩端基準面相對于旋轉軸線的參數調整一致后,以外構的基準面相交線替代旋轉軸線進行同軸測量。理論上,若基準面相交線同軸,則兩端旋轉軸線同軸。本文研究的同軸度測量采用API(美國自動精密工程公司)激光跟蹤儀及與之配合的PolyWorks工業測量軟件進行,測量示意圖如圖9所示。采用激光跟蹤儀的具體測量方法如下:1)移動靶球在兩端測量裝置基準面上采集多個點并進行平面擬合,擬合計算水平基準面的高差和豎直基準面的錯邊量;2)根據測量偏差結果,以主動端為基準調整從動端,使得兩端盡量趨于一致;3)復測兩端水平基準面的高差和豎直基準面的錯邊量,使得偏差控制在0.1 mm以內;4)測量主動端和從動端基準面相交線的同軸度。

圖9 同軸度測量標定示意圖

3 應用效果

某型相控陣雷達天線陣面為長方箱式結構,其外形尺寸約為8 000 mm× 2 300 mm× 450 mm(長× 寬× 厚),在裝配過程中需多次變換天線陣面姿態以實現裝配效率和作業舒適度最大化。該天線陣面應用本文設計的自動調姿設備進行裝配過程姿態變換,實現了裝配效率的大幅提升,相對傳統固定狀態工裝,裝配效率提升35%以上,同時無需搭建額外的登高梯或腳手架,裝配現場整潔。

設備主動端和從動端旋轉軸線的同軸度采用激光跟蹤儀進行測量,同軸度為0.12 mm,滿足天線陣面翻轉兩端同軸度0.2 mm的指標要求。該型雷達處于批生產階段,已使用本自動調姿設備裝配了多套天線陣面。天線陣面姿態變換高效可靠,無一例質量問題。

4 結束語

本文根據天線陣面長方箱式的結構特點,設計了一種自動調姿設備,在天線陣面的長度方向與其兩端連接,通過自動調姿設備旋轉軸的轉動實現天線陣面的姿態調整。相對傳統固定式裝配工裝,自動調姿設備可將天線陣面的裝配效率有效提升35%以上,同時還可適應大部分長方箱式結構的天線陣面裝配,具有較強的柔性和推廣性。創新性地采用測量基準和激光跟蹤儀的同軸度測量方案,高效指導了自動調姿設備的安裝調整,實現了兩端旋轉軸線同軸度的精度要求,對其他類似大跨距分體式結構的同軸度測量具有一定的指導意義。后續可進一步關注和研究如何更為便捷地調整主動端和從動端在水平方向的距離,以滿足兩端的同軸度和跨距要求。