核電汽輪發電機組軸振周期性變化故障分析處理

何斌,楊璋,李誠

(1.東方電氣集團東方汽輪機有限公司,四川 德陽,618000;2.福建寧德核電有限公司,福建 寧德,352000)

1 前言

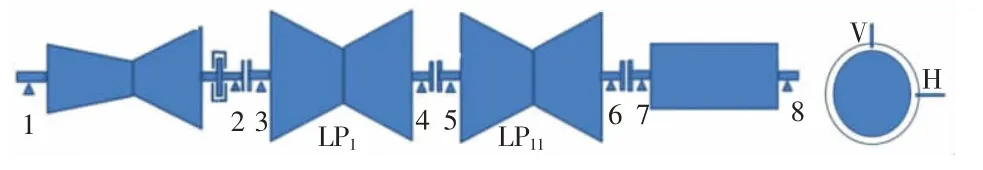

某核電汽輪發電機組為單軸三缸四排汽沖動凝汽式半轉速機組。采用彈簧隔振基礎,軸系由汽輪機高中壓轉子、2根低壓轉子與發電機轉子構成,發電機轉子軸端懸掛有旋轉整流器的無刷勵磁機。機組共8個支撐軸承,均為三瓦塊結構的可傾瓦,推力軸承位于2號軸承座內,采用彈性隔振基礎。各軸承處安裝有互成90°的相對軸振測點,V指豎直方向,H指水平方向。軸系支撐如圖1所示。

圖1 機組軸系示意圖

2015年6月機組完成“168試運”,投運后軸系振動幅值呈現周期性變化現象,其中5~8號軸振波動最為顯著。分析判斷軸系周期性波動屬于軟性摩擦引起,無法確定根本原因。經過近3個換料循環連續運行,對可能原因進行了逐一分析排查,確定發電機密封瓦浮動受阻是引發振動異常的主要原因,從而解決了機組軸系振幅周期性波動問題。

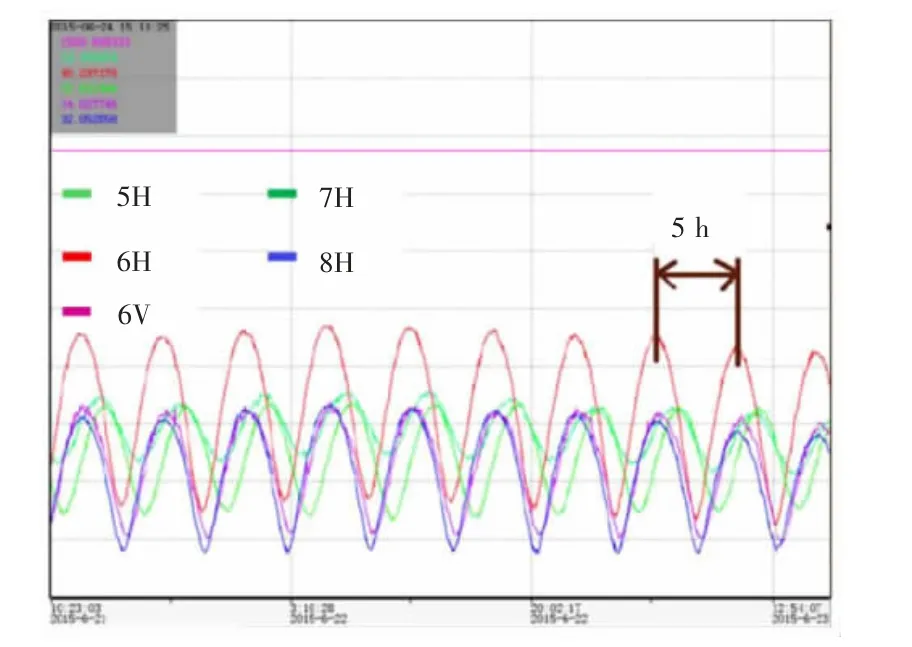

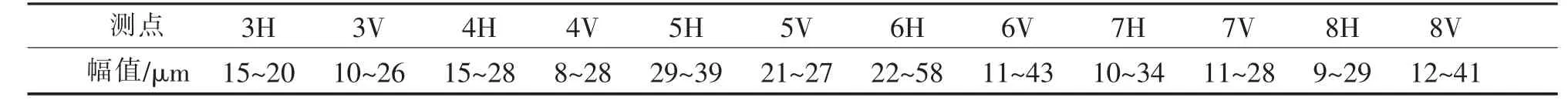

2 振動現象

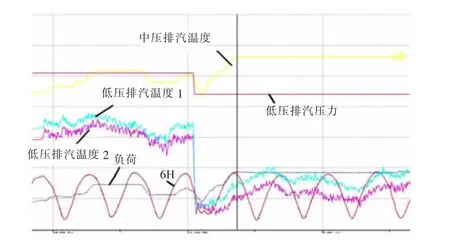

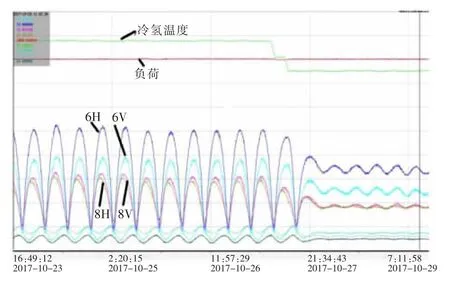

在機組帶負荷運行期間,低壓轉子及發電機轉子的各軸瓦均存在振幅周期性波動現象,圖2是5個測點振動幅值趨勢圖,波動周期約5 h。最大波動幅度為6H測點,即6瓦水平方向,表1是某時段各軸振測點幅值波動范圍統計,6H波動幅度達36μm。

圖2 振動幅值趨勢圖

表1 機組軸振幅值波動范圍統計

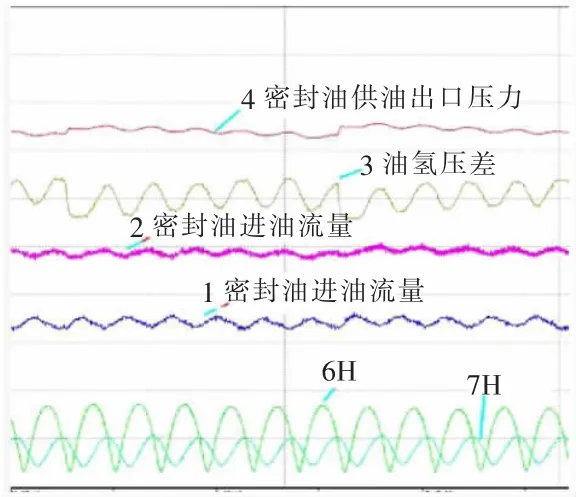

多次對機組運行參數與振動波動的相關性分析,并采用專業振動設備收集各軸振、瓦振的特征數據,總結出以下特征:

(1)低壓Ⅱ轉子與電機轉子軸振波動幅度最為顯著,其中6H測點波動幅度最大。

(2)各測點振動均以工頻成份為主,工頻振動變化導致了振動周期性變化。

(3)工頻振動相位也呈現周期性變化。

(4)振動波動周期基本在4.5~5 h。

(5)軸承座振動和軸振動的趨勢保持一致。

(6)電機密封瓦油流量、冷卻氫壓差也存在周期性波動,周期與振動變化周期一致,見圖3。

圖3 軸振與電機密封油流量及冷卻氫壓差趨勢圖

3 振動分析

從機組振動特征看電機密封瓦油流量、冷卻氫壓差參數與振動周期性波動相關。密封油參數的波動問題在其他機組上也曾發生,其原因是密封油系統工作異常[1~2],但并未引起機組軸振跟隨大幅度波動。密封油作用是為發電機兩端的密封瓦提供壓力油,該機密封油參數雖有波動但在正常范圍內,僅密封油參數的波動并不影響密封瓦的正常工作特性。密封油流量與油的進出口壓差、密封瓦間隙相關,密封瓦間隙變化會引起密封油流量的變化,密封油參數波動與振動波動也可能都是故障結果的表象。

軸系振動幅值周期性變化的特征與拍振類似,是否因其他震源傳遞到本機基礎及軸系呢?若是2個頻率相近的簡諧振動的合成,那么它們的頻率差值Δf=1/T,則Δf=1/(4.5×3 600~5×3 600)=0.055 6~0.061 7 mHz。實際機組運行轉速跟隨電網頻率波動,該機從歷史數據看運行轉速范圍為1 499~1 501 r/min,工頻變化33.3 mHz。機組工頻變化值遠大于計算所得的拍振信號的頻差,若是拍振引起的機組振幅波動,那么網頻的波動會顯著改變軸振變化周期。實際上機組幅值波動周期沒有跟隨工頻明顯改變,通過對可能的外圍震源巡查分析,也未發現可疑的激振來源,因此,排除拍振故障的可能性。

機組振動主要以工頻分量為主,可以確認該異常振動是屬于強迫振動性質。機組軸振幅值主要受激振力與支承系統動特性影響。機組額定工況運行時,軸承載荷以及基礎標高處于穩定狀態,支承系統各參數都是基本穩定的。因而,軸系振動幅值周期性變化是源于激振力的變化。

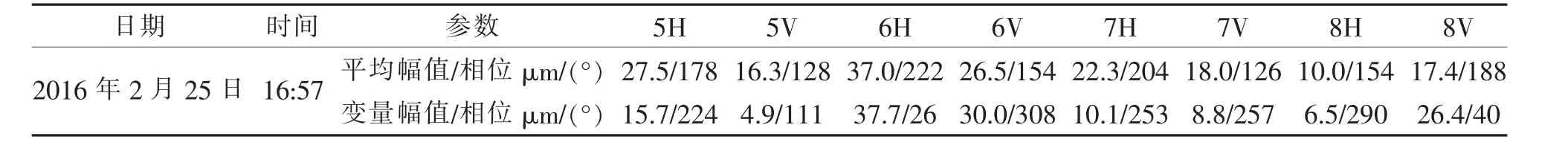

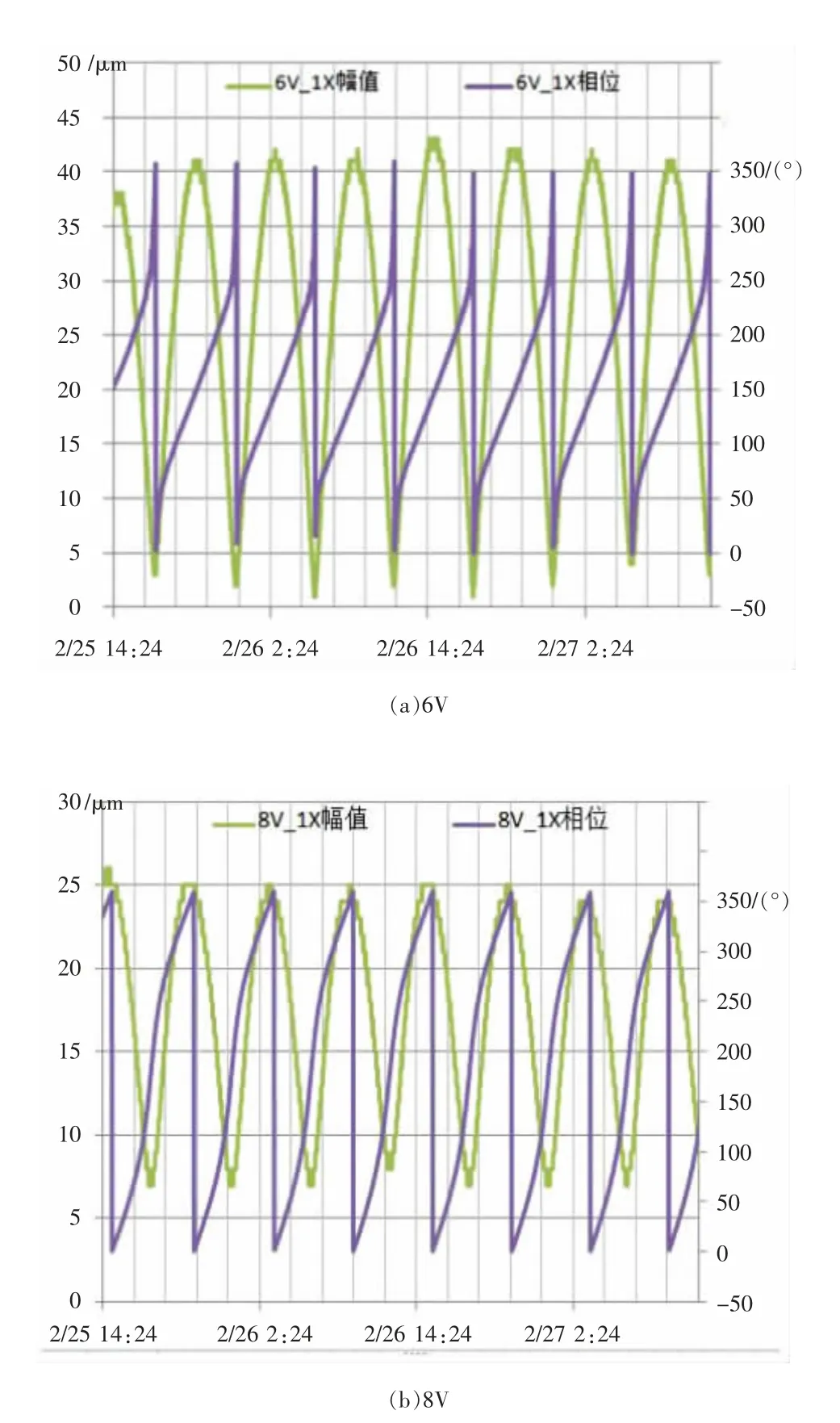

低壓Ⅱ轉子與電機轉子軸振波動幅度最為顯著,其中6號、8號軸振的波動幅度大。對機組一段時期內軸振數據提取分析,分析表明6號、8號軸振旋轉變量大于穩定分量(視均值為穩定分量),見表2;其工頻相位變化范圍有360°,見圖4。振動變化特征符合旋轉性熱不平衡故障。

表2 軸振變量統計

圖4 軸振工頻幅值及相位趨勢圖

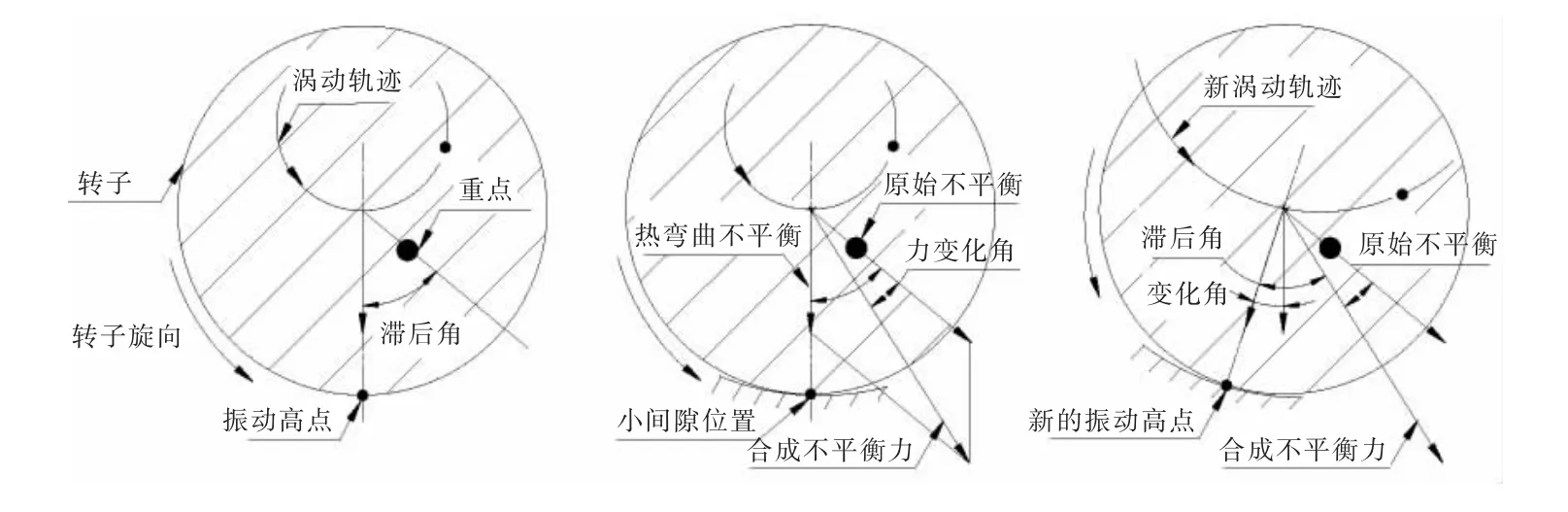

從結構分析看,汽輪機與發電機轉子上都不可能有部件能周期性移動。引起轉子不平衡量周期性變化的可能性有:動靜部件摩擦、軸承及密封瓦處的莫頓效應。這2種故障引起轉子不平衡量周期性變化的機理類似。對于動靜部件摩擦故障,轉子振動高點較原始不平衡力方位有滯后,高點處因與靜止部件摩擦,該點的溫度較轉子表面其他點溫度高,簡稱熱點;而與高點對應直徑方向的另一端摩擦程度最輕溫度相對低,從而使轉子產生沿圓周方向分布不均的熱梯度,轉子出現熱彎曲不平衡。對于莫頓效應故障,與摩擦相似,高點處是以最小高度略過油膜最薄處,因油膜的黏性剪切能量該點的溫度較轉子表面其他點溫度高;而與高點對應直徑方向的另一端距離軸承內表面最遠,溫度相對低,從而使轉子產生沿圓周方向分布不均的熱梯度,轉子出現熱彎曲不平衡。

熱彎曲不平衡量與轉子原始不平衡量合成,因不平衡量變化轉子振幅出現變化,即振動軌跡發生變化;合成不平衡力的方位較原始不平衡量方位有變化,振動高點隨之逆轉。在新的振動高點處形成新的熱點,如此循環變化,從而,轉子的振動幅值與相位循環變化。轉子不平衡量變化過程示意見圖5。

圖5 轉子不平衡量變化過程示意圖

干摩擦振動因摩擦的非線性,熱彎曲不平衡量的大小較難保持穩定,導致振動變化量的幅值不穩定,表現為幅值與相位的重復性差;而莫頓效應線性較好,轉子振動幅值與相位重復性較好。從實際案例看,機組轉子與軟性物體摩擦或與剛度較小物體摩擦,長期不能脫離,不造成轉子過大熱變形,也可能出現軸振長期周期性波動。如:轉軸與塑料或毛氈、電機滑環、碳刷等[3~8]。

因此,該機振動周期性波動可能是動靜部件間軟性摩擦或軸承及密封瓦處的莫頓效應所導致。為了不遺漏可能的故障源,對機組動靜部件摩擦、軸承及密封瓦處的莫頓效應故障都逐一排查。

4 故障部位排查

該機低壓Ⅰ與低壓Ⅱ的實測臨界轉速分別是1 133 r/min、1 150 r/min,計算表明兩低壓轉子振型藕合明顯。由于異常振動主要在低壓Ⅱ轉子與電機轉子部分,因而,故障源應是在低壓Ⅱ或電機部分,低壓Ⅰ轉子振幅波動是被帶動起來的。

從機組結構看,低壓部分靜止部件與轉子間可能摩擦點有:隔板徑向汽封、軸封、平衡輪轂處的真空密封膠墊。電機部分可能摩擦點有:電機轉子汽機側的接地電刷。可能發生莫頓效應的位置有:5~8號軸承處,電機轉子兩端密封瓦處。

4.1 動靜摩擦

從機組首次檢修結果看,低壓Ⅱ部分平衡輪轂處的真空密封膠墊磨損,與轉子間隙最小部位膠墊中部破損;5~6號軸承附近的軸封下部磨損明顯,特別是6號軸承端較重,磨損量0.67~1.15 mm。檢測發現軸封底部磨損與機組抽真空后端部軸封上抬有關。在檢修中將5~6號軸封下部間隙放大,拆除了平衡輪轂處的真空密封膠墊,但檢修后機組軸振周期性波動沒有明顯改善。

現場多次進行了變化低壓排汽壓力試驗。試驗結果表明,低壓排汽壓力變化對振動波動影響較小,有時振動波動幅度略有變化,有時沒有明顯變化,見圖6。

圖6 低壓排汽參數與振動趨勢圖

因此,排除低壓部分動靜摩擦引起軸振周期波動的可能性。

該機接地電刷處于電機轉子汽機側的外伸軸段處,圓周上半布置有4個電刷,電刷與轉子間有一定緊力。若電刷與轉子間緊力過大造成轉子熱變量,則低壓Ⅱ轉子與電機轉子軸振變化量較大,與該機的故障特征相似。據查詢,機組運行期間要求電刷輪流定期更換,電刷被多次更換過,按程序文件控制電刷壓緊力。未發現該機組電刷磨損有異于其它軸振正常機組;也未發現機組軸振波動變化的歷史趨勢與電刷更換有關聯。因此,接地電刷是故障源的可能性極小。

4.2 莫頓效應

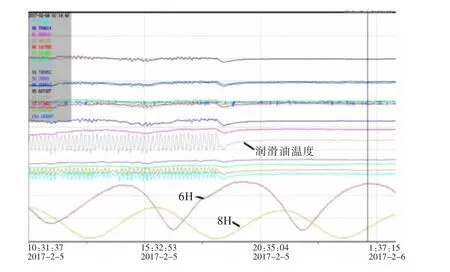

現場進行了變化潤滑油溫度試驗。潤滑油溫度從44.5℃提高到47.5℃,5H、6H波動幅度減小約3μm,均值減小有4~6μm,見圖7。

圖7 潤滑油供油溫度與振動趨勢圖

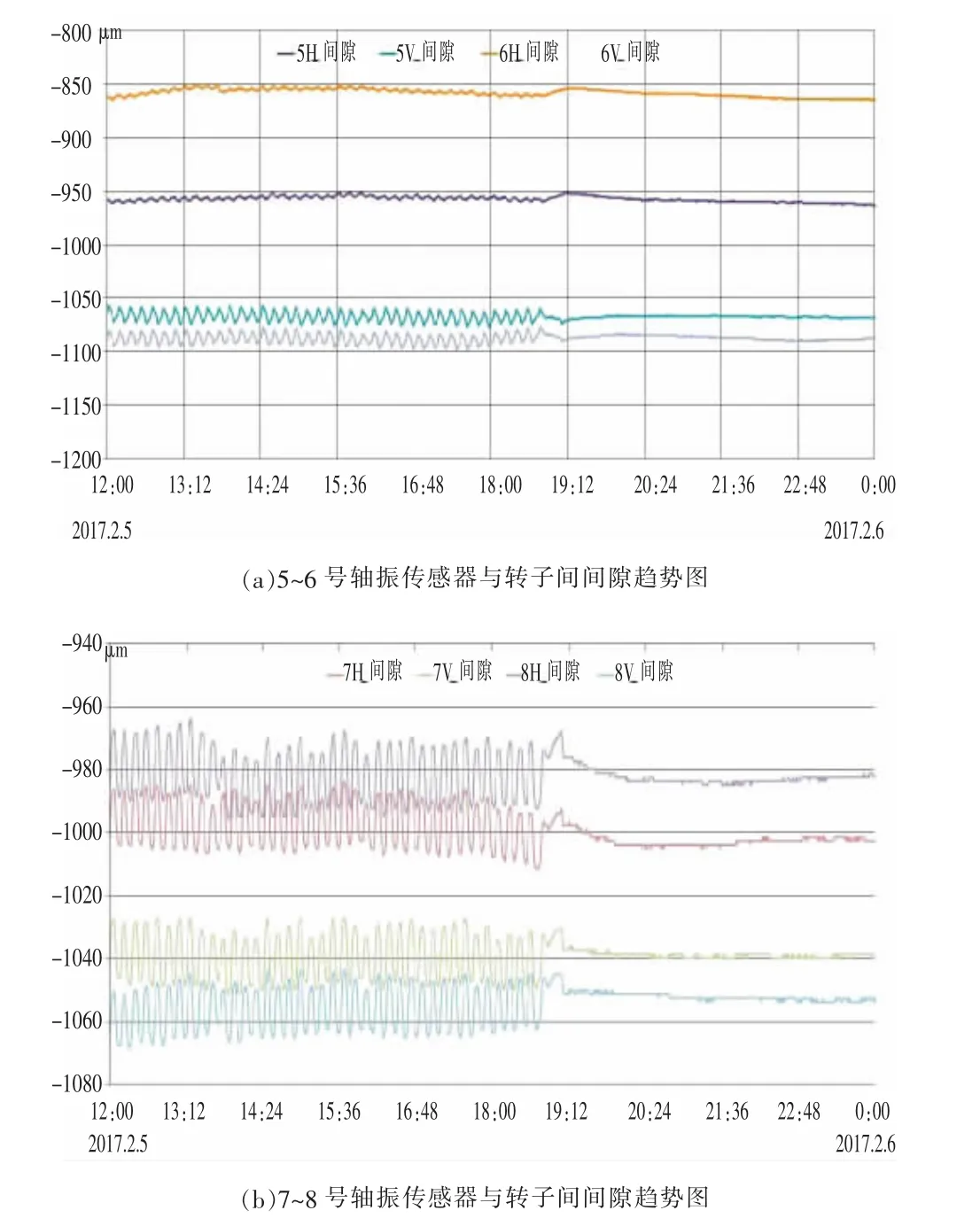

從歷史數據發現,該機一段時間曾發生潤滑油供油溫度頻繁波動問題,潤滑油供油溫度有約3℃的波幅,但機組軸振周期性變化特征在油溫波動與油溫穩定期間沒有明顯改變,見圖8。軸承潤滑油溫度變化,則潤滑油黏度改變,必然引起軸心位置的波動,圖9是5~8號軸心平均位置的水平和垂直方位位移趨勢圖。從圖可見,因油溫波動,5~8號軸承處軸心位置存在明顯波動,波動量約20μm;當油溫穩定后軸心位置也就變為穩定。這表明軸承處軸心位置的變化并沒有明顯改變軸振變化的周期與波幅。若軸承處發生莫頓效應,振動響應理應對軸心位置的變化較為敏感,顯然,該機特征與之不同。

圖8 軸振與潤滑油溫度軸承金屬溫度的趨勢圖

圖9 軸振傳感器與轉子間間隙趨勢圖

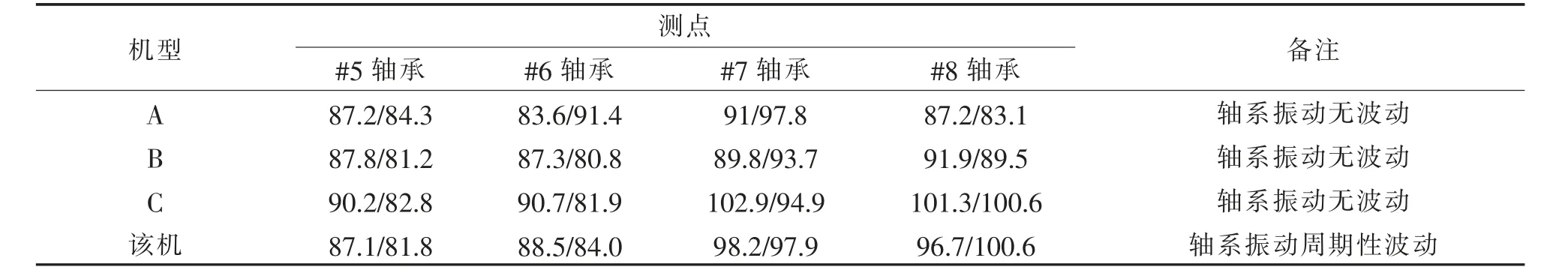

表3是該機軸承金屬溫度與同類型機組的數據比較,該機軸承金屬溫度處于中間水平狀態,軸承兩端溫差較小,軸承金屬溫度正常。沒有證據表明軸承瓦面存在過高溫度區域。

表3 4臺同型機組軸承金屬溫度數據℃

因此,可排除軸承處發生莫頓效應的疑點。

從2次檢修期間檢查結果看,電機密封瓦處都存在明顯的卡涉痕跡。由于半速機組密封瓦尺寸大剛性不強,可能出現翹曲變形。檢修中雖重點對密封瓦間隙進行了檢查調整,但第2次檢修中仍發現密封瓦局部存在摩擦痕跡;密封瓦徑向間隙偏小;密封瓦軸向、徑向配合面粗糙度大,存在局部高點。從同型機組現場動平衡數據看,電機轉子風扇環處加重平衡量對6號軸振的影響系數幅值略大于電機軸振,因而,密封瓦處引起的熱不平衡故障與該機軸振異常特征吻合。

綜上分析,認為該機軸系振動周期性波動是由于電機密封瓦卡涉導致的莫頓效應引起的。

5 試驗與處理

2017年7月9日,冷氫溫度上調,軸振波動周期由5.5 h變長為8 h,機組振動波幅變化明顯。2017年10月27日,將機組發電機冷氫溫度從44.5℃調整到38℃,軸振周期性波動幅度逐漸減弱,6H軸振波動幅度小于4μm,見圖10。冷氫溫度降低,電機轉子軸頸平均溫度有所下降,轉子熱膨脹量減小,按軸頸平均溫度場降低6℃計算,密封瓦處軸頸直徑為800 mm,膨脹量減小約0.06 mm。從而使轉子密封瓦間隙增大,有利于消除密封瓦的卡涉。

圖10 冷氫溫度與振動趨勢圖

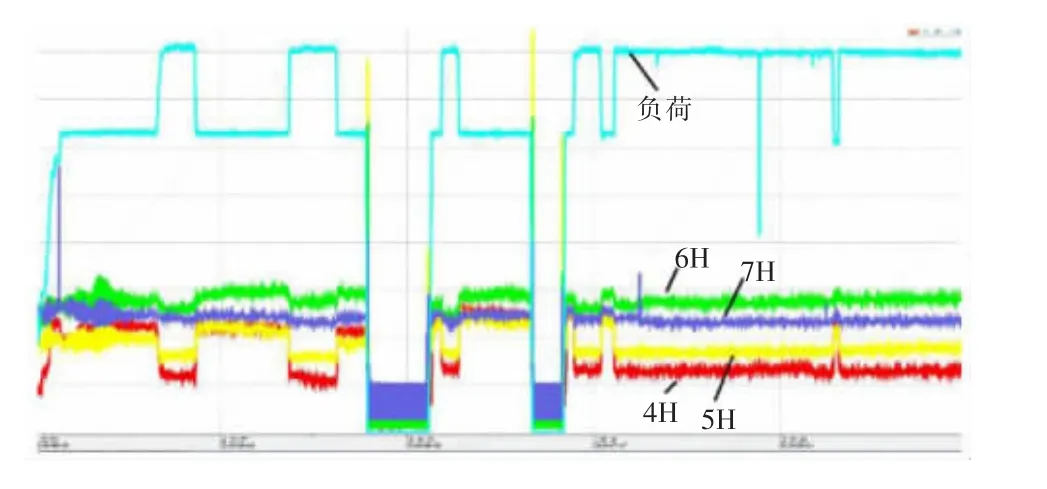

在機組第3次大修中,對密封瓦按設計要求進行了仔細檢查及修復。在胎具上檢查密封瓦對縫接觸情況,在機床上進行平面度檢查與研修,以保證接觸面的質量。密封瓦空側與氫側間隙按設計上限調整。經本次處理后,機組帶負荷運行期間軸振周期性波動現象消失,機組運行期間負荷和軸振的趨勢見圖11。

圖11 運行期間負荷和軸振趨勢圖

6 總結

對機組軸系振動周期性波動的原因分析,判斷故障系動靜間軟性摩擦或軸承及密封瓦處的莫頓效應引起。經過故障排查后,確認了電機密封瓦卡涉是引起振幅周期性波動的根源。通過大修期間對電機密封瓦檢查修復,徹底解決了機組軸振周期性波動故障。從該百萬半轉速核電機組的振動故障處理經驗看,電機密封瓦尺寸大剛性不強,裝配貼合面接觸狀態不好,可能造成密封瓦卡涉,引起振動故障,因此,檢修期間需嚴格控制此處的安裝質量。