非能動安全殼空氣冷卻系統換熱影響因素研究

孫超杰,劉長亮,朱京梅,劉嘉維

(中國核電工程有限公司,北京 100840)

小型堆因其高度的安全性、良好的經濟性、功率規模的靈活性和特殊廠址的適應性,受到了國際社會的廣泛關注,我國也開展了小型堆的設計和研發,并取得了豐碩的成果[1]。

我國小型堆主要技術特點包括:一體化反應堆、高效直流蒸發器及專設安全系統能動+非能動設計等,采用雙層安全殼結構,內設鋼制安全殼,外置混凝土安全殼。安全殼作為放射性物質釋放的最后一道屏障,保證其完整性尤為重要。小型堆安全殼冷卻采用非能動設計理念,為了開展系統方案設計,進行了大量的調研[2]和分析。目前,安全殼非能動冷卻的主要介質為水,輔助介質為空氣,對于鋼制安全殼,其冷卻方案包括高位水箱的外部噴淋[3]、環繞水池冷卻方案、地面水箱噴淋冷卻[4]等;對于混凝土安全殼,其冷卻方案包括干濕井-抑壓池設計、外部冷凝式噴淋、閉式虹吸等。目前,工程應用中的安全殼非能動冷卻手段使用的介質依然主要是水,而對于以空氣冷卻為主的方案,曾有學者對其進行了研究,提出了基于內置鋼殼的空冷方案[5],但只處于科研階段,并未應用于實際工程。經過前期的設計和計算,小型堆由于反應堆額定功率小、鋼殼自身換熱特性好、鋼殼內自由容積大等優勢,其安全殼可以依靠非能動空氣自然循環進行冷卻以保證安全殼的完整性。

對于非能動安全殼冷卻系統,國內學者大多針對水冷加空氣輔助冷卻的設計開展計算和研究[6-7],專門針對空氣冷卻的設計研究偏少,因此開展小型堆安全殼非能動空氣冷卻的研究具有重要意義。本文針對小型堆安全殼采用非能動空氣導流板的系統設計方案,通過三維建模,計算和分析入口傾角、入口面積、空氣導流板距鋼殼間距、擴散區域高度對系統換熱特性的影響,以指導空冷系統設計優化。

1 系統及模型描述

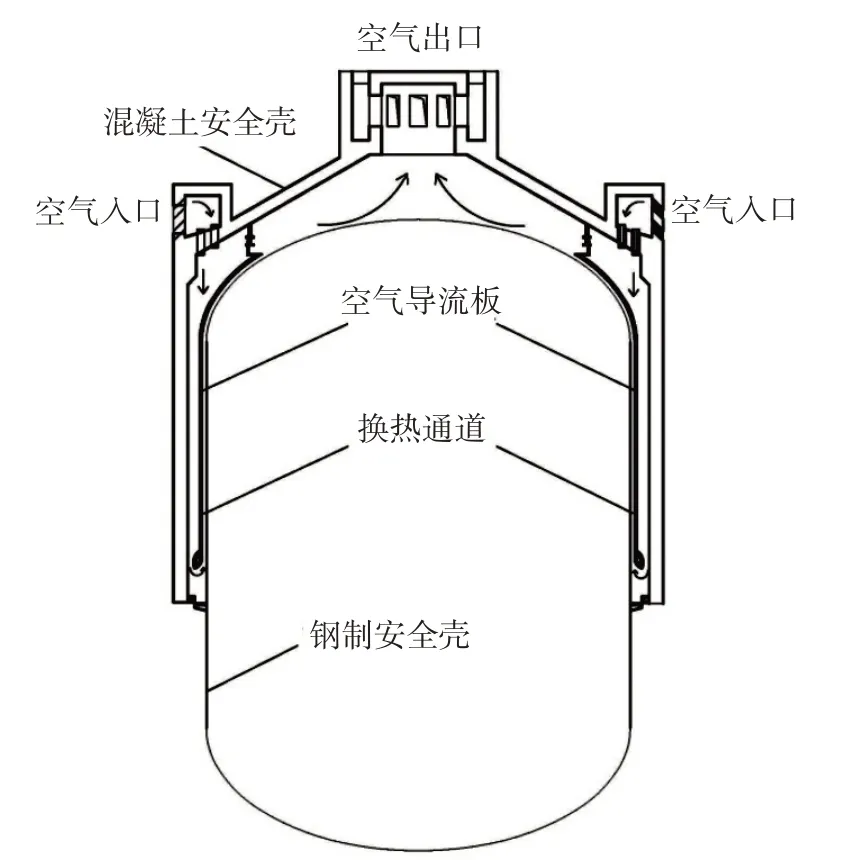

小型堆非能動安全殼空氣冷卻系統利用鋼制安全殼殼體作為一個傳熱表面,鋼制安全殼內表面受蒸汽冷凝、蒸汽及殼內大氣的對流及輻射等影響而被加熱,然后通過導熱將熱量傳遞至鋼殼體,受熱的鋼殼外表面通過輻射將熱量傳遞給混凝土殼及空氣導流板,而自然循環的冷空氣流經兩側表面時以對流及熱傳導的方式將熱量帶走。來自環境的冷空氣通過空氣入口進入,沿空氣導流板經過底部導流筒后,流經鋼殼外表面,沿鋼殼外壁上升,最終通過一個高位排氣口返回環境。

空氣入口設置在混凝土安全殼上方肩部位置,采用雙層等間距環向均勻布置,為了防止飛機撞擊后燃油等異物進入殼內,每個空氣入口開孔都應采取傾斜向上的方式。鋼殼與混凝土殼之間間距為1.3 m,其間設置空氣導流板,以構建流經鋼殼外表面的空氣流道,導流板由一系列面板及底部導流筒組成,沿鋼殼周向布置,通過鋼殼表面的U型支撐進行固定。空氣出口設置在混凝土殼頂部,其設計主要考慮防飛機撞擊、雨雪等異物進入。系統設計方案如圖1所示,圖中箭頭表示空氣的流動路徑。

圖1 系統設計方案簡圖Fig.1 System design scheme sketch

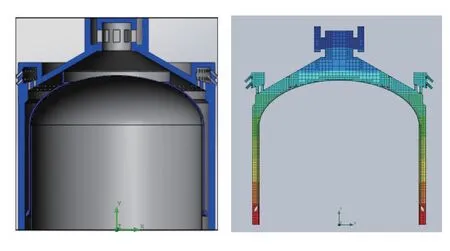

本文采用Flow Simulation軟件進行三維建模,物理模型主要由鋼制安全殼和混凝土安全殼構成,包括空氣入口、空氣流道和空氣出口三部分,如圖2所示。為了便于計算和保守分析,對物理模型、邊界條件和初始條件進行了合理假設。對于輻射換熱,由于其定量計算存在較大的不確定性,因此從保守角度考慮可以忽略輻射換熱。鋼殼表面存在機械貫穿件,但為了便于計算且相對于鋼殼外表面積很小,因此也可以忽略不計。鋼殼外壁面依據保守的質能釋放源項和堆芯衰變熱源項設置為恒溫壁面,除此之外其余壁面均采用絕熱真實壁面,所有壁面粗糙度依據工程設計保守選取為30μm,外部環境溫度保守選取45℃,計算采用k-ε湍流模型。以某一算例為對象研究了小堆鋼殼尺度下的網格無關性,不同網格級別下的計算結果相對誤差較小,表明該軟件五級精度下的網格已具備無關性,并具有自適應性,如圖2所示。

圖2 三維模型(左)和網格示意圖(右)Fig.2 3D model(left)and grid schematic(right)

2 計算與分析

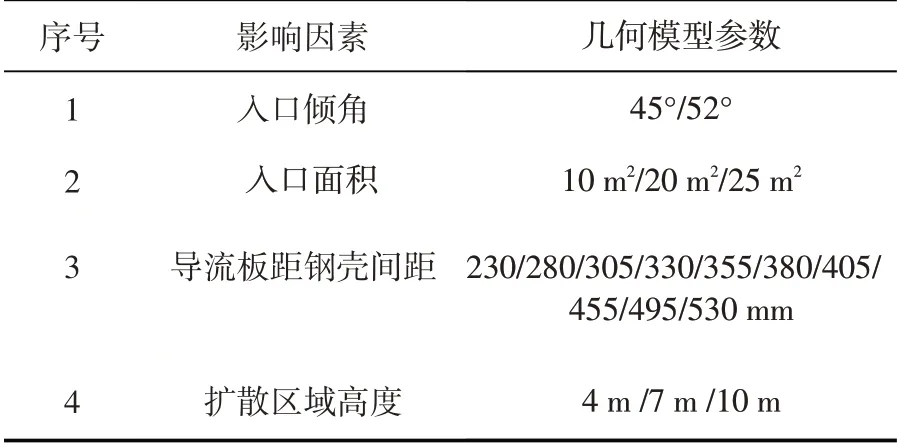

為了對系統設計進行深入的研究和優化,需要從影響系統換熱的主要因素入手,主要包括入口傾角、入口面積、空氣導流板距鋼殼間距和擴散區域高度,分析其影響系統換熱的機理,以提供系統設計優化的理論支撐。本文從工程設計角度考慮各影響參數值的選取,對于入口傾角,為防止飛機撞擊后燃油灌入等,應選擇45°及以上,而考慮結構強度和現場施工,又不宜超過55°,故選取了45°和52°;對于入口面積,其受結構強度制約大,對于小型堆而言,一般不超過30 m2,因此選取了10 m2、20 m2和25 m2;對于導流板距鋼殼間距,該因素對系統換熱影響至關重要,因此依據兩殼間距(1.3 m)從230 mm到530 mm選取了10組參數;對于擴散區域高度,主要受空氣入口結構型式、結構強度及檢修等制約,此處選取4 m、7 m和10 m。影響參數選取值如表1所示,利用Flow Simulation軟件通過三維模型獲得各種工況下的換熱功率、溫度分布及速度分布,采用單一變量原則對各種工況下的換熱特性進行分析和研究。

表1 數值計算案例Table 1 Numerical calculation case

2.1 入口傾角

空氣入口的設計與布置應充分考慮使周邊環境對空氣自然循環的影響降到最低,并應考慮外部的極端天氣條件。為了最大程度降低環境風對空氣自然循環的影響,空氣入口采用雙層等間隔均勻多個開孔的方式。

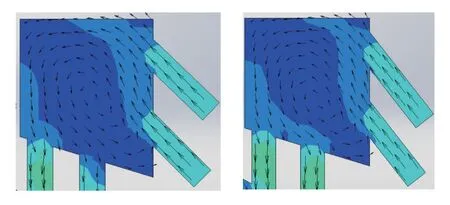

為了保證結構強度和防止飛機撞擊后燃油灌入等因素,入口傾角宜取45°及以上。計算結果表明傾角為45°時的系統換熱功率比52°時大3%,45°和52°傾角下的流量分別為41.6 kg·s-1和40.4 kg·s-1。入口流速矢量圖如圖3所示,從圖中可以發現傾角偏大時,入口處流動損失較大,流速偏小,從而使得冷卻空氣的流量偏小,最終導致系統換熱量減小,因此入口傾角宜選取45°。

圖3 45°(左)和52°(右)傾角下入口處的流速矢量圖Fig.3 Flow velocity vector diagram at the entrance for 45°(left)and 52°(right)

2.2 入口面積

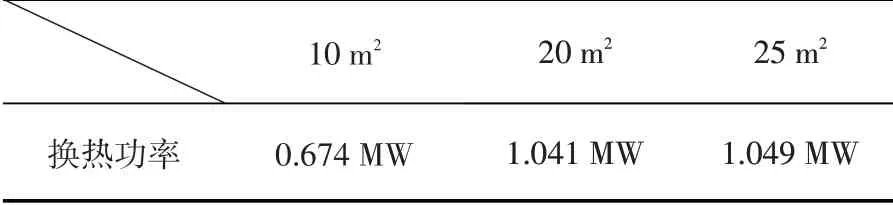

計算結果如表2所示,得出20 m2時換熱功率比10 m2時大35%,而25 m2時換熱功率與20 m2時相差不到2%,這說明換熱功率隨入口面積增大而增大,當達到一定值后,換熱功率受其影響很小。這是由于入口面積偏小時,冷卻空氣質量流量偏小,帶熱量偏小;隨著入口面積增大,質量流量增大,總體帶熱量增大,但是當其達到一定值后,質量流量受對流換熱、流動損失等綜合耦合因素影響而趨于穩定,使得系統整體換熱量趨于穩定,因此換熱功率也趨于穩定。

表2 不同入口面積下的換熱功率Table 2 Heat transfer power under different inlet area

2.3 導流板距鋼殼間距

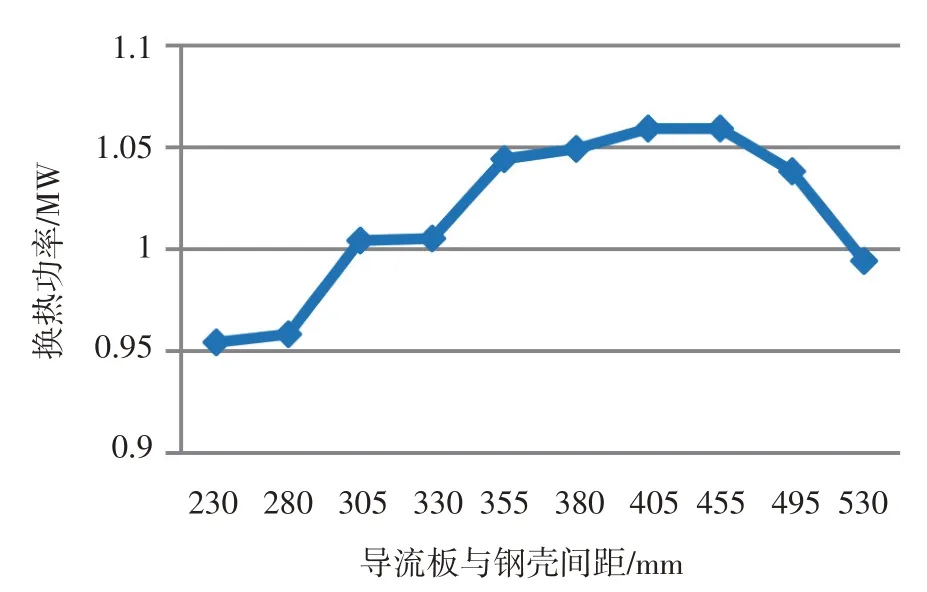

導流板布置在鋼殼與混凝土殼之間(間距1.3 m),與鋼殼的距離應合適,過小既嚴重增大流動阻力又因鋼殼或導流板變形而可能導致流道堵塞;過大導致對流換熱效果差且增加支撐難度,因此適宜選取的間距范圍為230-530 mm。由圖4可知,系統換熱功率隨導流板距鋼殼間距增大先增大而后又減小,導流板與鋼殼間距存在一個最佳距離,此時系統換熱功率達到最大。本文計算結果顯示,該值在405 mm附近。

圖4 不同間距下的換熱功率曲線Fig.4 Heat transfer power curve under different spacing

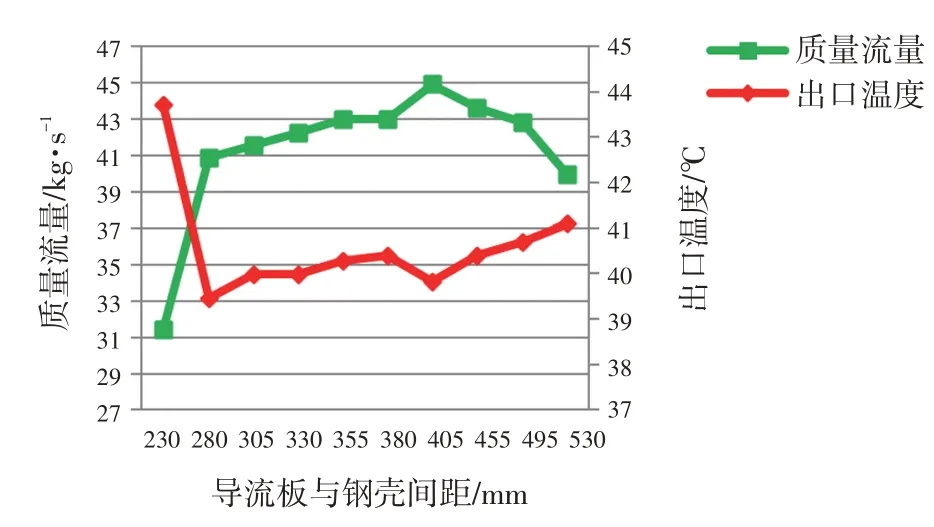

為分析不同間距下的換熱特性,對比和分析了不同工況下的質量流量和出口溫度變化,如圖5所示。可知,當間距過小時,質量流量受到嚴重影響,盡管此時出口溫度較高,但是系統整體換熱功率較低;隨著間距的增大,質量流量先增大后減小,而出口溫度增加趨勢并不明顯。這是由于系統換熱受到各種因素的影響,這些因素之間存在復雜的耦合和相互作用。隨著間距增大,流道流動阻力減小,質量流量增大;但當間距增大到一定值后,雖然流動阻力小,但此時對流換熱效果差,使得自然循環驅動力減小,從而導致質量流量減小。同時說明不同間距工況下,質量流量的作用對系統整體換熱的影響占主導地位,使得換熱功率先增大而后又減小,因此存在著一個最佳間距使得此時換熱功率達到最大。

圖5 不同間距下的質量流量和出口溫度曲線Fig.5 Mass flow and outlet temperature curves under different spacing

2.4 擴散區域高度

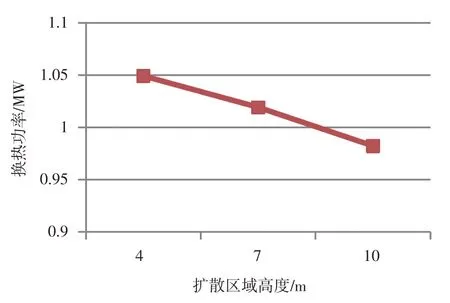

擴散區域高度是指鋼殼頂部與混凝土殼頂部出口下端之間的距離,本文計算分析了4 m、7 m和10 m對系統換熱的影響。計算結果如圖6所示,從中發現隨著擴散區域高度逐漸減小,系統換熱功率逐漸增大,這是由于擴散區域高度增大時,冷卻空氣流經鋼殼頂部空間區域時,對流換熱作用減弱,盡管此時空氣循環驅動力增強,但該增強作用比對流換熱的減弱作用小,從而導致對流換熱量減小,因此減小擴散區域高度有助于系統換熱。

圖6 不同擴散區域高度下的換熱功率曲線Fig.6 Heat transfer power curve under different height of the diffusion area

3 結論

對于采用鋼制安全殼和混凝土安全殼雙層設計的小型堆,其非能動安全殼空氣冷卻系統可以使用空氣導流板構建自然循環冷卻通道。空氣入口傾角宜選取45°;空氣入口面積受結構強度影響,不宜選取過大的入口面積,選取換熱功率恰好趨于穩定時的入口面積即可;導流板距鋼殼的間距存在一個最佳值,此時系統換熱功率達到最大;系統換熱功率隨擴散區域高度減小而增大,在滿足結構強度及檢修等要求的前提下,應盡量減小擴散區域高度。