二段成環一級冷凝器接管應力分析

(1.武漢東海石化重型裝備有限公司,湖北 武漢 430200;2.湖南中先智能科技有限公司,湖南 長沙 410138)

隨著科學技術的發展,石化設備也是越來越大型化,接管口徑也越來越大型化,這就對石化設備的設計制造提出了更高要求;伴隨電算化的進步,對管道附加給接管的載荷由以前的粗略方法正在向精細計算轉變[1];越來越多的大型石化設備異形接管要求考慮接管在三個方向的軸力、彎矩的工況,常規設計已經不能滿足其設計制造的要求,應力分析設計方法在解決此類問題的計算上,就可能將各類工況考慮得更全面,可更好地服務于設計及制造。本文即是通過有限元分析軟件ANSYS18.0對該二段成環一級冷凝器接管N1的結構進行分析計算后,再做詳盡的應力分析和強度評定,最后得出安全可行的結論,并提出合理的建議。文中所提及的材料參數均來自GB/T 150.1~150.4-2011《壓力容器》[2]。

1 有限單元法原理[3]

彈性體的有限單元法[4]:

[K]?[δ]=[F]

(1)

式中,[F]為節點載荷矩陣;[δ]為節點位移列陣;[K]為結構總剛矩陣。

2 有限元應力分析

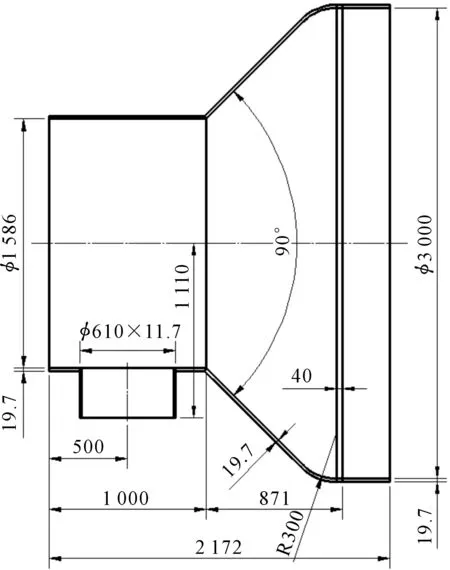

2.1 設備及接管簡圖

二段成環一級冷凝器M1接管外徑(Do)為61×11.7mm,錐體規格內徑(Di)為1 586/3 000×19.7mm,管箱短節規格內徑(Di)為3 000×19.7mm,N1管口短節內徑(Di)為1 586×19.7mm(以上各厚度均為考慮0.3mm負偏差)。計算模型見圖1。

圖1 計算模型

2.2 設計參數

該設備設計壽命為15年,其中殼程介質為熱水,設計壓力為1.0MPa,操作壓力為0.8MPa,設計溫度為120℃,操作溫度為85℃,腐蝕裕量為3mm,焊接接頭系數為0.85;其中,管程介質為工藝物料,設計壓力為0.35MPa,操作壓力為-0.089MPa,設計溫度為260℃,操作溫度為229.3℃,腐蝕裕量為0mm,焊接接頭系數為1.0。

用于制造該設備的材料均為不銹鋼S31603,許用應力Sm為99 MPa,彈性模量為1.78x105MPa,泊松比為0.3。

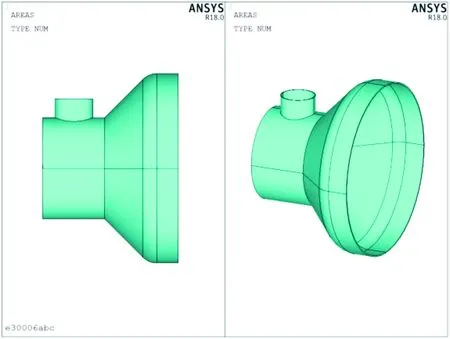

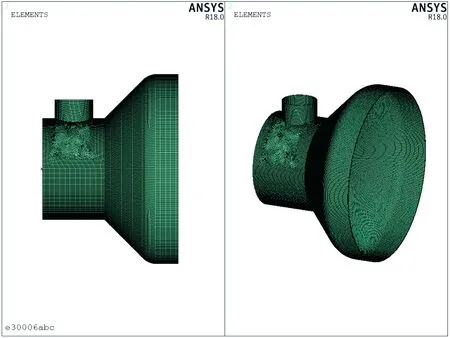

2.3 幾何建模及網格劃分

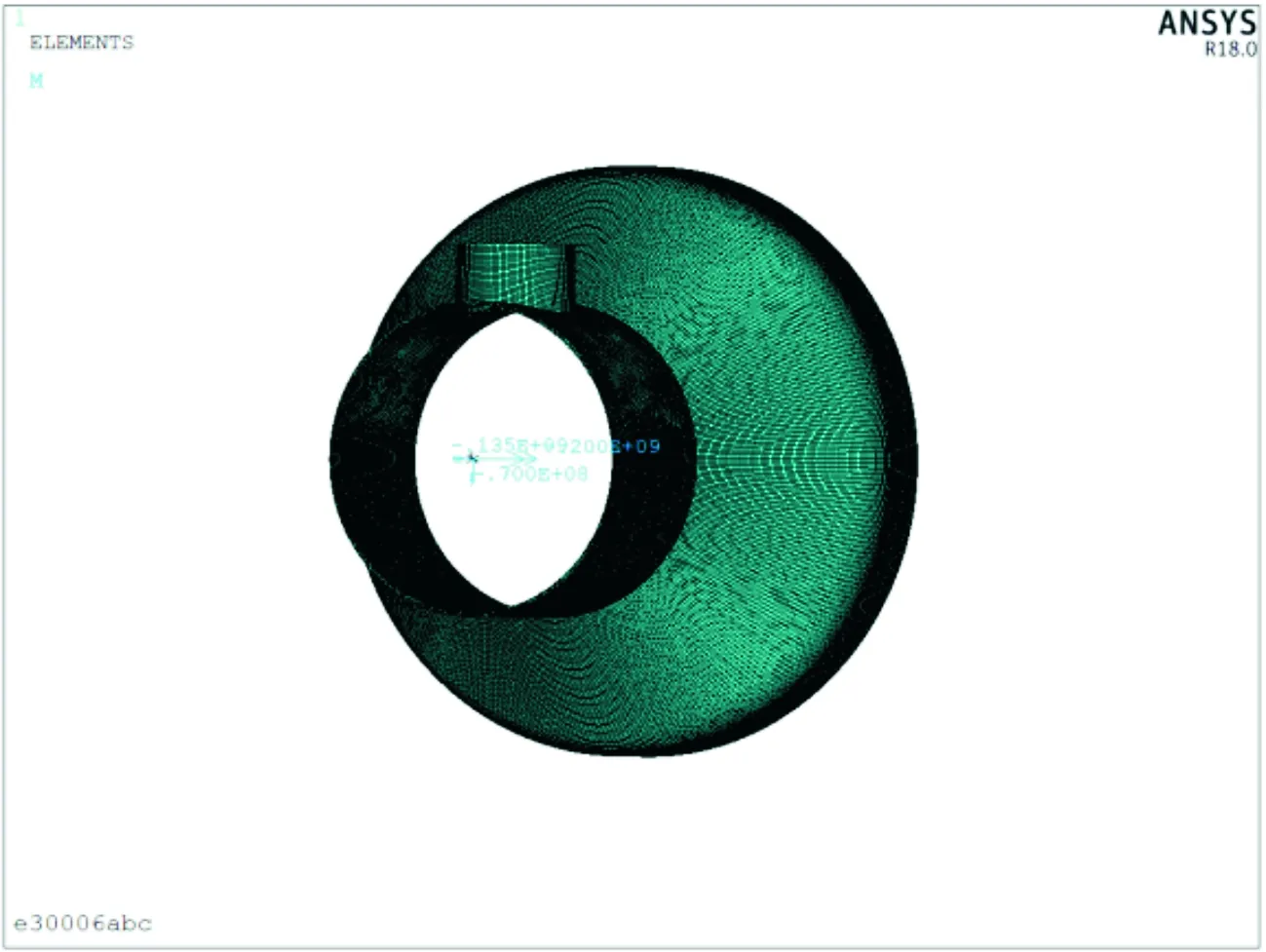

圖1所示的計算簡圖由接管N1、錐體及管箱短節組成,其中,N1接管為管程進口,為重點考慮對象之一。結合該模型的幾何結構及工況下載荷,建立包括管箱短節、錐體、接管N1在內的三維實體模型。建模時,其有效厚度均已扣除腐蝕裕量,且已考慮板材的厚度負偏差。采用先建立厚度面,再將面繞軸中心線旋轉360°的方式得到實體模型,再建立M1人孔圓筒體。在布爾運算后,刪除多余的部分,即得到三維實體模型(見圖2)。網格劃分過程中,采用solid185實體單元(8節點)對三維模型進行映射劃分,且厚度方向線上確保有3段,方可保證厚度方向上有3層網格單元,保證了網格的質量,為后續計算結果的精確度提供保障。經過網格劃分后,網格模型中共有171 193個單元、228 497個節點,有限元網格模型見圖3。

圖2 N1接管實體模型

圖3 N1接管網格模型

2.4 施加位移邊界條件和力學邊界條件

2.4.1位移邊界條件

管箱短節筒體本為設備筒體的一部分,僅是因局部模型才有該斷面。該端面上的所有節點在總體坐標系下應施加全位移約束,才與實際情況較為吻合。對該端面所有節點施加全位移約束后的有限元模型圖見圖4。

圖4 邊界條件

2.4.2力學邊界條件

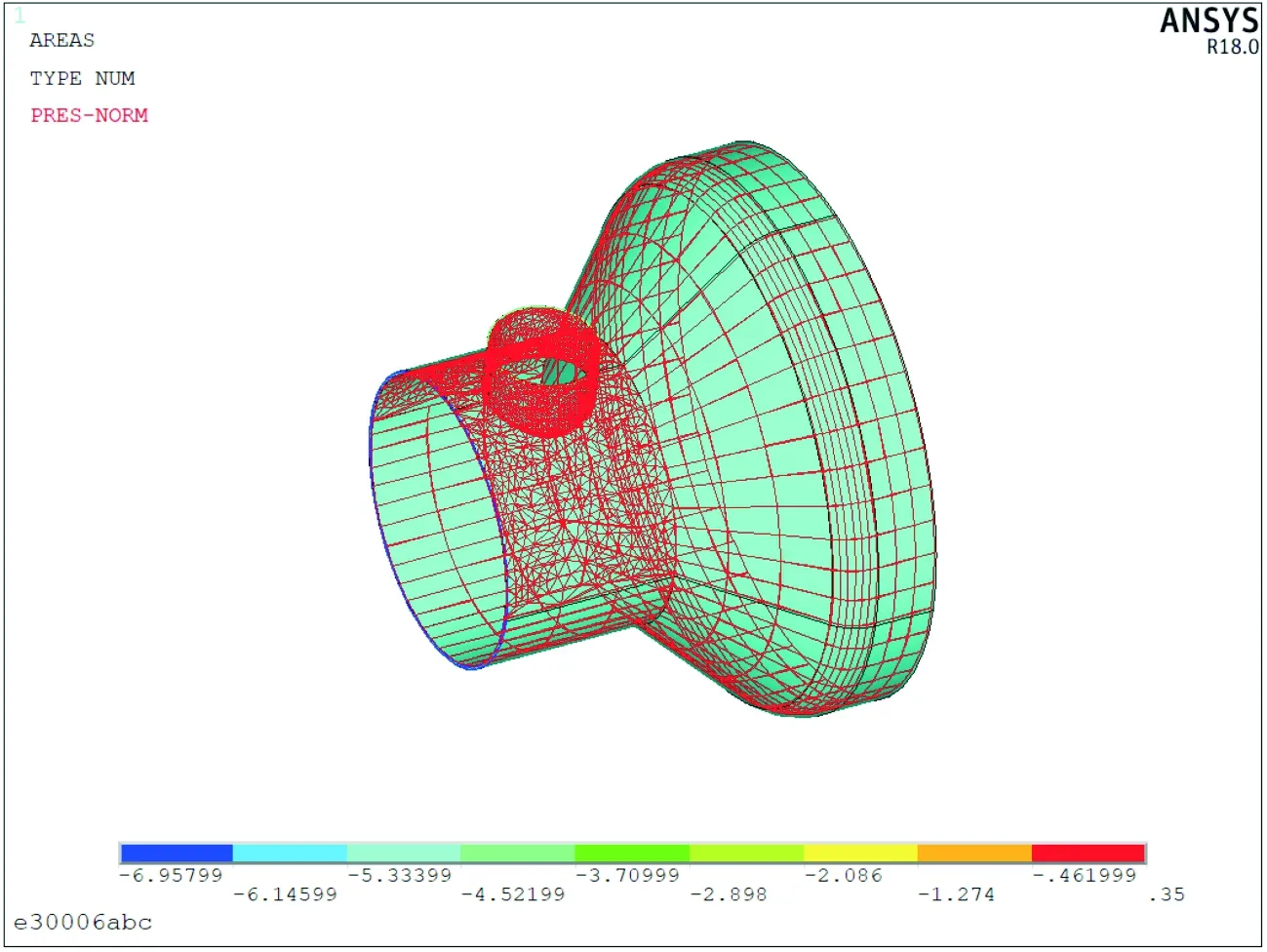

內表面各面施加設計壓力為0.35 MPa的內壓;M1人孔接管端面施加大小為-4.3MPa的平衡載荷;N1筒節端面平衡載荷為-6.958MPa;N1管口管道外荷載為Fx=-85kN,Fy=-48kN,Fz=-45kN,Mx=-135×106N?mm,My=-200×106N?mm,Mz=-70×106N?mm,施加邊界條件的模型見圖5~圖7。

圖5 載荷(力)

圖6 載荷(力矩)

圖7 載荷(內壓)

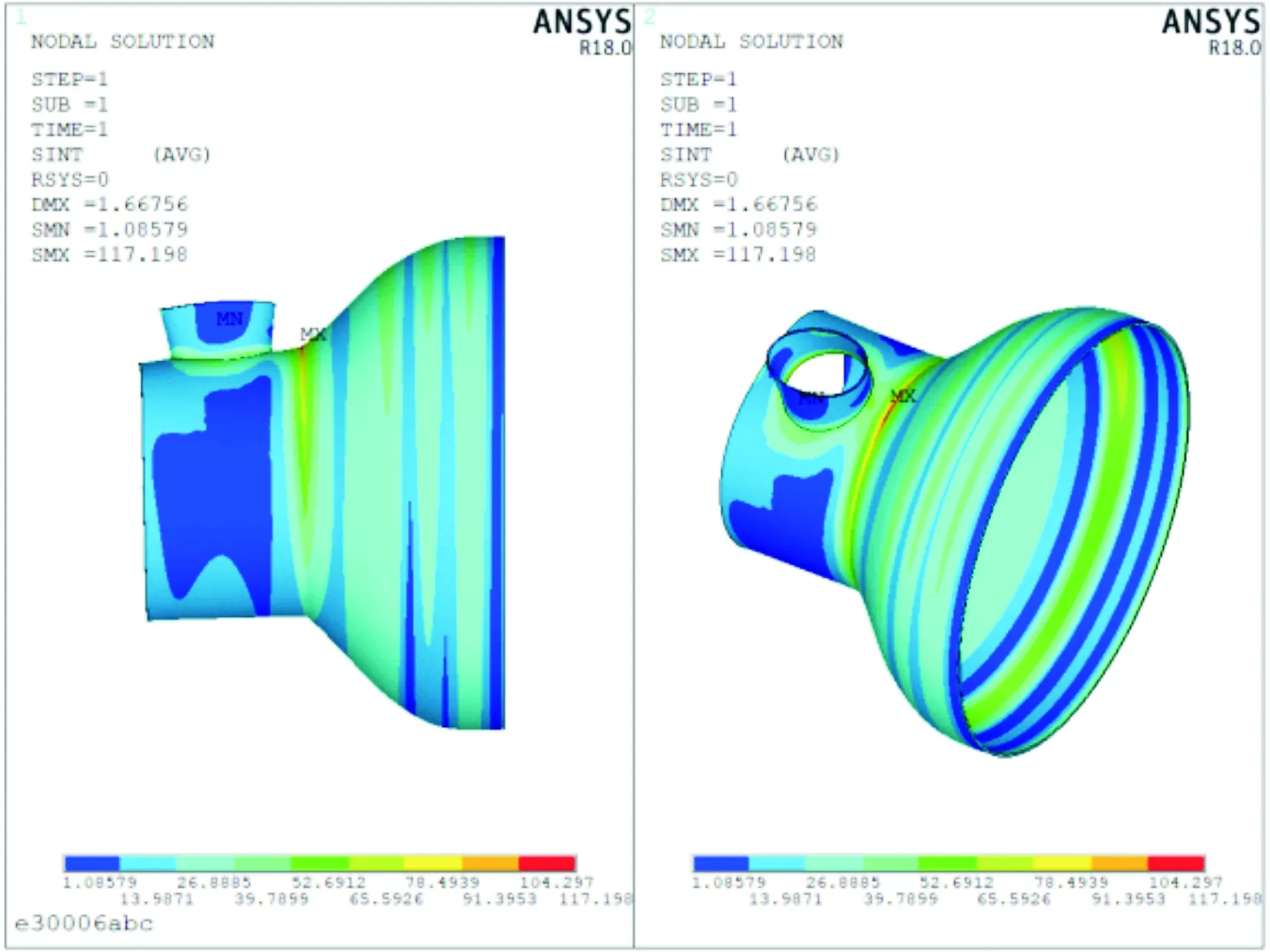

2.5 計算結果及應力評定

對計算后的結果文件進行處理后,在軟件中可查看到設計工況下整體結構的Tresca應力云圖。該云圖顯示SMX為117.198MPa,超過材料的許用應力值99MPa;需要做應力評定。整體結構的Tresca應力云圖見圖8;通過在應力最大位置點進行厚度方向的應力評定(見圖9)。

圖8 整體結構Tresca應力云圖

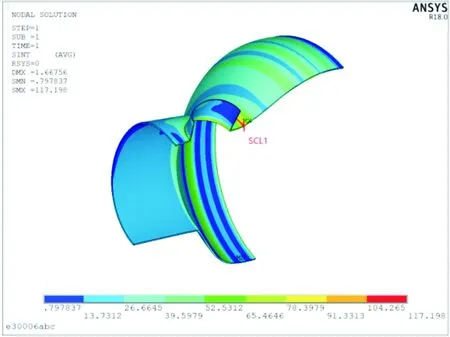

圖9 應力評定路徑圖SCL1

JB4732-1995鋼制壓力容器—分析設計規范(2005年確認)作為應力強度評定的總指導,該規范中規定:一次總體薄膜應力強度極限為K?Sm,一次局部薄膜應力強度極限為1.5K?Sm,一次應力強度疊加二次應力強度極限為2.6Sm,一次薄膜應力疊加一次彎曲應力強度極限為1.5K?Sm,K為載荷系數,設計工況下取K=1.0[1],Sm為許用應力強度。

由應力云圖8可知,在錐體小端與N1接管連接處出現結構的等效當量應力最大值,最大當量應力值為117.198MPa。應力評定路徑SCL1見圖9,經查看路徑應力評定附錄中數值結果,最后得知一次局部薄膜應力強度SⅡ為64.16MPa,小于1.1Sm=108.9MPa;一次應力強度疊加二次應力強度SⅣ為101.7MPa,小于2.6Sm=257.4MPa;綜上所述,此工況下N1接管、錐體及管箱短節筒體的設計滿足要求。

3 結語

在設計工況下,通過對二段成環一級冷凝器接管N1進行應力分析及強度評定,保證了該設備在設計工況下的安全可靠性。計算過程中的應力分類及應力分析結果的評定也符合JB4732-1995鋼制壓力容器—分析設計標準(2005年確認)[5]的要求。由于該設備的應力分析及強度評定結果得到了相關方的認可,設備也按照設計圖紙順利地進行制造并安裝,且使用后一直處于安全狀態。應力分析的模擬仿真設計方法是實現石化裝備朝大型化、更安全、更經濟方向發展的切實可行的方法之一。建議在處理含有較大管端載荷且存在變徑的大型管口計算時,更多地采用有限元計算方法加以仿真來解決。