汽車點火高壓護套試驗設備、工裝技術分析研究

周海曉

(寧波光明橡塑有限公司,浙江 寧波 315000)

依據高分子材料學、聚合物加工理論、機械設計與制造理論、橡膠先進制造技術等,開發汽車點火高壓護套試驗設備、工裝技術分析和關鍵技術,進行應急攻關技術研究,對成型加工、設備和模具設計等進行優化,解決規模化生產技術及設備的穩定性、可靠性等問題,最終實現成果產業化應用及示范。

1 項目背景

據統計,中國汽車零部件企業超過10萬家,規模以上企業超過1.3萬家,創造了全球80%以上的零部件供應,雖然規模大,但大而不強,中國汽車零部件企業對外資依賴很大,大量高精尖的核心部件仍需進口。據海關統計,2019 年中國汽車零部件進口額為367.1億美元,主要因為國內無法生產滿足需求的總成/系統及核心元器件。

汽車行業CKD(全散裝件)模式的存在,導致多數高檔車型(國產奔馳、寶馬等)的核心關鍵元器件,如:發動機點火系統中的環保型高耐溫自潤滑型高壓護套,還是100%依賴從日本 Fujikura 、美國QSR、Jamak進口,而高壓護套是汽車動力總成中的關鍵核心零部件,如果受國外不確定因素影響,很有可能會出現斷供風險。

針對高壓護套的研究,國內外主要是圍繞橡膠體系的成分、硫化機理、耐熱機理等方面,目的是提高高壓護套的耐熱、老化性能。近年來隨著各大主機廠對點火線系統高壓護套的環保、耐熱和使用壽命等要求越來越高,提升高壓護套性能和生產裝備的智能化水平勢在必行。由于高壓護套通常采用橡膠制成,橡膠本身的結構特性以及硫化過程難以控制,要制備環保型高耐熱性的高壓護套還存在諸多困難。開發汽車點火高壓護套試驗設備、工裝技術分析和關鍵技術,進行應急攻關技術研究,對成型加工、設備和模具設計等進行優化。

項目的技術成果不僅可有力地提升我國在汽車點火系統高壓護套產品裝備方面的關鍵性能指標和自動化水平,同時也解決了行業“瓶頸”問題,促進了相關行業技術變革與發展,對提升寧波市乃至國家的材料研發技術水平做出一定的貢獻。

1.1 項目實施的必要性

中國汽車自主品牌的發展,完全依靠國際供應鏈很難獲得話語權,必須通過不斷自主研發掌握核心技術,學習華為的“備胎計劃”,關鍵時刻要能頂上,不至于因斷供“猝死”。本項目汽車點火高壓護套是汽車發動機上點火系統的關鍵橡膠零部件,對發動機點火時瞬間產生的高電壓起到保護作用,耐受高溫、高壓、油氣侵蝕等苛刻工況,它的性能和使用壽命直接決定整個點火系統的壽命。項目研究將采用理論研究與應用開發相結合的方法來進行。依據聚合物加工理論、機械設計與制造理論、橡膠先進制造技術等,開發汽車點火高壓護套關鍵技術,對成型加工、設備和模具設計等進行優化,解決規模化生產技術及設備的穩定性、可靠性等問題,最終實現成果產業化應用及示范。

項目的技術成果不僅可有力地提升我國在汽車點火系統高壓護套產品裝備方面的關鍵性能指標和自動化水平,同時也解決了行業“瓶頸”問題,促進了相關行業技術變革與發展,對提升寧波市乃至國家的材料研發技術水平做出一定的貢獻。

1.2 項目研究的技術路線和方法

本項目研究將采用理論研究與應用開發相結合的方法來進行。依據高分子材料學、聚合物加工理論、機械設計與制造理論、橡膠先進制造技術等,開發新型環保耐高溫自潤滑高壓護套材料和關鍵技術,進行應急攻關技術研究,對材料制備、成型加工、設備和模具設計等進行設計優化,解決規模化生產技術及設備的穩定性、可靠性、系列化等問題,最終實現成果產業化應用及示范。

2 汽車點火高壓護套成型模具結構設計與工藝優化

現有一般模具技術生產項目產品,需浪費至少15%~20%的硅橡膠原材料。為此,擬采用在模具中設計冷流道噴嘴裝置,從而在一次開模過程中,可減少大部分的廢料。而且芯管內部的膠材始終保持在40~60℃,使原材料不至于受高溫硫化,以方便下一次注射。因此,生產過程匯總注射時間縮短、單班生產效率提高15%,材料浪費率下降至5%,效益得到大幅提高。此外,項目擬采用抽真空精密成型模具,可減少和消除窩氣現象,提高產品質量和成品率,進一步減少膠料用量,并提高產品的自動化水平。

項目產品采用的冷流道注射成型模具工藝,相鄰四個型腔共用一個第一支流管,因此在排布同樣數量型腔的情況下大大減少了第一支流管的數量,將進膠口連通至型腔底部與側壁的邊緣處,完成進膠過程,只需要對該火花塞套的底部邊緣處進行修剪就可以達到客戶要求。哈夫塊采用引進美國的 H13空淬硬化熱作模具鋼,模具整體采用淬火處理,型腔表面用日本大金特氟龍進行處理,具有不粘性、耐磨性、耐腐蝕性、耐高低溫,使飛邊極易清除干凈。采用技術創新的冷流道技術,可節約原材料,注射成型時間縮短,并采用模具抽真空技術,廢品率低,毛邊尺寸小,料板一次性脫模,提高效率。

3 汽車點火高壓護套的成型加工和綜合性能評價

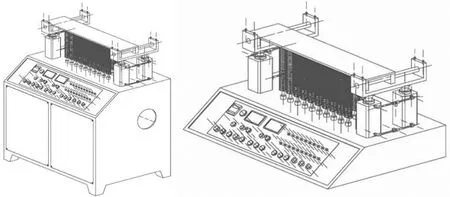

對于高壓護套的性能評價,除了常規的拉伸性能測試、耐熱性能等之外,耐電壓性能和極限高溫性能測試及評價非常重要。對于高壓護套使用過程中除了金屬雜質,還有熟飛邊黏附、各種其他雜質、開裂、氣泡等風險點存在引起高壓擊穿。因此開發功能完善的耐電壓檢測設備很有必要,該設備可以實現長期穩定的工作,保持2萬伏電壓,確保高壓護套100%通過功能性測試。

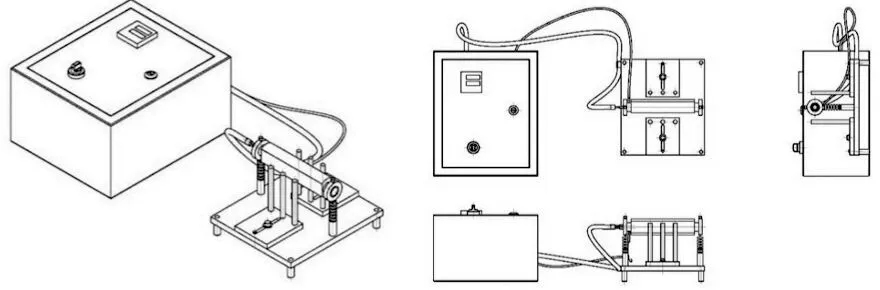

此外,高壓護套工作在發動機惡劣的高溫環境下,開發一套模擬發動機高溫環境的測試設備是需要的,現有的高溫烘箱均是熱風模式,無法完全模擬發動機工況。采用近距離熱輻射達300℃的模擬測試設備將能有效測試材料的耐高溫等級。

4 汽車點火高壓護套制造工藝及參數優化研究

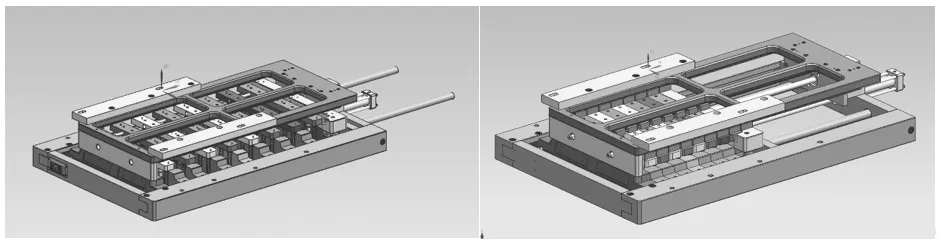

針對傳統高壓護套生產大量依賴人工作業,產品一致性較差且生產效率低,本項目擬在產品模具中增加多層無損傷易脫模裝置,脫模時,先把上模板和第一中套脫離第二中套,接著讓第二中套與下模板脫離開,此時產品還留在第二中套上,然后將下模板移入,最后利用頂出機構的頂柱頂在產品的下表面,頂柱頂在產品的外圍,第一凸起頂在內側,這樣就可以把產品從第二中套里給頂出來,生產效率高,產品質量一致。

圖1 耐電壓測試設備

圖2 極限高溫測試裝置

圖3 脫模裝置

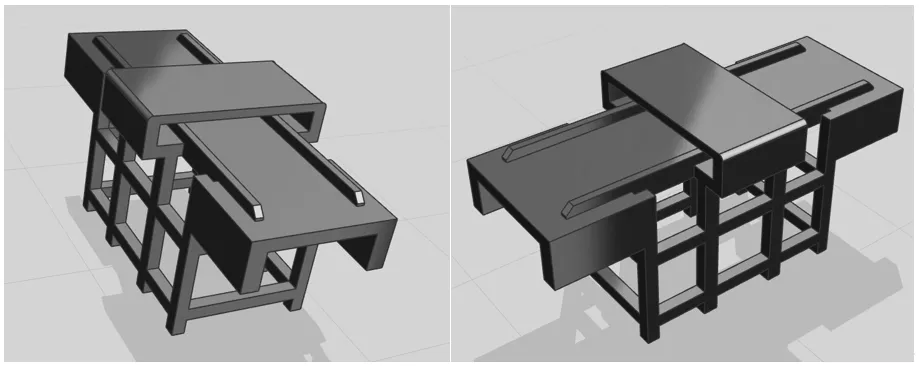

此外,產品中禁止混入任何潛在的金屬碎屑、粉末等雜質,對內部金屬雜質很難檢出,因此本項目擬開發金屬探測裝備。該設備利用磁感應線切割產生電流原理,如果有金屬雜質混在護套內部,護套通過磁感應線則會鳴叫報警。

圖4 金屬探測裝備

5 結語

項目成果實現產業化應用,項目的成功實施,可有力地提升我國在汽車點火高壓護套及裝備方面的關鍵性能指標和智能化水平,同時也解決了行業的“卡脖子”問題,促進了相關行業技術變革與發展,對提升國家的智能制造裝備技術水平做出一定的貢獻。產品可應用于軍工、航天航空、汽車配件、家用電器等領域。