防爆柴油機的防爆安全設計

賈二虎

(中國煤炭科工集團太原研究院有限公司, 山西太原 030006)

0 引言

防爆柴油機為動力的無軌輔助運輸車輛在煤礦井下正常工作時, 因防爆柴油機燃燒室內的燃料燃燒產生的高溫高壓氣體與缸體、 缸蓋直接接觸, 并通過排氣管排出,若無相應措施,極易導致缸體、缸蓋、排氣管等表面會出現高溫燒紅現象,進排氣管路如出現泄漏,也可能出現火花、火焰從管路中泄漏等危險因素[1],這些因素可能導致引燃井下瓦斯、煤塵等,甚至爆炸。

1 危險源分析

柴油機在工作過程中因燃燒燃料,產生高溫高壓的氣體, 導致柴油機在煤礦井下使用時會成為點燃危險源[2],主要危險因素有:

(1)熱表面:柴油機在燃燒時,缸內溫度達上千度,雖然經過冷卻系統降溫,柴油機表面仍有很高溫度。 由于工作環境煤塵較多,在柴油機表面會積存不同程度的煤塵、機油等易燃物,溫度太高可能引燃這些可燃性物質[3-4]。

(2)熱氣體:柴油機的增壓器出口廢氣溫度在高負荷時可達到550℃以上;直接噴出排氣管,可能引燃煤塵、機油等可燃物。

(3)火焰火星:柴油機排出的廢氣因溫度過高,到大氣中時可能含有火焰和火星, 引燃附著在防爆車輛表面的煤塵、機油等可燃物,造成火災。

(4)機械火花:從車輛上部掉落螺栓等小零件與柴油機表面碰撞或旋轉零部件與周邊的機架等碰撞、 摩擦產生火花。

(5)靜電起火:柴油機上使用的非金屬可能會與周邊金屬零部件摩擦產生的靜電,導致形成火花。

(6)電火花:工作過程中,電氣元件線纜破損或破損后的不當接線等導致防爆的電氣部件失爆,產生電火花。

2 防爆安全設計方案

根據柴油機在井下使用形成危險的源頭進行分析,防爆柴油機需針對每個危險源進行相應的防爆安全設計,以避免該因素引起防爆柴油機的爆炸。

(1)表面溫度防爆設計:防爆柴油機與爆炸性氣體環境直接接觸, 溫度過高可能引燃防爆柴油機表面附著的煤塵、柴油、機油等易燃物,甚至引燃瓦斯氣體,因此需要在設計階段, 將排氣歧管等高溫零部件設計為雙層結構,采用冷卻水進行冷卻。 重新匹配冷卻系統,加大散熱器、風扇,甚至增加一套冷卻系統,使各高溫的零部件其表面溫度降至150℃以內[5-6]。

空氣壓縮機也需采用水冷式缸蓋, 對空氣壓縮機的缸蓋進行冷卻,根據需要,空氣壓縮機出口管路需采用雙層金屬波紋管,及時散熱,保證空氣壓縮機管路在正常溫度以內。

(2)排氣溫度防爆設計:為使最終排至大氣的溫度降至70℃以內, 除采用雙層水冷方式使排氣歧管等高溫零部件溫度不斷降低外,在最終出口前還設置廢氣處理箱,通過廢氣處理箱內的冷卻水對排氣進一步降低溫度,保證排氣溫度不得超過70℃防爆要求。

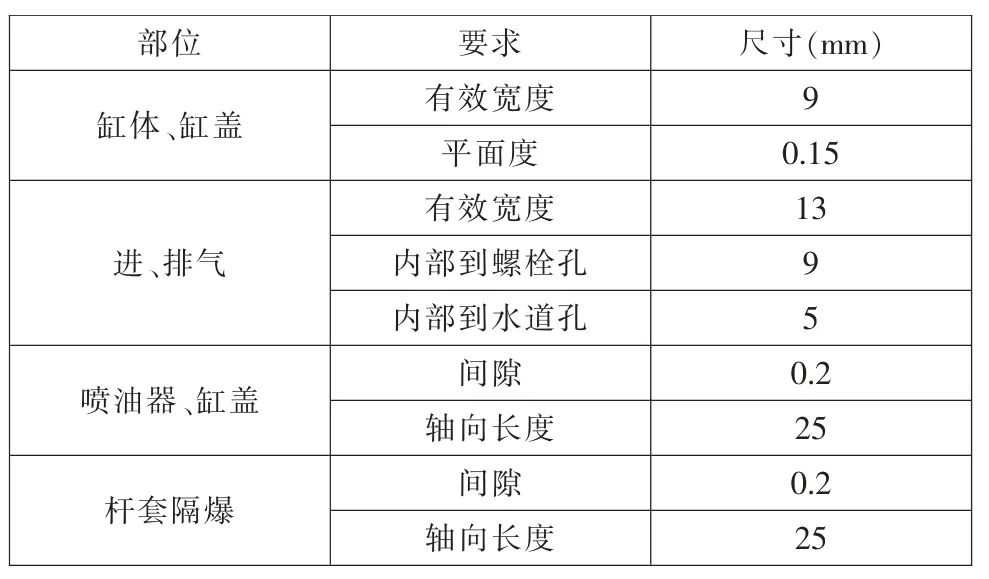

(3)火焰火星防爆設計:柴油機正常燃燒時,燃燒室內最高溫度達1500℃以上,與燃燒室直接連通的進、排氣管路中為防止火焰和火星從零部件間的結合面泄露,要求各結合面連接處形成一定的阻燃路徑, 以阻止火星火焰排到大氣中,對阻燃路徑提出要求見表1。

表1 進排氣系統結合面尺寸要求

因柴油機存在進排氣門同時開啟的氣門重疊角,為熄滅防爆柴油機從進氣口噴出中的火星火焰, 為使阻火性能更加可靠, 應在盡可能的靠近缸蓋的進氣及排氣管路上設置要求更高的阻火器, 阻火器一般要求采用不銹鋼材料。 阻火器隔爆要求見表2。

表2 阻火器隔爆要求

考慮煤礦井下車輛的工作環境,車身震動及晃動較嚴重,阻火器必須可靠安裝,防止在使用過程中阻火器松動。

廢氣處理箱內水位保證排氣必須通過水面下后才能排出外面, 在降低排溫的同時起到了濕式火花消除器的作用,可消除尾氣中的火焰、火星的擴散并阻止易燃物質的點燃。

(4)機械碰撞產生火花防爆設計:防爆柴油機外圍的旋轉部件不能使用輕金屬, 防爆柴油機易碰撞的表面應盡量避免使用輕金屬,外圍用到輕金屬的地方,應該作為發動機的一部分,用外罩或容器保護起來,外罩需要滿足沖擊試驗的要求。

(5)非金屬產生靜電的防爆設計:防爆柴油機上應盡量不使用非金屬材料, 若無法避免也應采用阻煤燃抗靜電材料。 風扇等旋轉件盡量不使用非金屬風扇,冷卻、潤滑、進氣膠管在裝配過程中應可靠固定,不能與機架等產生摩擦。

(6)電纜破損的防爆設計:電纜應采用符合防爆要求的纜線,還應具有耐油性,電纜的安裝應在出現機械震動(如摩擦、卡磨)時絕緣體不脫落,不出現彎折過度而導致內部的導體不導電。

3 防爆安全保護措施

雖然在設計時已經考慮到防爆柴油機的隔爆等事項,但在使用過程中,由于煤礦井下環境復雜,車輛使用工況比較惡劣,為保證可靠的防爆性能,需要對與防爆有關的運行參數進行實時監控,并在達到一定條件時,能夠進行聲光報警,按要求使防爆柴油機自動熄火。

(1)溫度保護:為保證防爆柴油機的防爆可靠性,溫度保護應包括冷卻水、表面溫度、進氣、排氣、空壓機出口等溫度。因各部位對溫度的要求不同,冷卻水溫度最高至95℃、柴油機表面溫度、空壓機出口溫度、進氣溫度最高至150℃、排氣溫度最高至70℃。

(2)冷卻水水位:為使防爆柴油機正常工作,冷卻水、廢氣處理箱、補水箱等水位也需進行保護監控。防爆柴油機的溫度主要由防爆柴油機冷卻系統進行保證, 若冷卻水缺失,必定會導致各項溫度指標超標,所以要設置冷卻水缺水位保護。

(3)機油壓力:為保證防爆柴油機的正常運行,機油必須保質、保量的按時供應,若機油缺少,輕則可能使防爆柴油機拉缸、抱瓦,在運行過程中突然熄火停機,重則可能使表面溫度超標,引燃周邊易燃物,甚至發生火災。因此, 對機油壓力進行監測是保證防爆柴油機正常運行的關鍵。

(4)瓦斯濃度:因防爆柴油機工作在有瓦斯的環境中,瓦斯濃度達一定程度后,易引起燃燒、爆炸,所以應配置瓦斯檢測儀,當瓦斯濃度達到0.5%時自動控制防爆柴油機熄火。

4 防爆柴油機總體設計

(1)防爆柴油機結構設計:根據防爆柴油機對阻燃尺寸的要求、缸體、缸蓋的接合面、缸蓋與進排氣系統的接合面,及噴油器安裝孔等本體部分進行防爆設計,重新進行加工。

進氣系統進行防爆設計, 在缸蓋前的進氣管路中增加阻火器, 阻火器與缸蓋之間的管路嚴格按照阻燃尺寸進行防爆設計;阻火器之間增加進氣關斷閥,以防在出現飛車時能夠及時堵塞進氣管道,將防爆柴油機熄滅;空氣濾清器應盡量選用金屬外殼空濾, 以防非金屬在運行中產生靜電。

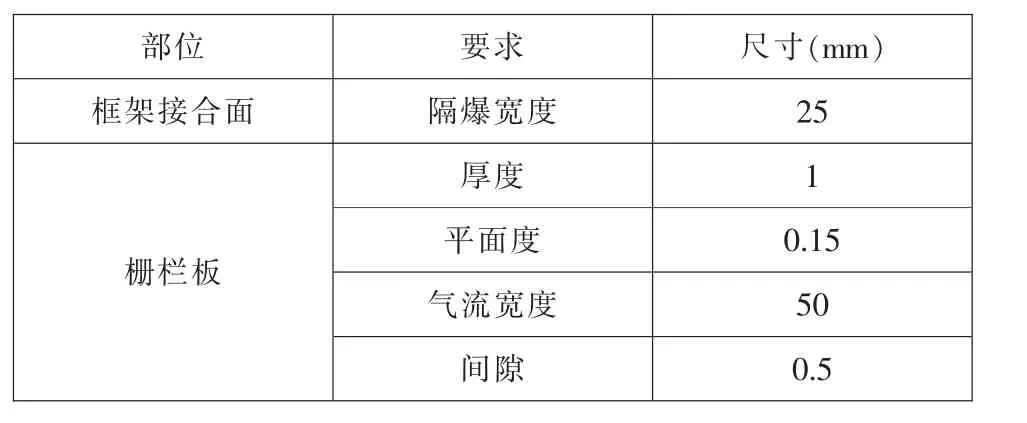

排氣系統的防爆設計,根據阻燃路徑要求,采用雙層水冷的方式對排氣歧管、排氣彎管進行設計,并進行承壓試驗;根據不同工況,對廢氣處理箱不同傾角下的水位進行測試,保證廢氣處理箱在各種工況下可靠防爆,見圖1。

圖1 防爆柴油機結構設計流程

空氣壓縮機、 增壓器等產生高溫的零部件重新設計加工,在保證使用性能的同時表面溫度符合防爆要求。

(2)冷卻系統設計:根據防爆柴油機散熱量,對冷卻系統進行重新匹配,設計散熱器、水泵等,保證防爆柴油機各處均能滿足溫度要求。

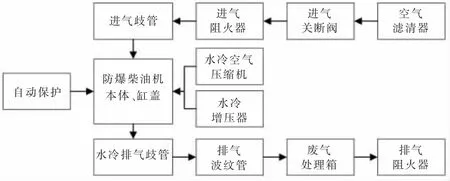

(3)保護系統設計:防爆柴油機應設置自動保護系統,對運行中的各參數進行監控,當達到一定檢測值時,自動報警并控制防爆柴油機停機,見圖2。

圖2 防爆柴油機保護配置

(4)裝配設計:在進行防爆柴油機裝配時,將所有管路固定在柴油機兩側, 盡量避免防爆柴油機上方布置燃油、潤滑、冷卻等管路及電纜,若無法避免,也需將管路遠離防爆柴油機表面。

5 結論

防爆柴油機作為防爆無軌膠輪車的主要動力, 隨著無軌輔助運輸車輛在煤礦井下的大量使用, 防爆柴油機的安全設計成為煤礦井下車輛使用的重要保證。但設計、生產與使用是實現防爆柴油機安全運行的三個階段,任何一個環節的失誤都會影響整個防爆柴油機的安全,為此,還需加強幾方面的工作:

防爆柴油機生產企業應嚴格按照設計要求進行生產,所有隔爆面均應滿足要求,所有溫度均在規定范圍之內,所有保護均能正常工作,不得擅自改變加工圖紙,不得采用不合格零部件,裝配時應固定牢靠。

煤礦企業應按防爆車輛生產廠家規定, 不得擅自變更、拆除原廠配置,按時對防爆柴油機進行檢修、保養,及時更換磨損電纜,保證防爆柴油機的正常工作,發現隱患及時排除。

經生產企業與使用企業的共同努力, 才能保證防爆柴油機的真正安全運行,減少事故發生。