金相組織評價高強度螺栓熱處理質量

張先鳴, 雷素蘭

(浙江衢州天力緊固件有限公司, 浙江衢州 324000)

0 引言

熱處理主要是指采用加熱、保溫和冷卻,使鋼鐵或合金的內部組織結構發生變化,從而獲得預期的性能(如機械性能、加工性能、物理性能和化學性能等)的一種特殊工藝處理過程。高強度螺栓經過調質熱處理(淬火加高溫回火)具有良好的綜合力學性能,有較高的強韌性。

隨著科學技術的進步與發展, 金相顯微鏡不論在結構上, 還是光學系統上都有很大的改進和提高。 GB/T 3098.1—2010《緊固件機械性能螺栓、螺釘和螺柱》強調對8.8 級及以上產品材料要求具有良好的淬透性,GB/T 3098.23—2020《緊固件機械性能M42~M72 螺栓、螺釘和螺柱》也要求8.8 級及以上產品材料必須使用合金鋼,以保證緊固件螺紋截面的芯部在淬火后、 回火前獲得約90%的馬氏體組織。 為此,金相檢驗在緊固件行業得到快速發展。 金相檢驗不僅是借助于金相顯微鏡來研究金屬材料的內部組織, 而且還通過肉眼或低倍放大鏡下進行宏觀檢驗。

目前工廠常用的如10B21、SWRCH35K、45 (生產8.8級螺栓),10B33、40Cr、SCM435、ML35CrMo、42CrMo(生產10.9級螺栓)及40CrMoV、40CrNi2Mo、45CrMoVE、SNCM439(生產12.9 級螺栓)等牌號。 此類鋼廣泛應用于汽車、工程機械、高鐵、軌道交通、風電等領域用高強度緊固件,高等級緊固件一般要通過預先熱處理(軟化、球化退火);最終熱處理(淬火并回火),以改善其硬度和金相組織,且獲得不同的力學性能和使用性能。

緊固件產品的熱處理質量控制對象大部分是經過加工的半成品或成品件, 熱處理生產是連續批量投入成爐生產,一旦出現熱處理質量問題,損失很大。 如果熱處理后的緊固件在質量檢驗中未按要求規范、 準確檢測導致其質量未得到有效控制, 很容易在后期使用中發生嚴重的失效事故,造成更大的損失。 加強、規范并提升熱處理件的檢驗水平是控制質量風險的主要手段之一。

高強度螺栓的疲勞壽命一直是受到重視的問題,數據表明螺栓的失效絕大多數是由于疲勞破壞引起的,且疲勞破壞時螺栓幾乎無征兆, 一些重大事故往往在熱處理未淬透組織的位置產生疲勞裂紋源。

熱處理能夠優化緊固件材料性能, 使其疲勞強度提高,針對高強度螺栓越來越高的使用要求,通過熱處理提高螺栓材料的疲勞強度更顯十分重要。要保證低、中碳鋼和中碳合金鋼制緊固件的質量, 就必須嚴格控制熱處理過程,使其內在質量達到預定的要求。而金相組織檢驗就是評價零件熱處理后內在質量的重要手段之一。 金相檢驗不僅能反映出零件熱處理的結果, 還能夠驗證熱處理工藝的合理性和熱處理過程的符合性, 為緊固件熱處理工藝技術優化和質量控制提供科學依據。

1 調質的金相檢驗

調質(淬火+高溫回火)是將亞共析鋼加熱超過Ac3以上(30~50)℃,淬火后得到的組織應是板條狀馬氏體和針片狀馬氏體,在中高溫回火過程中,馬氏體中析出碳化物,獲得回火索氏體或回火屈氏體組織。

1.1 調質組織評定規范

高強度螺栓應確保淬火時奧氏體化充分, 淬火組織均勻,無未溶鐵素體及非馬氏體組織產生,必須充分重視淬火態組織的金相檢驗。尤其是對10.9 級及以上,高強度螺栓而言,淬火組織的均勻性尤為重要。國外生產企業對高強度螺栓熱處理, 很重視鋼的充分奧氏體化, 確保其組織的均勻性, 以獲得最佳的強韌性配合, 保障螺栓服役時的安全可靠。而國內高強度螺栓制造商對此尚未引起足夠重視,普遍存在的問題是螺栓淬火加熱保溫不足,奧氏體化不充分。

評定調質處理的質量采用GB/T 38720—2020 《中碳鋼與中碳合金結構鋼淬火金相組織檢驗》,規范了常用中碳鋼與中碳合金結構鋼的材料分類及質量要求、 顯微組織檢驗方法、淬火組織等級與顯微組織評定。該標準適用于中碳鋼與中碳合金結構鋼制零件淬火、 回火后金相組織的檢驗與評定。 不適用于脫碳、過燒、等溫淬火等組織的評定。標準要求試樣應在冷態下用機械方法制取;若采用熱切時,必須將熱影響區完全去除。 制樣過程中,不能出現因受熱而導致的組織改變現象。 試樣拋光后用體積百分數2%~5%的硝酸酒精溶液浸蝕。

標準以馬氏體和鐵素體為兩個主要控制要素,淬火組織(1~6)級,分別以加熱溫度為考慮對象,采取了過熱、加熱溫度偏高、加熱溫度正常、加熱溫度偏低時形成的馬氏體針長的差異狀態進行分級。淬火組織(7~10)級,主要考慮冷卻因素的影響導致鐵素體的體積分數、形態等以及其他非馬氏體組織對性能的影響進行了分級,出現網狀非馬氏體組織和馬氏體體積分數小于80%的狀態對材料或緊固件的力學性能將帶來嚴重影響,是不允許的,需要重點關注。

淬火狀態下的金相組織分析, 在光學顯微鏡下要求放大倍率500 倍, 觀察5 個以上視場與標準圖片比較定級。 合格級別可由供需雙方協商約定,沒有約定的以(2~6)級為合格范圍,大規格螺栓可放寬至1 級。 生產實踐表明,在低溫環境下服役的螺栓,(2~5)級為驗收標準。如果在評級時有爭議,可以參考力學性能檢驗結果進行判定,尤其是低溫沖擊功的指標是否滿足技術要求。

GB/T 38720—2020《中碳鋼與中碳合金結構鋼淬火金相組織檢驗》適用于中碳鋼與中碳合金結構鋼整體淬火或淬火+180℃回火顯微組織的馬氏體組織的檢驗方法以及馬氏體金相圖片的比較法。試樣制取及試樣的侵蝕與一般金相樣品相同。 馬氏體照片放大倍數均為500 倍,在評級過程中只需將樣品放大500 倍后的馬氏體組織與標準評級圖片進行對比就可知道該樣品的馬氏體級別。

參考GB/T 6394—2017 《金屬平均晶粒度測定方法》中表6“均勻、各向同性的等軸晶粒顯微晶粒度關系”關于晶粒平均直徑的數據對馬氏體針長進行量化分類,從而可以有效滿足中碳鋼和中碳合金鋼淬火組織的等級評定和質量控制。 表1 為馬氏體等級及馬氏體針長與對應平均晶粒度對照, 可以通過馬氏體級別評判平均晶粒度級別,以減少檢驗的時間和工作量。

表1 馬氏體等級及顯微組織說明與對應平均晶粒度Tab.1 Description of martensite grade and microstructure and corresponding average grain sizes

1.2 調質組織評定實例

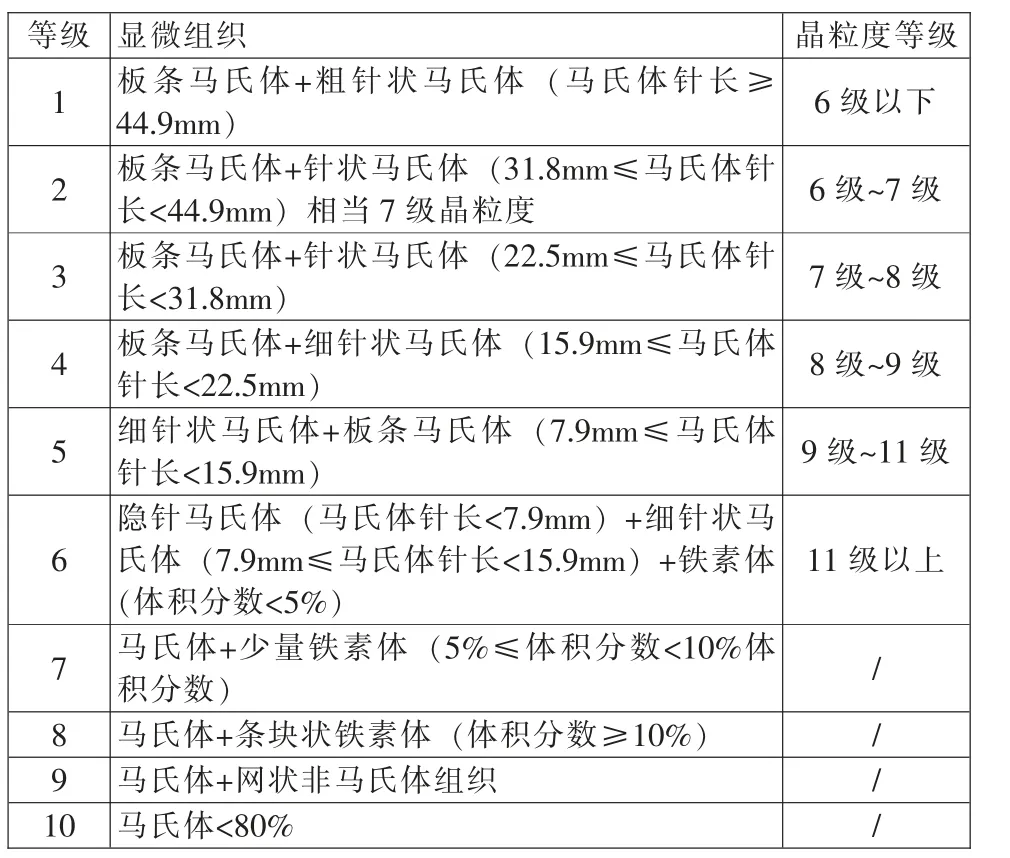

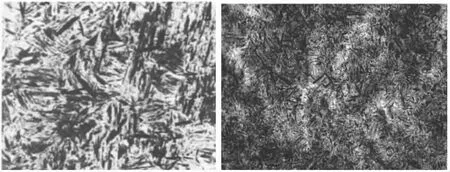

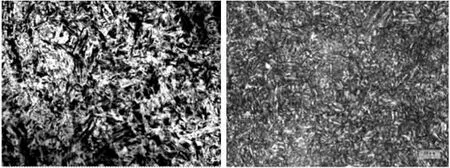

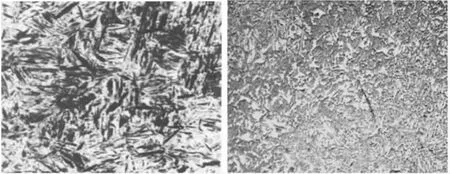

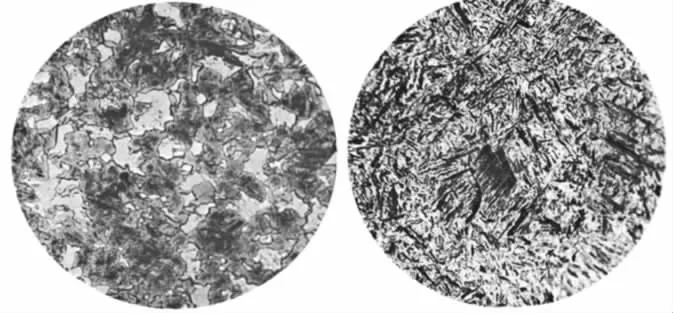

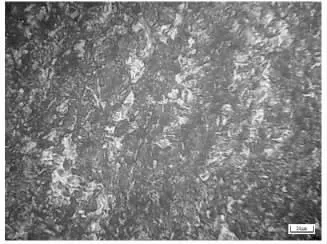

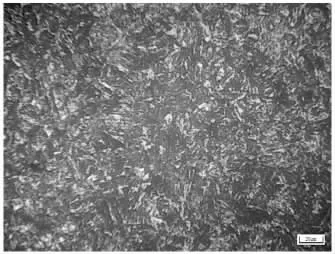

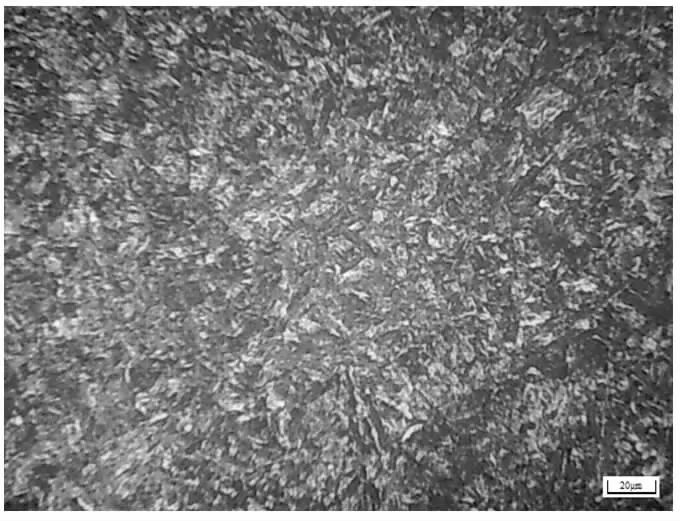

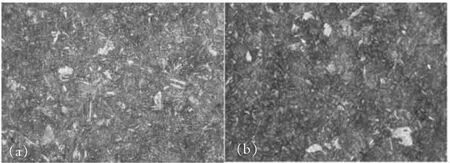

由于奧氏體化溫度不同,馬氏體形態和大小不一樣。1 級屬于過熱組織, 是粗大的板條馬氏體+粗片針馬氏體,而6 級則屬于奧氏體化溫度較低,淬火組織是隱針馬氏體、細針馬氏體和不大于5%的鐵素體(體積分數);正常淬火時控制應在(2~5)級,其組織為細針狀馬氏體+板條馬氏體或板條馬氏體+針狀馬氏體,2 級具有較高的沖擊韌性、屈服強度和抗拉強度,適用于較大規格且要求淬透性高的螺栓。 圖1 為40Cr 鋼板條狀及針狀馬氏體3 級,圖2 為42CrMo 鋼板條狀及針狀馬氏體+多角狀鐵素體2級,圖3 為SCM435 鋼板條狀及針狀馬氏體3 級, 以上為正常淬火組織。

圖1 板條狀及針狀馬氏體(40Cr×1000)3 級Fig.1 Lath and acicular martensite (40Cr× 1000) Grade 3

圖2 板條狀及針狀馬氏體+多角狀鐵素體(42CrMo×500)2 級Fig.2 Lath and acicular martensite + polygonal ferrite(42CrMo× 500) Grade 2

圖3 板條狀及針狀馬氏體(SCM435×500) 3 級Fig.3 Lath and acicular martensite (SCM435 × 500) Grade 3

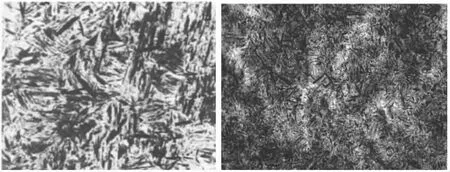

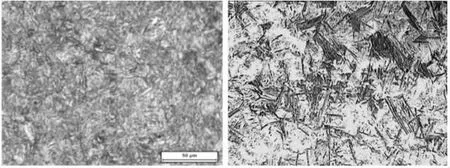

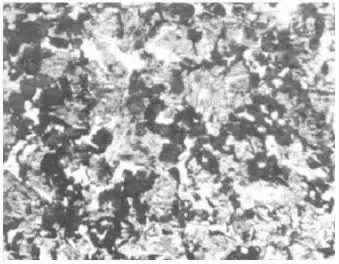

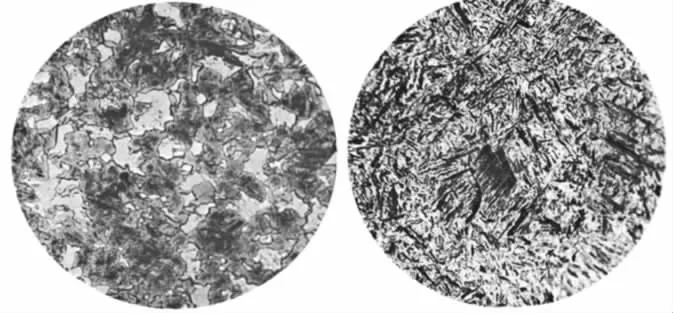

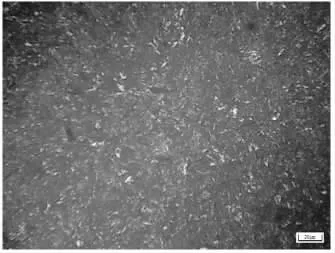

回火索氏體組織實際上是在α 相基體上分布的極小顆粒狀碳化物,如圖4、圖5 所示。 回火溫度根據高強度螺栓等級要求,一般在(450~600)℃,具體溫度范圍視鋼的化學成分有所區別。因為合金元素的加入會減緩馬氏體的分解、 碳化物的析出和聚集以及殘余奧氏體的轉變等過程,回火溫度將移向更高。

圖4 回火索氏體(42CrMo×1000) 1 級Fig.4 Tempered sorbite (42CrMo × 1000) Grade 1

圖5 回火索氏體(35CrMo×500)4 級Fig.5 Tempered sorbite (× 500) Grade 4

2 調質的缺陷組織

2.1 淬火過熱組織

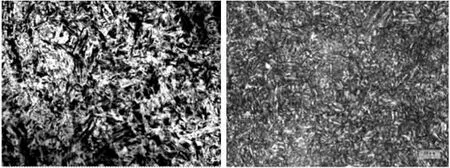

由于淬火加熱溫度偏高, 致使奧氏體晶粒長大,淬火后得到粗大的馬氏體組織,如圖6 所示。一旦出現粗大針狀馬氏體,即使采用合理的回火溫度進行回火,也不能獲得較好的綜合力學性能, 具有該組織的螺栓在使用過程中極有可能發生早期斷裂失效事故。

圖6 粗大的馬氏體組織(42CrMo×500)1 級Fig.6 Coarse martensite structure (42CrMo × 500) Grade 1

SWRCH35K 正常淬火溫度一般不超過870℃。圖7 試樣為920 ℃淬火時,晶粒急劇長大,不同晶粒內平行的馬氏體位向是不同的,奧氏體化相應提高,淬火后殘余奧氏體相對多一些。粗大馬氏體組織綜合性能差,也容易淬裂。

圖7 粗大馬氏體及少量殘余奧氏體 (SWRCH35K×500)Fig.7 Coarse martensite with a small amount of retained austensite (SWRCH35K×500)

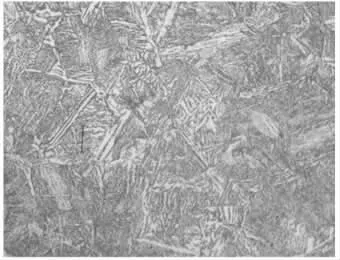

2.2 淬火欠熱組織

高強度螺栓正常淬火后得到的組織應是板條狀馬氏體和針片狀馬氏體。淬火欠熱是淬火加熱溫度過低,或保溫不足,奧氏體未均勻化,導致淬火后的組織為馬氏體和未溶鐵素體,如圖8 所示。 鐵素體即使回火也不能消除。

圖8 馬氏體和未溶的鐵素體 (45×500)Fig.8 Martensite and undissolved ferrite (45×500)

45 鋼在Ac1~Ac3 保溫,鐵素體仍留在基體內,如圖9所示。 同時由于淬火溫度低,保溫時間短,奧氏體均勻化差,冷卻時局部發生了屈氏體轉變。 圖10 ML25B 鋼高溫回火后心部組織回火屈氏體+多角狀鐵素體。

圖9 馬氏體+團絮狀屈氏體+塊狀、多角狀鐵素體(45×500)Fig.9 Steel martensite + tufted troostite + massive and polygonal ferrite (45×500)

圖10 高溫回火后心部組織回火屈氏體+多角狀鐵素體(ML25B×500)Fig.10 Microstructure in the core after high temperature tempering:tempered troostite+polygonal ferrite (ML25B×500)

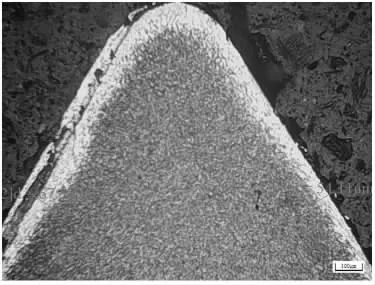

2.3 欠淬透組織

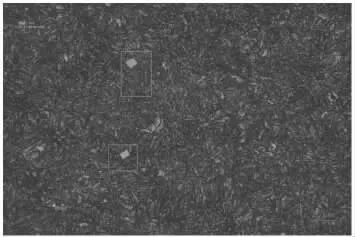

淬火溫度正常且保溫時間足夠,但冷卻速度不夠以至于不能淬透, 結果沿工件截面各部位將得到不同的組織,即使表面是馬氏體,往中心會逐步出現非馬氏體組織。 非馬氏體組織有屈氏體、貝氏體等,心部為屈氏體和鐵素體等組織。在低合金鋼中出現的非馬氏體組織一般不是屈氏體,而是上貝氏體,如圖11 所示。 該組織為馬氏體基體上分布有少量貝氏體,用金相方法較容易檢驗出這種缺陷。

圖11 心部組織回火索氏體+上貝氏體(×500)Fig.11 Microstructure of the core:tempered sorbite + upper bainite (×500)

中碳鋼調質組織形態取決于淬火態組織, 加熱不足而殘留在馬氏體組織中的塊狀鐵素體, 或冷卻不足而在晶界處析出網狀或半網狀鐵素體,都是有害的。

值得注意的是:加熱不足引起的未溶鐵素體與冷卻不足時先析出鐵素體在形態上是有區別的,前者呈圓鈍塊狀或厚薄不均勻斷續網狀(圖12),而后者是新形成的先共析鐵素體,形態上比較纖細,分布在奧氏體晶界上(圖13)。

圖12 淬火欠熱組織(40Cr×500)Fig.12 Underquenched structure (40Cr×500)

圖13 淬火冷卻不足組織(40Cr×500)Fig.13 Underquenched structure (40Cr×500)

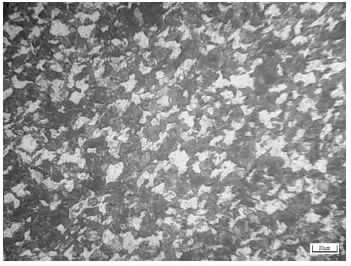

帶狀鐵素體組織常出現在熱軋結構鋼顯微組織中,沿軋制方向平行排列,呈層狀分布,形同條帶。帶狀組織的存在使鋼的組織不均勻,并影響鋼材性能,形成各向異性,降低鋼的塑性、沖擊韌度和斷面收縮率,造成冷鐓、冷擠壓、沖壓時廢品率高,螺栓熱處理時容易變形等不良后果。

中低碳螺栓鋼中的帶狀組織是指沿鋼材軋制方向形成的, 以先共析鐵素體為主的帶和以珠光體為主的帶彼此堆疊形成的組織形態。通常認為,元素偏析是產生帶狀組織的最根本原因。在合金含量較低的低碳鋼中,大量研究表明,C、Mn 元素的帶狀偏聚是產生帶狀組織的主要原因。 但對于合金元素含量較高的鋼種,除了C、Mn 等元素外,其他合金元素如Cr、Si、Ti、Mo、S 等同樣容易產生帶狀偏聚。形成帶狀組織的根本原因是鋼鐵材料的成分偏析,消除帶狀組織的最好方法是高溫擴散退火。 若成分偏析未充分消除,盡管經過正火、退火或淬火處理后,其帶狀特征仍然存在,顯微組織中就會出現殘余帶狀組織。

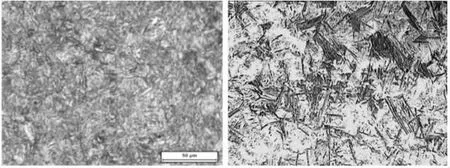

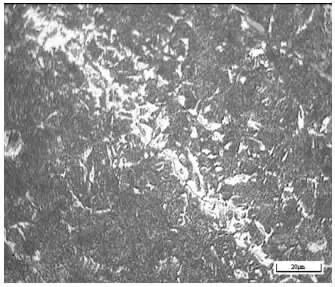

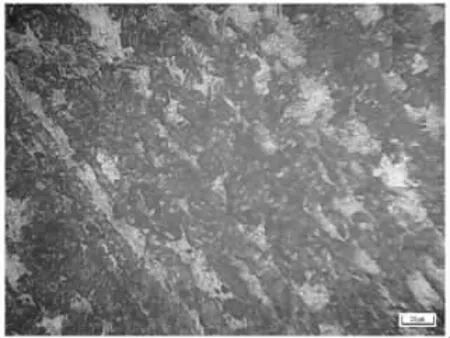

例如40Cr 鋼M30×180 螺栓調質后,檢測后發現顯微組織中,為回火索氏體或回火屈氏體和殘余帶狀鐵素體,說明調質處理前顯微組織中帶狀組織級別較高, 淬火加熱無法消除其帶狀組織特征,35K 鋼M20×180 螺栓調質后帶狀組織;35 CrMo 鋼M16×100 螺栓調質后帶狀組織,45 鋼M10×35 螺栓調質后帶狀組織分別見圖14~圖17。

圖14 M30×180 螺栓調質后帶狀組織(40Cr×500)Fig.14 Banded structure of M30×180 bolt after quenching and tempering (40Cr×500)

圖15 M20×180 螺栓調質后帶狀組織(35K×500)Fig.15 Banded structure of M20×180 bolt after quenching and tempering(35K×500)

圖16 M16×100 螺栓調質后帶狀組織(35CrMo×500)Fig.16 Banded structure of M16×100 bolt after quenching and tempering (35CrMo×500)

圖17 M10×35 螺栓調質后帶狀組織(45×500)Fig.17 Banded structure of M10×35 bolt after quenching and tempering (45×500)

調質后按GB/T 38720—2020 《中碳鋼與中碳合金結構鋼淬火金相組織檢驗》, 緊固件對應淬火組織+450℃回火的顯微組織,以90%回火屈氏體為基準,可以量化按(1~6)級評定。 該標準評級圖,適用于12.9 級或相近等級中碳結構鋼調質處理的8.8 級高強度螺栓。 被評定的調質組織在(7~10)級之間時,則判為不合格產品。 緊固件對應淬火組織+600℃回火的顯微組織,以90%回火索氏體為基準,可以量化按(1~6)級評定,適用于8.8 級或10.9 級且相近等級合金結構鋼調質處理的高強度螺栓。被評定的調質組織在(7~10)級,則判為不合格產品。

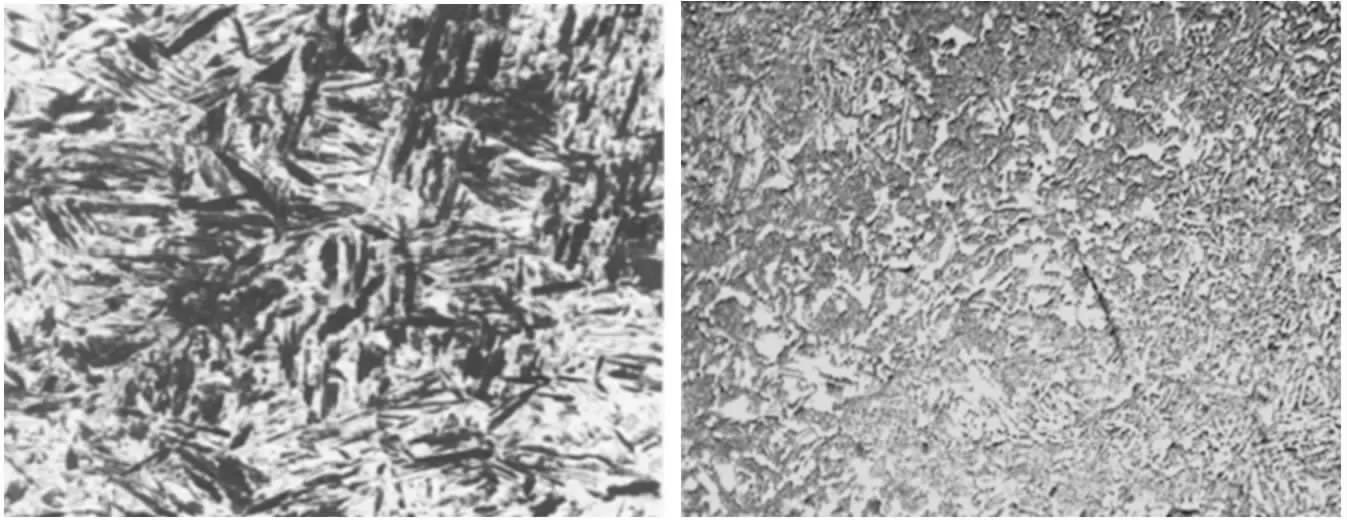

圖18~圖20 分別是ML25B 鋼M24×90 螺栓回火屈氏體組織5 級;10B21 鋼M10×50 螺栓回火屈氏體組織3 級;40Cr 鋼M36×290 螺栓回火索氏體組織2 級正常組織。

圖18 M24×90 螺栓回火屈氏體組織5 級(ML25B×500)Fig.18 M24×90 bolt tempered troostite structure grade 5(ML25B×500)

圖19 M10×50 螺栓回火屈氏體組織3 級(10B21×500)Fig.19 M10×50 bolt tempered troostite structure grade 3(10B21×500)

圖20 M36×290 螺栓回火索氏體組織2 級(40Cr×500)Fig.20 M36×290 bolt tempered sorbite structure grade 2 (40Cr×500)

生產實踐表明,在低溫環境下服役的緊固件,尤其是風電機組高強度螺栓(1~5)級為驗收標準。如果在評級時有爭議,可以參考力學性能檢驗結果進行判定。

圖21、圖22 分別是42CrMo 鋼M36×720 螺栓回火索氏體6 級+塊狀鐵素體組織;36CrB4 鋼M48×325 螺栓回火索氏體3 級+硼化物夾雜組織,造成低溫沖擊韌性值下降,低于標準要求的27J,可見調質組織均勻性和原材料品質對力學性能的影響。

圖21 M36×720 螺栓回火索氏體+塊狀鐵素體組織6 級(42CrMo×500)Fig.21 M36×720 bolt tempered sorbite + massive ferrite microstructure Grade 6 (42CrMo×500)

圖22 M48×325 螺栓回火索氏體組織3 級+硼化物夾雜(36CrB4×500)Fig.22 M48×325 bolt tempered sorbite structure grade 3+boron oxide inclusions (36CrB4×500)

3 熱處理常見淬火缺陷

螺栓調質熱處理工藝中淬火缺陷最為常見, 如硬度不足不均、變形和開裂等。 產生缺陷的原因很多,需從各方面分析,而金相檢驗是常用的方法之一。

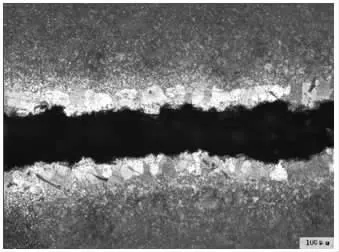

3.1 淬火裂紋

淬火裂紋是緊固件在淬火過程中形成的應力性質的宏觀缺陷, 淬火時在螺栓中引起的內應力是造成變形與開裂的根本原因,當內應力超過材料的屈服強度時,便引起變形;當內應力超過材料的斷裂強度時,便造成開裂。各種內外因素(主要有緊固件的幾何尺寸和形狀,材料的化學成分與淬透性,淬火的工藝條件和工藝方法,存在于淬火不同部位的應力集中效應等) 對淬裂形成過程具有錯綜復雜的影響, 且通過內應力和材料斷裂強度的或消或漲的影響而作用的; 并以淬火件的幾何尺寸與結構對淬火冷卻速度的影響最大,其他諸因素的影響居次。分析淬火裂紋原因,可以從兩方面來考慮,一是有哪些因素造成了較大的應力;二是材質有沒有缺陷,致使強度和韌性降低。 淬火裂紋特征及痛點:

(1)多數情況下裂紋由表面向心部擴展,宏觀形態較平直。

(2)從宏觀與微觀看裂紋兩側均無脫碳,但如果在氧化性氣氛中進行過高溫回火, 則淬火裂紋兩側會有氧化層(圖23)。

圖23 裂紋兩側有嚴重脫碳現象(×100)Fig.23 Serious decarburization on both sides of the crack (×100)

(3)組織無異常,淬火時冷卻方式不當,淬火后未及時回火。

(4) 組織存在缺陷, 鋼材有折疊或粗大夾雜物等缺陷,淬火時易沿此缺陷形成裂紋。 鋼材中存在嚴重偏析,淬火后組織不均勻,內應力較大且不均勻,容易開裂。

(5)由于緊固件表面脫碳,淬火時表層體積膨脹小,受到兩向應力,容易形成龜裂。

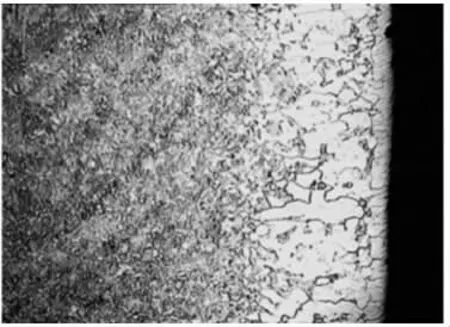

3.2 淬火硬度不足

(1)加熱溫度不足,冷卻時形成屈氏體,當屈氏體很少時,硬度無明顯變化,但金相組織容易鑒別。

(2)淬火冷卻速度不足,淬火組織中除馬氏體外,還有屈氏體或貝氏體組織。 屈氏體或貝氏體越多,硬度越低。

(3)表面脫碳,淬火時不易形成馬氏體,或形成低碳馬氏體,如圖24 所示,螺紋牙側全脫碳(0.05~0.06)mm ,如圖25 所示。

圖24 表面脫碳鐵素體和低碳馬氏體(×200)Fig.24 Surface decarburized ferrite and low carbon martensite(×200)

圖25 螺紋牙側全脫碳(0.05~0.06)mm(×100)Fig.25 Thread flank fully decarburized (0.05-0.06)mm(×100)

(4)淬火過熱,過熱組織馬氏體粗大,殘余奧氏體量明顯增多,硬度也降低。

螺栓淬火回火后性能達不到技術要求, 影響因素可以是多方面的,對其進行質量分析,是一個復雜的過程。這里只是強調金相檢驗時應注意有無影響強韌性的不利因素,諸如晶粒粗大、非金屬夾雜物、網狀滲碳體、網狀鐵素體、 淬火組織中的非馬氏體組織以及低倍檢測中的顯微偏析造成的組織不均勻性等。

4 結論

金相檢驗的目的, 一方面是為了判定螺栓成品的質量是否符合有關標準規定; 另一方面是通過觀察鑒定各種缺陷的分布狀況和性質, 分析產生缺陷的原因和各種工藝因素對質量的影響, 為改進工藝和試驗研究提供數據,這是當前不可或缺的重要檢測手段。