船用柴油機曲軸箱防爆閥防爆性能研究

中國船級社 張興東

臺州賽特流體控制有限公司 李建基

船用柴油機運行故障或連續高負荷運轉,導致曲軸箱內局部過熱,高溫熱源造成曲軸箱內潤滑油汽化,形成油霧。當曲軸箱內油霧濃度達到爆炸極限且出現點火源時,發生爆炸。爆炸往往導致柴油機、機艙重大損壞,甚至造成人員傷亡,后果十分嚴重。因此,中國船級社《鋼質海船入級規范》規定氣缸直徑大于等于200mm或曲軸箱總容積大于等于0.6m3的柴油機應按照相關規定安裝曲軸箱防爆閥。

由于數值模擬研究具有成本低、效率高的特點,被廣泛應用于防爆閥的阻燃和降壓性能研究。對于曲軸箱防爆閥的實驗研究還較少,因此本次通過滿足IACS UR M66《曲軸箱防爆閥的型式實驗程序》的實驗系統,對曲軸箱防爆閥的阻燃和降壓性能進行實驗分析。

防爆閥結構組成及工作原理

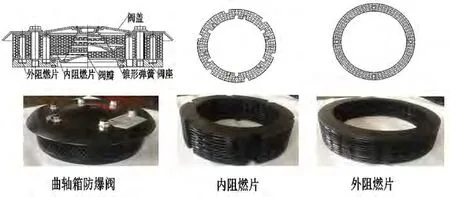

曲軸箱防爆閥主要由閥瓣、錐形彈簧、內阻燃片、外阻燃片、閥座和閥蓋組成,內、外阻燃片均設計為多凸臺迷宮式結構(如圖1)。當船用柴油機曲軸箱內發生爆炸時,曲軸箱內氣體壓力大于防爆閥的開啟額定壓力,閥瓣被頂開。火焰迅速進入阻燃片迷宮式通道中,被分割為多股細小火焰,增大了火焰與阻燃片的接觸面積,進而加強了傳熱效果,使火焰溫度迅速下降到淬熄溫度以下。同時,多股高壓氣流在阻燃片中傳播,氣流之間、氣流與阻燃片之間相互碰撞,使得壓力迅速下降。當曲軸箱內壓力低于曲軸箱防爆閥的額定壓力,在錐形彈簧作用下,閥瓣迅速關閉,有效避免空氣二次進入曲軸箱,引發二次爆炸。

圖1 曲軸箱防爆閥、內阻燃片、外阻燃片結構與實物對比圖

實驗裝置及工況

1、實驗裝置

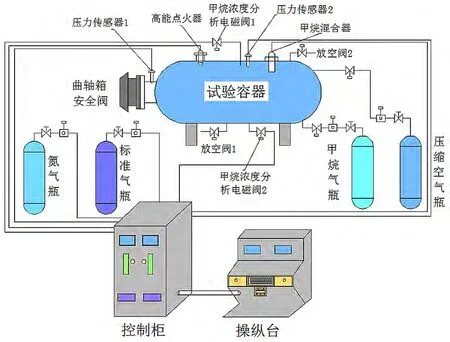

為了探究曲軸箱防爆閥阻燃和降壓性能,搭建了曲軸箱防爆閥實驗裝置,該實驗裝置滿足IACS UR M66《曲軸箱防爆閥的型式實驗程序》要求。實驗裝置包括:實驗容器、配氣系統、高能點火器、數據采集系統、控制柜和操縱臺六部分(如圖2)。

圖2 實驗系統圖

實驗容器容積為1.42m3,尺寸為φ1000×2000mm。配氣系統主要由實驗用校準氣體、甲烷、壓縮空氣、甲烷濃度分析電磁閥、甲烷混合器、控制和操縱部分等組成。甲烷混合器用來將容器中的甲烷和空氣充分混合。高能點火器點火能量為20J。數據采集系統包括壓力傳感器、位于操縱臺的數據收集卡、錄像機和熱敏相機。壓力傳感器采用AX14-DS200型號傳感器,監測壓力為-1×105-9×105kPa。操縱臺通過控制柜操控實驗裝置的配氣、點火、數據采集等功能。

2、 實驗工況

為了探究曲軸箱防爆閥阻燃和降壓性能,制定兩種實驗工況。工況1:采用厚度為0.05mm的聚乙烯薄膜,封住容器法蘭端口,進行空爆實驗;工況2:將曲軸箱防爆閥安裝在容器法蘭端,曲軸箱防爆閥采用FBD135A型防爆閥,閥瓣開啟壓力18±10%kPa,流通面積143cm3。工況1和工況2,均在實驗容器中配備體積分數為9.5%的甲烷和空氣混合氣體。每種實驗工況進行3次實驗,爆炸壓力取3次實驗平均值。

實驗中,工況2第一次實驗,應用厚度為0.05mm的聚乙烯薄膜,薄膜直徑應為實驗容器法蘭端,環形平板直徑的3倍且容積不小于實驗容器30%的塑料袋包裹住防爆閥及平板。開始實驗前,應排出塑料袋中空氣,該要求可清晰觀察到是否有火焰竄出防爆閥。

實驗結果分析

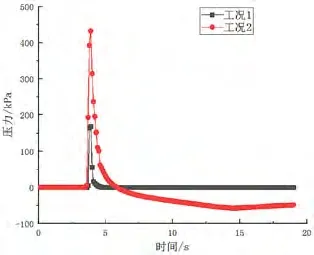

工況1與工況2的實驗壓力隨時間變化(見圖3)。工況1爆炸壓力隨時間變化呈現先增大后減小的趨勢,最大爆炸壓力167.81kPa。時間4s后,爆炸壓力逐漸為0,這是由于爆炸時,容器法蘭端口聚乙烯薄膜破碎,容器內與大氣相通,爆炸完后空氣二次進入容器中導致。工況2爆炸壓力隨時間變化,同樣呈現先增大后減小的趨勢,最大爆炸壓力為432.66kPa。工況2的爆炸壓力是工況1的2.58倍,這是因為曲軸箱防爆閥起到一定的節流作用造成。時間5.8s后,爆炸壓力逐漸降為負壓。這是由于當容器內壓力低于曲軸箱防爆閥的額定壓力,在錐形彈簧作用下,閥瓣迅速關閉,容器內成為封閉空間,容器內持續呈現負壓,有效避免空氣二次進入容器,引發二次爆炸。

圖3 工況1、工況2爆炸壓力隨時間的變化關系

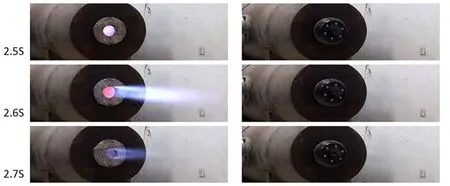

工況1和工況2的火焰對比圖(如圖4)。工況1,點火器動作后,高溫火焰從實驗容器法蘭端口處噴射而出。工況2,無火焰從防爆閥竄出,這是因為火焰經過阻燃片后,經過與阻燃片傳熱作用,火焰溫度迅速降到淬熄溫度以下。

圖4 工況1、工況2爆炸火焰隨時間的變化關系

實驗結果表明:實驗用防爆閥具有較好的阻燃和降壓性能。當實驗容器內壓力低于曲軸箱的額定壓力時,防爆閥的閥瓣能迅速關閉,并保持良好的氣密性,曲軸箱內保持負壓,有效避免空氣二次進入容器引發二次爆炸。安裝曲軸箱防爆閥后,因為防爆閥的節流作用,會造成曲軸箱內爆炸壓力較未安裝防爆閥時增大,為了保障柴油機的零部件不被損壞,壓力的增大程度應被關注。本文對曲軸箱防爆閥的設計、維護保養具有指導作用。