橋吊司機作業精準效率測評的方法研究

張乾能,竺士杰,俞浩煥,鄭恒亮,鄭志南,曹浩峰

(1寧波北侖第三集裝箱碼頭有限公司,浙江 寧波 315813;2寧波開放大學,浙江 寧波 315016)

一、引言

橋吊作業是整個集裝箱碼頭生產作業中的重要環節,時常會因作業場地的限制,頻繁出現等待集卡現象,嚴重制約和影響橋吊作業效率[1]。現有的效率統計為單機作業線的整體作業效率,無法真正體現操作司機的真實水平,用于橋吊司機作業水平的考核并不合適[2]。要準確衡量操作司機技能水平,首先需要有精準的橋吊“作業效率”數據來準確評價司機的操作水平[3]。攻關小組通過對橋吊作業流程的詳細分析,利用設備程序編寫、信息系統交互和軟件開發,建立了一套完整的橋吊司機作業精準效率測評系統[4]。以此為抓手來提高橋吊司機單兵作戰能力,現已在寧波北侖第三集裝箱碼頭有限公司應用。

二、研究內容

國內現有的效率統計基本都是單機作業線的整體作業效率,主要體現整個作業線的作業水平,對于橋吊和橋吊司機的單獨精準效率統計幾乎沒有,本項目的研究目標是要獲得橋吊司機作業精準效率。通過作業流程分析可知,限制司機作業效率的因素是作業環路中集卡等待時間和司機非工作時間,因此需要在設計過程中排除這部分時間,以獲得司機精準的作業效率。在對碼頭現有的設備和信息系統分析后,認為可以通過多系統交互實現該功能。

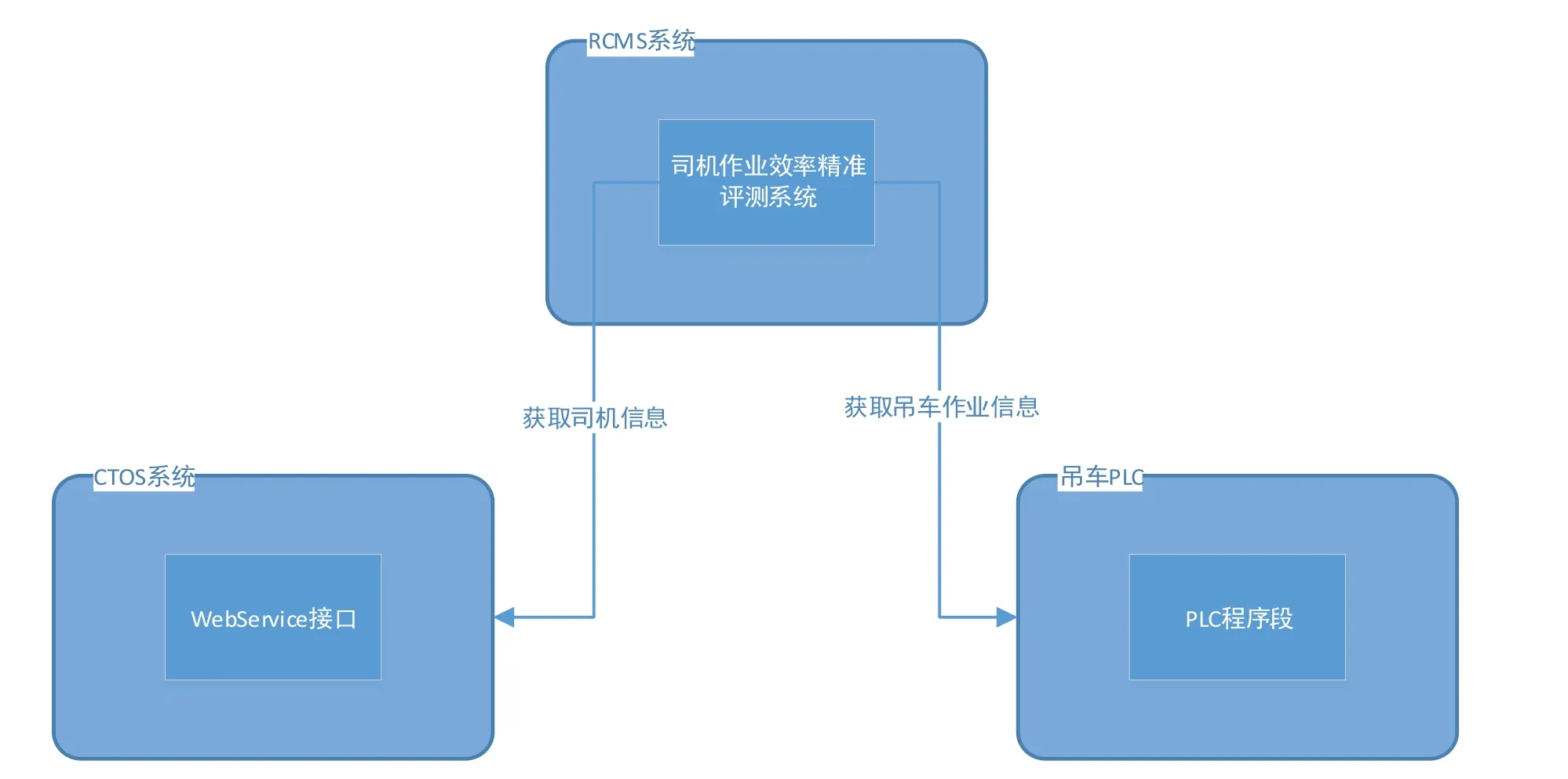

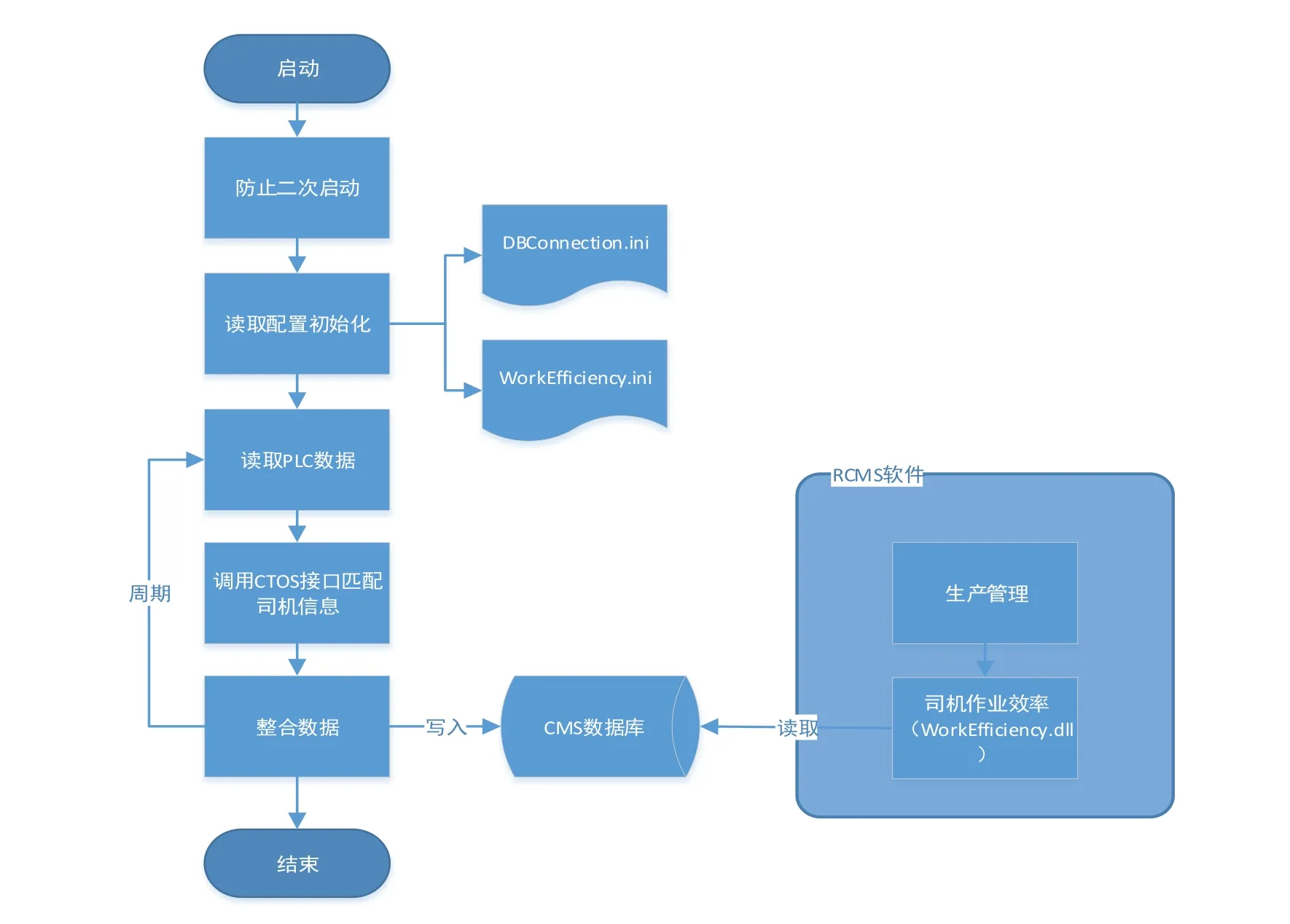

系統的總體設計思路:第一步,通過橋吊的PLC編程實現橋吊的單機精準效率統計;第二步,通過生產管理系統CTOS(Container Terminal Operation System)獲取橋吊司機的作業和作業船舶信息[5];第三步,通過上述兩者數據的匹配得到司機在實際作業時間段的精準效率。系統整體架構如圖1所示。

圖1 系統整體架構圖

(一)精準效率的定義[6]

司機實際作業時間T(單位:小時):司機實際作業過程的時間累計,整個生產過程去除等待集卡時間和非作業時間。

司機實際作業量M(單位:move):司機實際作業時間內的作業量。

司機精準操作效率P(單位move/小時):司機實際作業量/司機實際作業時間,即P=M/T。

(二)精準效率的指標

橋吊的作業場景和作業對象有多種類型,為詳細研究橋吊司機在不同場景作業的效率,把精準效率指標設計分為12個指標:40FT輕箱裝船效率、40FT輕箱卸船模式效率、40FT重箱裝船模式效率、40FT重箱卸船模式效率、20FT輕箱裝船模式效率、20FT輕箱卸船模式效率、20FT重箱裝船模式效率、20FT重箱卸船模式效率、雙箱輕箱裝船模式效率、雙箱輕箱卸船模式效率、雙箱重箱裝船模式效率、雙箱重箱卸船模式效率[7]。最后,通過統計運算可以得到司機的裝船匯總效率、卸船匯總效率、總作業效率。

同時,橋吊司機作業大船和小船時的作業效率是有明顯區別的,因此上述指標還要分成大船作業時的指標和小船作業時的指標,這樣可以更全面地研究不同場景和作業對象下司機的作業水平。大小船區分是通過CTOS系統(生產管理系統)識別船型大小來實現,結合實際運行情況,定義船舶長度小于180米或船寬小于30米的船型按小型船舶作業統計,這樣便可實現作業大船和小船模式下的不同效率統計[8]。

(三)單機精準效率的實現

要實現司機精準效率的統計,首先要實現12個單機精準效率的統計。通過司機作業過程的詳細分析,實現司機實際作業時間統計,并在該工作時間段內獲得實際作業箱量、作業模式、輕重箱狀態、集裝箱箱型數據,在橋吊PLC中編入程序,以實現上述效率的單機統計。

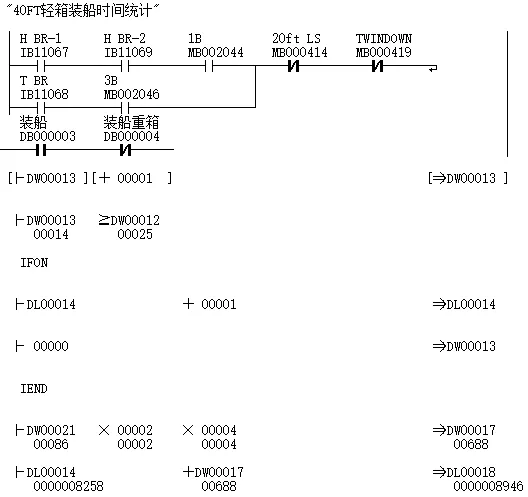

1.司機實際作業時間統計

通過分析作業場景,橋吊在等待作業和非作業時起升和小車不發生動作,因此可以采集起升和小車動作時的累計時間作為司機的實際作業時間,有效排除等待集卡和非作業時間。小組編寫完程序段后,寫在橋吊PLC系統的低速掃描里面,實現起升或小車制動器打開時,程序掃描寄存器開始動作,累計掃描次數。低速掃描周期為每40毫秒一次,司機實際作業時間為采集到的掃描次數乘以40毫秒,精度滿足實際需求(見圖2)。

圖2 精準的作業時間統計程序段

2.箱子MOV數的統計

司機實際作業量的判定是按司機實際作業循環數來獲得,并要避免錯誤循環量的增加。根據裝卸箱的情況,箱子MOV數的統計分為了裝船MOV數和卸船MOV數。

計算裝船MOV數:在碼頭面上,吊具著箱狀態下,閉鎖信號觸發,這個狀態一直保持到船上開鎖信號進來,然后就給MOV計數器一個脈沖,這時MOV數增加1。這樣可以避免司機帶箱來回動小車,或者著箱時來回打開閉鎖增加錯誤MOV數。

計算卸船MOV數:在船上,吊具著箱狀態下,閉鎖信號觸發,這個狀態一直保持到碼頭面上開鎖信號進來,然后就給MOV計數器一個脈沖,這時MOV數增加1。同理可以避免司機帶箱來回動小車,或者著箱時來回打開閉鎖增加錯誤MOV數。

再根據20FT,40FT,45FT和雙箱信號分別區分各自MOV數。比如要采集20FT箱裝船MOV數,只要在MOV計數器前面條件加上20FT輕箱和裝船模式條件,這個計數器算出來的都是20FT輕箱裝船模式下MOV數。以此類推,分別加條件組合可以得到不同條件下的MOV數(見圖3)。

圖3 裝船/卸船的MOVE值統計程序段

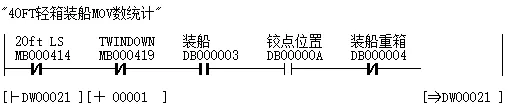

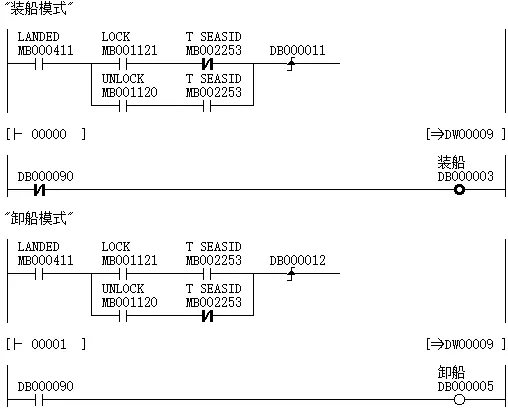

3.識別裝船模式和卸船模式

集裝箱作業工藝中橋吊和船舶之間的交互分為裝船模式和卸船模式,這兩種模式的識別可以通過PLC程序實現(見圖4)。

圖4 區分裝船模式與卸船模式的程序段

在碼頭面上吊具著箱狀態下司機打閉鎖命令或在船上吊具著箱狀態下司機打開鎖命令,PLC系統給一個字節賦0,使得這個字節第一位一直不動作,以這個點位狀態作為裝船模式。

在碼頭面上吊具著箱狀態下司機打開鎖命令或在船上吊具著箱狀態下司機打閉鎖命令,PLC系統給一個字節賦1,使得這個字節第一位一直動作,以這個點位狀態作為卸船模式。

裝船模式和卸船模式的點位是同一個點位,根據最后賦值者為準來區分裝船模式和卸船模式,且這兩個模式互鎖。

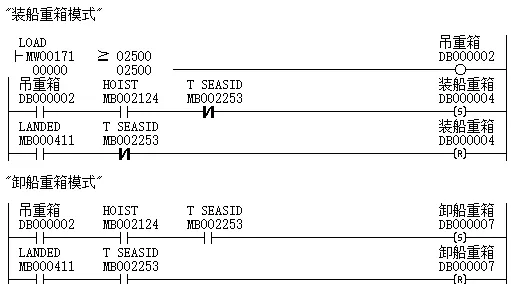

4.區分輕重箱

橋吊上安裝有數個重量傳感器,可以實施監測吊具下集裝箱重量。根據橋吊重量傳感器采集的箱子重量數值來區分輕重箱,大于25噸設定為重箱(見圖5)。

圖5 區分輕重箱的程序段

5.區分集裝箱箱型

目前橋吊大都采用伸縮式吊具,吊具底梁主結構上安裝了一套伸縮定位裝置。當吊具伸縮至20FT,40FT,45FT位置時,定位液壓缸推動活塞桿插入焊于伸縮推桿相應位置上的定位孔中,并由限位開關提供其動作信號。集裝箱箱型可以根據吊具段輸入的20FT、40FT、45FT和雙箱信號進行區分。

6.舉例說明

40尺重箱裝船時間和MOV數采集方式:計算40FT重箱裝船司機實際作業時間只要在計算司機作業時間程序里加入40FT吊具信號,重箱信號及裝船模式就可以實現。計算40FT重箱裝船MOV數也就是計算MOV數程序里加入40FT吊具信號,重箱信號及裝船模式就可以實現。其他箱型依次類推,只要加入不同箱型、輕重箱條件、裝船還是卸船模式等就可以分別采集到對應實際作業時間和MOV數。

(四)司機精準效率的實現

圖6所示為精準效率程序總流程圖。項目涉及多系統交互,這里包括橋吊PLC系統、CMS系統和生產管理系統CTOS。在橋吊PLC系統建立了橋吊單機精準效率的統計,再在CMS PLC中編寫程序,用于存儲對應的MOV值和時間(例如地址:MW8919-MW8936,MW8957- MW8974)。從程序段,可以直接計算獲取“司機精準操作效率(P)”。再結合調用CTOS 系統WebService接口獲取橋吊司機信息[司機姓名+工作時間段+船舶(大或小船)],進行司機信息匹配,匹配條件結合12個指標計算出單個司機每日作業大船和小船的24個指標結果,并實現月、年統計,最終通過遠程CMS系統界面輸出報表。

圖6 精準效率程序總流程

三、應用情況

在CMS系統內整合采集的各項數據,實現橋吊司機作業精準效率統計,見表1。統計功能可按司機編號、作業班次、時間,實現對每個司機在不同時間段實際作業箱量、作業模式、輕重箱狀態、集裝箱箱型統計,開發大數據自動統計記錄匹配每位橋吊司機的效率。實施以后,精準測評橋吊司機作業效率從原有的橋吊操作時間檢測準確率71.89%提高到精準率100%。有了精確的數據以后,班組對每位橋吊司機的操作技能進行科學評估,一方面可以有針對性地對司機薄弱環節進行培訓,另一方面可以為司機安排難易、輕重相匹配的作業路數,同時為個人績效提供依據。

表1 司機作業精準效率統計表

該項目實施后,形成的效益主要如下:

(1)通過精確統計橋吊司機的作業效率,可以將橋吊司機的操作技能量化分析,從而對橋吊操作司機整體的技能水平有客觀的評價。

(2)有針對性地開展橋吊技能培訓從而提高橋吊司機的技能管理水平。

(3)橋吊司機團隊每個班員技能梯隊化管理,更加科學、高效、準確地匹配不同作業效率需求。

(4)公司實現大數據管理,提高司機團隊的單兵作戰能力。作出積極的探索和示范,相關崗位有推廣借鑒價值。

4結束語

通過該功能的開發,能獲得精確的橋吊作業效率,可以更準確地體現橋吊司機真實的技能水平,有助于促進碼頭整體的作業線效率提升。通過數據分析,自我加壓,幫助橋吊司機提高單兵作戰能力。同時,該功能的開發能為作業線上的其他崗位提供借鑒及示范引領作用,為其他崗位開發相關效率評測提供參考。