基于Petro-SIM軟件 模擬連續重整待生催化劑碳含量的研究

朱英娣

(中國石化塔河煉化有限責任公司,新疆阿克蘇 842000)

某煉廠連續重整裝置設計規模60萬t/a,是汽油產品質量達標最重要的裝置之一。采用具有自主知識產權的國產超低壓連續重整工藝,選用PS-VI系列Pt-Sn催化劑,主要生產高辛烷值汽油調和組分,副產重整氫氣和液化石油氣等。再生部分采用連續再生技術,再生能力500 kg/h,通過閉鎖料斗和再生器實現催化劑的連續循環和再生,使得催化劑始終保持較高的芳烴轉化率,可長周期穩定生產高辛烷值汽油調和組分。

重整反應過程的中間產物烯烴聚合和環化生成的稠環化合物,在催化劑活性金屬位和載體的酸性中心上生成積碳[1-2],使得油品與活性中心的接觸面積降低。連續重整待生催化劑的碳含量通常控制在1.5%~5%(w),當積碳量上升至5%(w)[3-4], 催化劑活性和選擇性會大大降低,導致重整裝置液收、汽油芳烴含量及辛烷值大幅下降。因此對于連續重整工藝,需對催化劑碳含量進行連續監測和準確測定,為再生燒焦提供可靠的數據支撐[5]。該文依據再生器燒焦段的化學反應及熱量平衡,利用Petro-SIM軟件建立了再生器燒焦模型。該模型能根據實際生產中催化劑的循環速度、催化劑進出再生器的溫度及再生氣進出再生器的溫度,實時計算出待生催化劑的碳含量,能大大減少檢測頻次。

1 催化劑再生過程描述

燒焦的目的是把催化劑上的積碳燒掉,主要反應機理是焦炭與氧氣在一定溫度下燃燒,產生二氧化碳、水,并放出熱量。再生器中,催化劑自上而下通過燒焦段、氯氧化段和焙燒段,實現燒焦、氧化和焙燒過程,使催化劑碳含量由1.5%~5%(w)降至0.2%(w)以下。

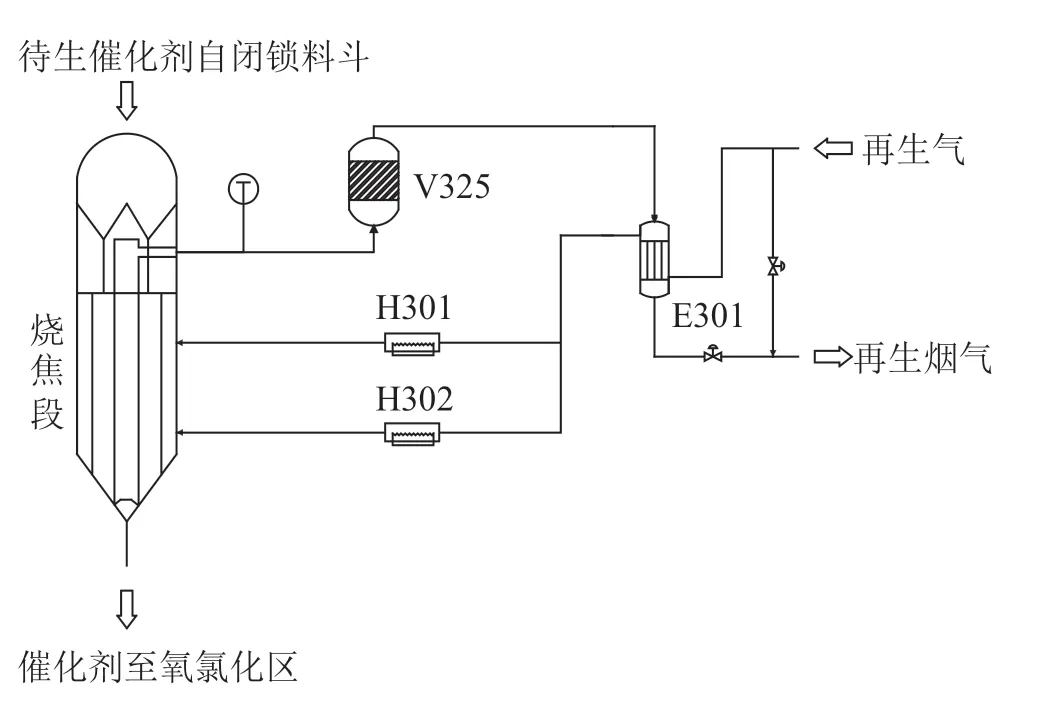

1.1 燒焦段流程

待生催化劑從再生器頂部進入燒焦段環形床層,依靠重力向下緩慢移動[6],含氧量為0.5%~0.8%(φ)的再生氣體(主要組成為氮氣、二氧化碳和氧氣)經加熱到474℃左右,進入燒焦段中部及下部,在燒焦段中氣體與催化劑逆流接觸,并通過燒焦反應除去催化劑上的積碳。再生煙氣從再生器上部抽出,經脫氯、冷卻、干燥后實現循環利用,燒焦段流程見圖1。

圖1 再生器燒焦段工藝流程

由于催化劑上的Pt對CO有助燃作用,因此,再生過程中生成的CO完全轉化為CO2,即積碳在燒焦段完全燃燒[7]。

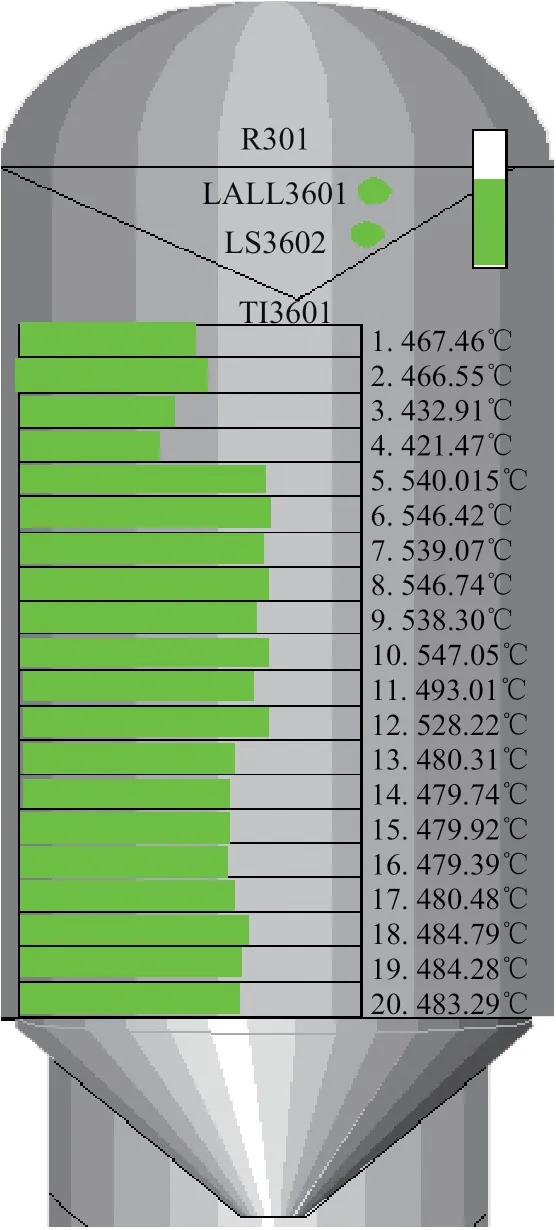

1.2 燒焦段溫度分布

燒焦段的溫度從上到下縱向分布,見圖2,并遵循以下規律:

圖2 再生器燒焦段溫度分布

1)溫度峰值處于燒焦區頂部向下40%處,即5~12層,床層溫度高達550℃,說明此處燒焦速率最快、反應最為劇烈。

2)13層以后,隨著碳含量的逐漸減少,燒焦反應減弱,放熱量也隨之減少,床層溫度基本恒定,呈現平坦趨勢。

2 R301燒焦段反應及熱量平衡模擬

2.1 燒焦段工藝參數分析

影響催化劑再生效果的工藝參數有催化劑循環量(循環速率)、再生循環氣氧含量、待生催化劑碳含量及再生氣循環量。催化劑燒焦必須全部在燒焦區發生,如果燒焦不完全,高碳催化劑轉移到氯化區和焙燒區,將造成催化劑燒結、再生器內構件燒損。

1)催化劑循環量(循環速率)

催化劑循環量由邏輯控制系統通過壓力平衡控制閉鎖料斗來實現,循環速率通常由再生氣氧含量、待生催化劑碳含量和再生氣循環量來決定,以保證燒碳全部在燒焦區完成。該次模擬選用再生裝置正常生產時的催化劑循環速率70%。

2)再生循環氣氧含量

在正常操作中,再生循環氣氧含量是再生過程中最直接的調節參數。正常控制再生氧含量為0.5%~ 0.8%(φ)。氧含量過高將導致燒焦反應過于激烈、燒焦區溫度超高,對催化劑造成損害,甚至因超溫損壞再生器內構件等設備。氧含量過低會導致燒焦緩慢,造成燒焦區內燒焦不徹底,使含焦催化劑進入氯化區發生燒焦反應,造成氧氯化區超溫,改變催化劑載體氧化鋁狀態,致使鉑聚結,損害氯化區設備。該次模擬選用正常生產時的氧含量0.54%。

3)待生催化劑碳含量

催化劑碳含量是進料速率、產品辛烷值、進料質量、反應器壓力及催化劑循環速率的函數。該次模擬采用的待生催化劑焦炭操作范圍是1.5%~5%(w)。在這個范圍內,催化劑達到最優的使用性能和壽命。

4)再生循環氣流量

再生循環氣流量是再生氣循環壓縮機供給的最大流率,是該壓縮機額定流率和貫穿燒焦區回路壓力降的函數。正常生產中燒焦區氣體流量稍有波動。

2.2 數據采集和分析

分別選取裝置標定數據中進出再生器進行再生的循環氣組成,見表1。

表1 進/出再生器再生循環氣組成

表1的數據表明,再生循環氣的主要組分是N2、O2、CO2;CO、H2O微量;HCl、H2S的含量可忽略不計。通過CO的數據判斷,催化劑燒焦過程中,絕大部分碳生成CO2,僅有微量的碳生成CO,因此,模擬過程按照碳完全燃燒計算。

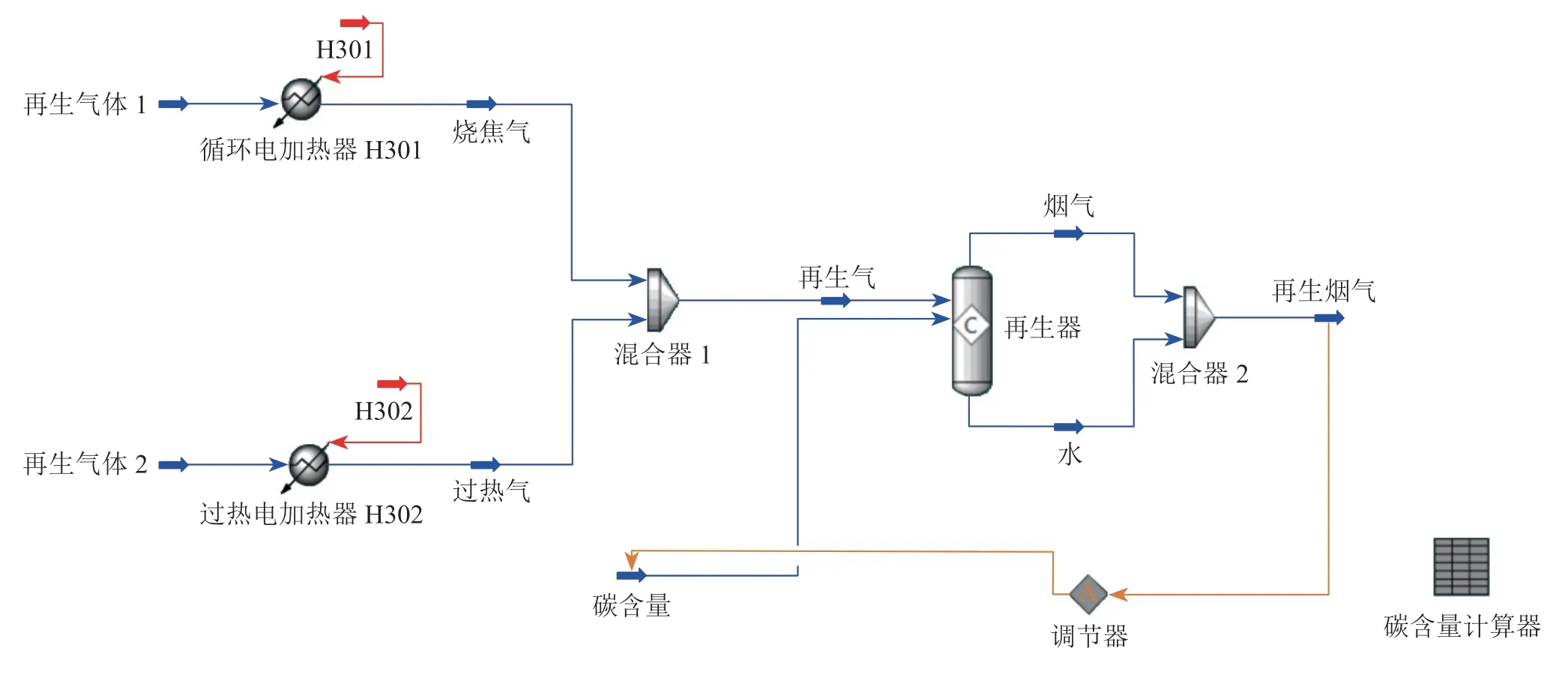

2.3 燒焦段反應及熱平衡模擬

再生處理能力為500 kg/h,催化劑循環速率70%。利用Petro-SIM軟件并結合生產實際,建立燒焦段反應及熱平衡模型,見圖3。

圖3 燒焦段反應及熱平衡模擬

該模型利用轉化反應器模擬了再生器燒焦段中的燒炭反應,并以再生煙氣出再生器的溫度為依據,通過調節器反推出催化劑上的碳含量,即以實際生產中的再生煙氣溫度作為目標變量,實時推斷出調節變量—待生催化劑上的碳含量。

2.4 模型模擬結果分析

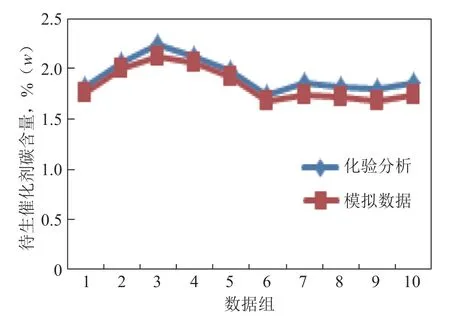

通過模型模擬計算得出的碳含量與化驗分析碳含量比較見圖4。

由圖4可看出,該模型能較為準確的預測催化劑碳含量變化趨勢,與化驗分析數據偏差很小。該模型能實時預測出待生催化劑的碳含量,為再生燒焦參數調整提供依據,保證催化劑再生完全。但由于建模過程采用了較為理想的狀態,導致模型與實際生產略有偏差。下一步可建立合理分析模塊,分析再生器系統熱量耗散對模型精度的影響。

圖4 待生催化劑碳含量模擬值與分析值比較

預測中,發現再生煙氣出再生器的溫度對測算結果影響較大,而該溫度的數值一直在波動,導致模型的穩定性不夠。

3 結論

通過Petro-SIM軟件可模擬連續重整裝置再生器中的化學反應和熱平衡,能較為準確的預測待生催化劑的碳含量,為參數調整提供重要的 指導作用。該模型未考慮再生器系統熱量損失對模 型精準度的影響,導致預測結果與實際數據略有偏 差,模型仍有優化空間。