安全殼整體密封性試驗數據分析軟件的開發

尤坤坤,黃海濤,劉碩,肖博懿,王小龍

(國核電站運行服務技術有限公司,上海 200233)

安全殼整體密封性試驗(A 類試驗)是評價核電機組安全殼整體密封性狀況的試驗,在核電機組調試期間及首次大修期間執行,首次大修之后執行周期為不超過十年[1]。

安全殼整體密封性試驗一般采用將外界高壓氣體充入安全殼內,使殼內壓力升至事故壓力,在平臺壓力下,測量安全殼內氣體總質量的變化率,即得到安全殼整體泄漏率的估計值[2]。

安全殼整體密封性試驗系統主要由數據采集系統和數據分析系統組成。數據采集系統負責對安全殼內空氣參數進行測量,形成試驗執行期間的空氣參數數據,數據分析系統負責對數據進行分析,計算安全殼整體泄漏率及其他指標參數[3]。

1 計算依據

目前,國內核電機組執行安全殼整體密封性試驗主要依據兩個標準,分別為美國標準《ANSI ANS-56.8,Containment System Leakage Testing Requirements》[4]和法國標準RCC-G 第三部分《安全殼的密封性試驗和強度試驗》。兩種標準的泄漏率計算都采用質量點法,基于理想氣體狀態方程、道爾頓分壓定律及最小二乘法,但計算方式有所區別。

1.1 美標計算

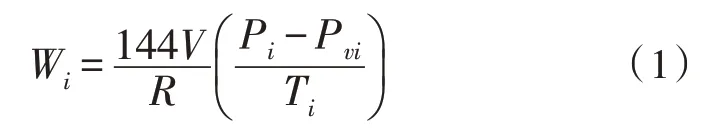

美標計算[5-6]中,依據以下公式計算每個時刻的干空氣質量點:

其中,M為溫度傳感器個數;H為壓力傳感器的個數;k為濕度傳感器個數;Pij為第j個壓力傳感器在i時刻的絕壓,單位為kPa;Pvj為第j個濕度傳感器在i時刻計算得到的水蒸氣分壓,單位為kPa;Tj為第j個溫度傳感器在i時刻的絕對溫度,單位為K;Vfj為第j個傳感器的容積系數。

水蒸氣分壓需被剔除[7],使用干空氣壓力參與計算。用最小二乘法對干空氣質量點進行擬合:

安全殼干空氣質量24 h 泄漏率如式(6)所示,單位為%/24h:

其中,ti為基準時刻至計算時刻的時間間隔,單位為h;n為當前數據測量個數,等于基準時刻至計算時刻的間隔數。

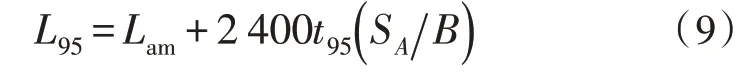

對于不確定度分析,美標采用分析質量點的不確定度,計算泄漏率的95%置信上限:

近幾年,我國國內外上市企業增多,使得企業內部控制和企業價值之間的關聯度也受到了廣泛關注。值得一提的是,企業治理不嚴往往會造成內部控制的失衡,使得企業出現嚴重的經濟損失,公司價值下降,也會對企業生存和發展產生影響,對投資者造成損害。基于此,要夯實企業價值,就要從企業高層管理素質和內部控制等多方面落實系統化監管規劃。

其中,t95可查表得到,SA為最小二乘法回歸直線斜率標準偏差的估計值,由式(10)計算[8]:

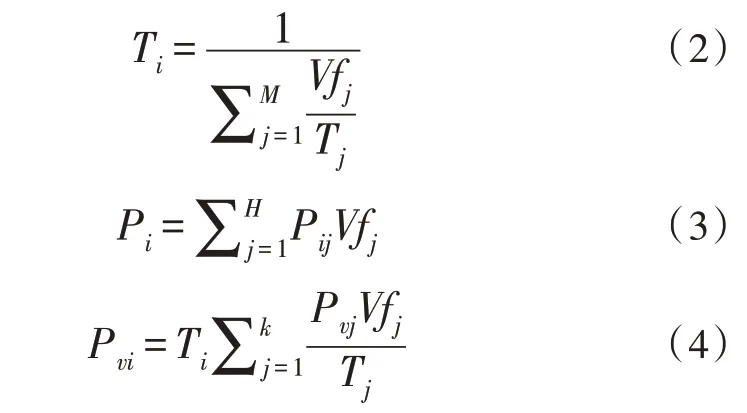

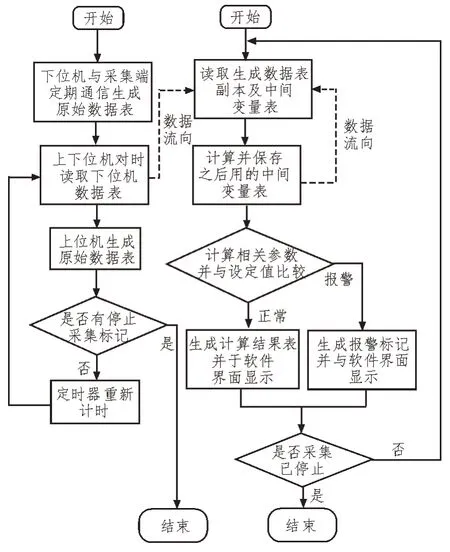

1.2 法標計算

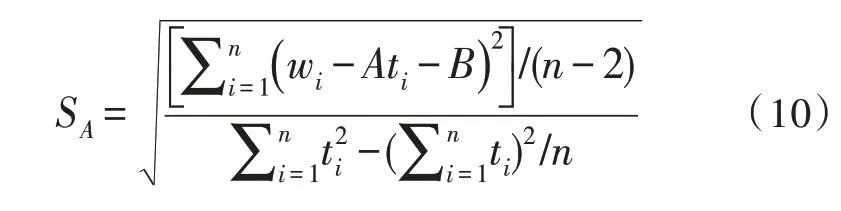

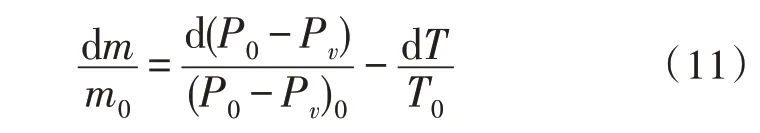

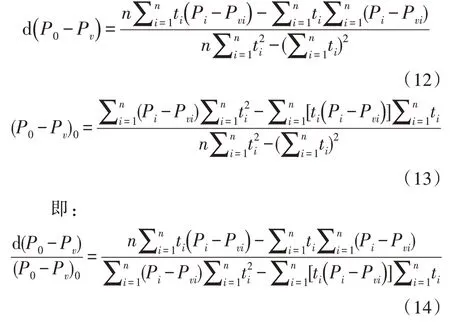

對理想氣體狀態方程PV=mRT求導得到:

對每一個時刻得到的(P0-Pv) i進行最小二乘法擬合[9],可得:

同理,對每個時刻的Ti進行擬合,可得:

2 系統硬件

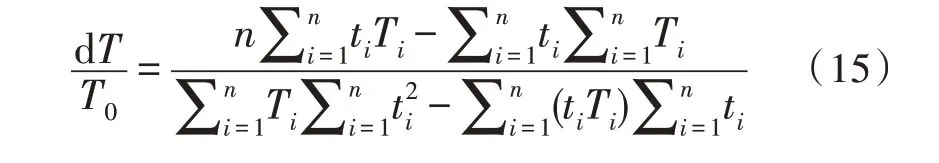

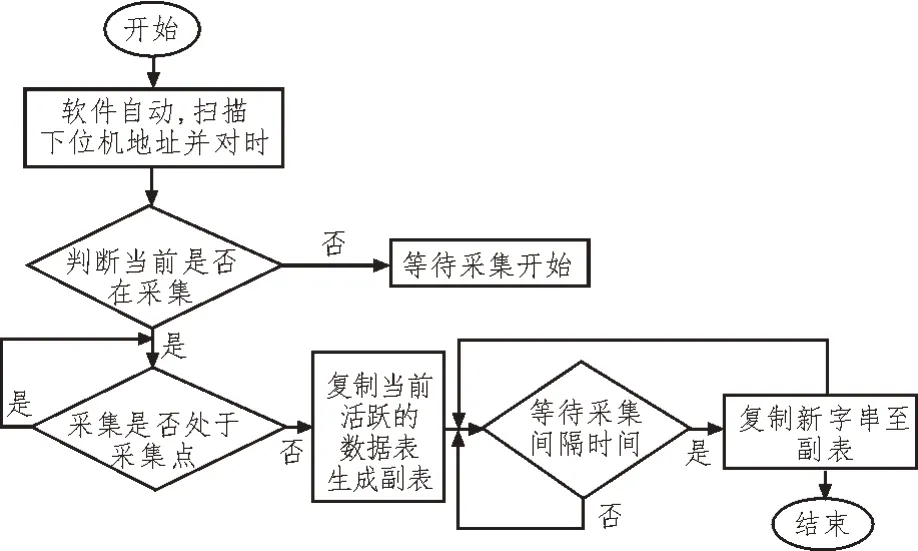

目前采用的數據采集系統由溫濕度采集終端、壓力采集終端、流量采集終端3 部分組成,通過下位機定期尋址讀取各采集端信息并生成記錄表,上位機再讀取記錄表進行數據副本的生成及計算。

數據采集系統硬件結構如圖1 所示。

圖1 數據采集系統硬件結構

3 軟件設計

安全殼整體密封性試驗從準備至執行期間,數據采集系統和數據分析系統都需要連續運行約100 h以上,數據采集及分析計算結果需實時顯示,因此數據分析系統的軟件運行穩定性對整個試驗的影響至關重要[10]。為提高軟件的適用性,該方案同時將美標計算和法標計算方式集成在軟件中,計算結果在試驗期間都設置為實時顯示。

該軟件基于LabVIEW 開發,適用于核電現場的數據采集分析,可實現對安全殼內多通道溫濕度數據的同時采集、計算、顯示,便于現場的即時查閱及判斷。

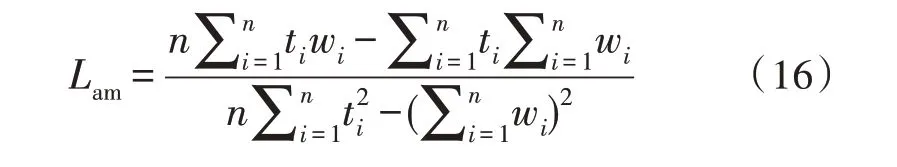

3.1 軟件設計思路

為保證安全殼整體密封性試驗的可靠性及準確性,數據的計算與數據的通信存儲需獨立進行,試驗持續時間較長,計算所需調用的數據量會持續增加,為降低算力壓力,軟件需在每次計算時預先計算出所需的中間變量,便于之后計算的持續調用。

軟件設計思路如圖2 所示。

圖2 軟件設計思路

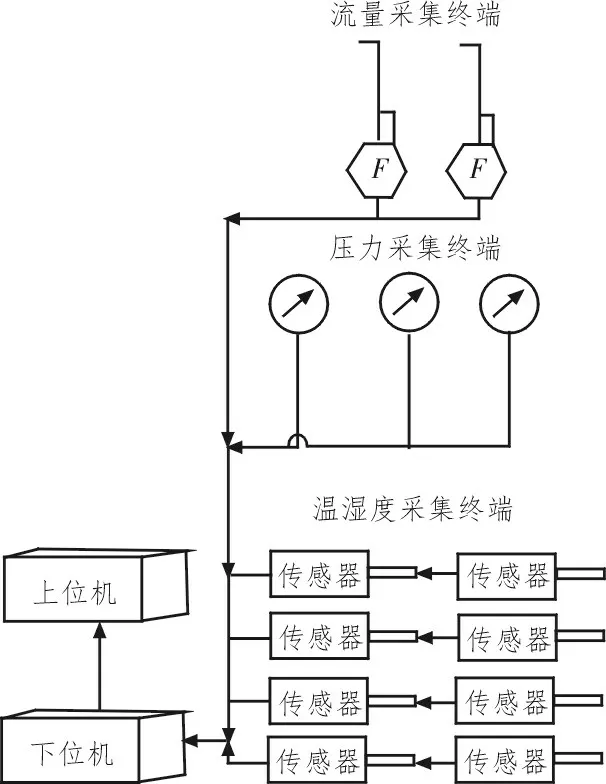

3.2 通信方式

安全殼整體密封性試驗數據采集系統進行數據采集所形成的數據,一般以固定的時間間隔寫入,存儲于下位機的原始數據文本中,通常為EXCEL 格式。為確保數據分析過程不影響原始數據的寫入和存儲,上位機和下位機的通信采用如下方式進行設置:

首次啟動時,上位機分析軟件對下位機中的原始數據進行文本復制,在上位機中建立副本,即將軟件運行與數據采集進行隔離;

進行數據采集時,為了提高數據傳輸的穩定性,上位機軟件采用差時讀取的方式,避免出現數據采集系統對原始數據進行寫入的過程與數據分析軟件復制原始數據文本的過程發生沖突,造成軟件運行紊亂或原始數據丟失。

數據采集通信流程如圖3 所示。

圖3 數據采集通信流程圖

3.3 邏輯功能

依照法規規定,針對充壓、穩定、計算、驗證、泄壓5 個不同階段[11],采用不同的邏輯判斷,用以輔助現場人員判斷,減少現場人員工作量以及試驗時間。

充壓階段中,軟件實時顯示壓力與充壓速率,輔助判斷。穩定階段需觀察穩定判據參數,并保證殼內壓力不低于法規限值。驗證階段需人工設置試驗起始時間,軟件根據計算階段的數據生成驗證上下限參數,依照法規要求,根據滿足的上下限連續點數來判斷是否驗證通過。泄壓階段中,需觀察殼內壓力與泄壓速率,防止因過快泄壓導致設備損壞[12],甚至造成鋼襯里鼓包、剝離等不可逆損傷[13],并通過監控泄壓速率防止因慣性等原因造成殼內負壓的可能。

3.4 操作界面

3.4.1 系統設置

在安全殼整體密封性試驗執行前,需對數據分析軟件進行設置,設置內容主要為數據采集系統參數設置和試驗狀態參數設置。

數據采集系統參數設置,可對傳感器通信比特率、數據讀取間隔進行設置,保證數據讀取周期符合法規要求。溫度傳感器、濕度傳感器、壓力傳感器設置中,可選擇對應的下位機,便于多下位機同時通信;可自由選擇數據傳輸端口,進行設置傳感器通信地址、分配傳感器容積系數等操作。

試驗狀態設置參數中,設置參數包括安全殼自由容積、大氣壓力、La及L0,在驗證試驗執行前,輸入安全殼自由容積、大氣壓力、La,驗證試驗開始前,依據泄漏率結果計算L0,并在該界面中輸入并保存。

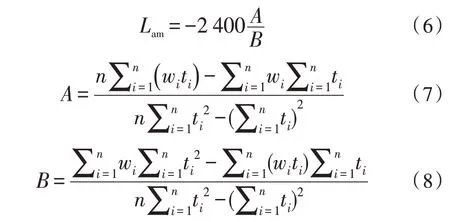

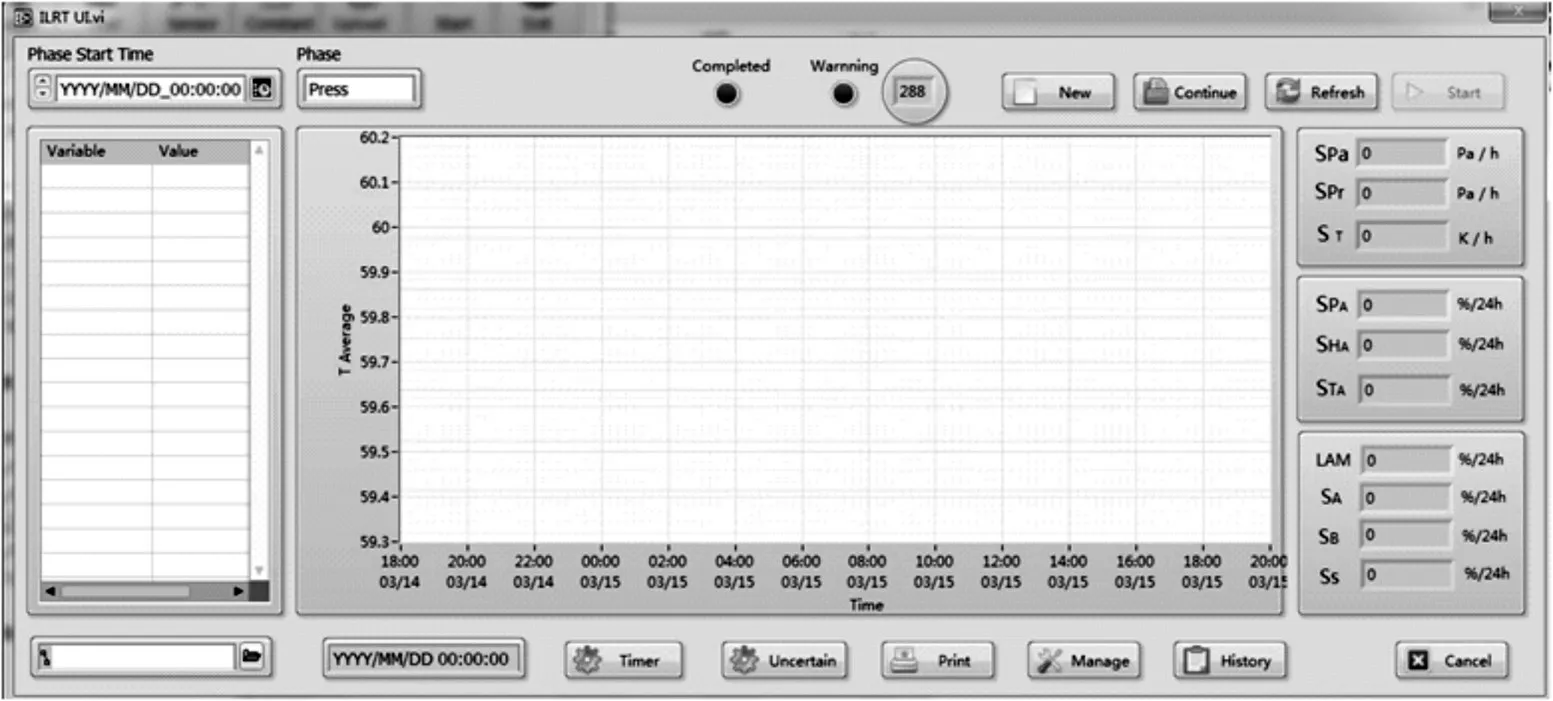

3.4.2 試驗操作

安全殼整體密封性試驗執行期間,軟件操作主界面如圖4 所示。根據標準計算方法的不同,法標在試驗階段無需進行操作,因此試驗操作主要針對美標進行泄漏率計算,法標計算僅進行計算結果實時顯示。

圖4 軟件操作主界面

在軟件界面中,輸入起始時間,選擇階段,即可實現該階段的原始數據與計算數據顯示。由于標準中無終止條件,法標計算還需輸入終止時間。兩種標準的計算可同時實時顯示,在試驗期間可互相作為參考。

在“Manage”中可進行數據剔除操作,“History”中可查詢單個傳感器的歷史數據曲線,在試驗執行期間,可提高軟件的輔助功能。試驗結束后,文中將計算結果分別輸出為兩個EXCEL 文件,為數據查詢提供選擇。

4 數據分析

在某電廠#3、#4 機組的兩次大修中,采用該軟件作為安全殼整體密封性試驗的數據分析系統。該堆型安全殼泄漏率驗收準則為24 h 內氣體泄漏量不超過安全殼自由容積的0.2%[14]。

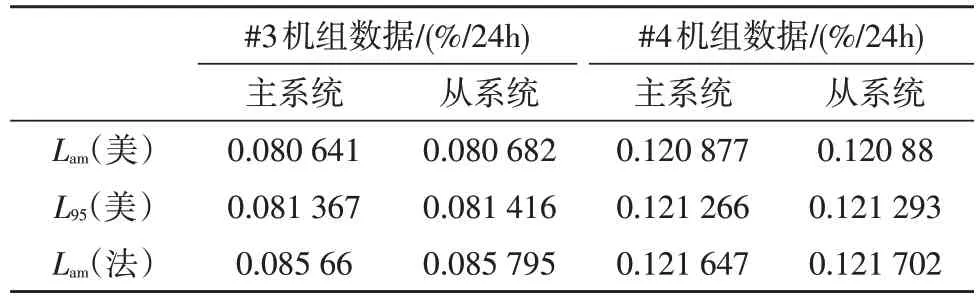

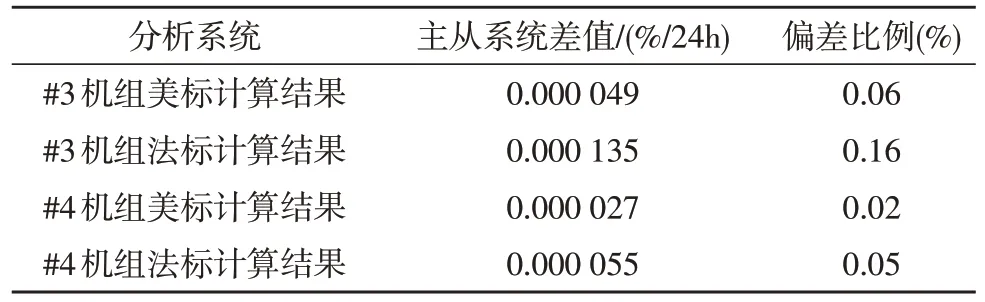

試驗采用兩套數據采集系統及分析系統各自獨立運行,數據采集及分析間隔為0.5 個采集周期,計算結果如表1 所示。

表1 某核電安全殼整體泄漏率計算結果

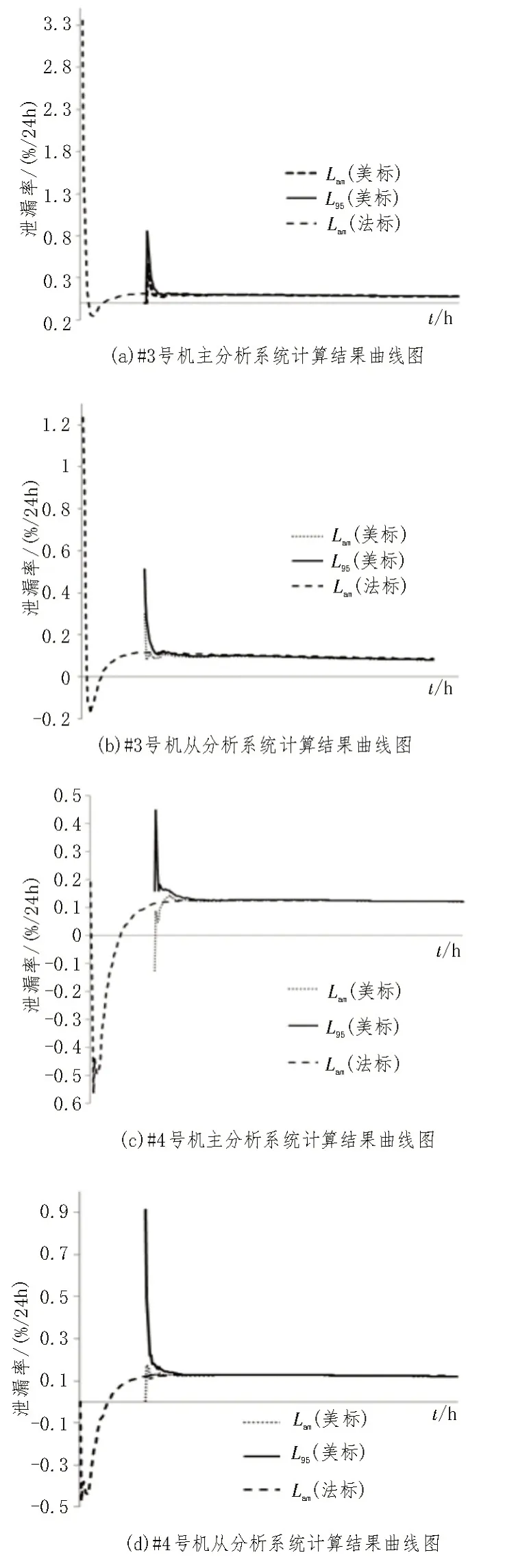

將某核電廠的兩次安全殼整體密封性試驗數據讀入軟件,并建立泄漏率計算結果曲線對比,如圖5所示。

圖5 某核電泄漏率計算結果曲線對比圖

通過以上數據對比可以得出:

1)在4 組試驗數據中,主分析系統和從分析系統計算結果差異較小,如表2 所示,可以驗證軟件計算功能的準確性和可靠性。

表2 某核電整體密封性試驗主從系統差值分析

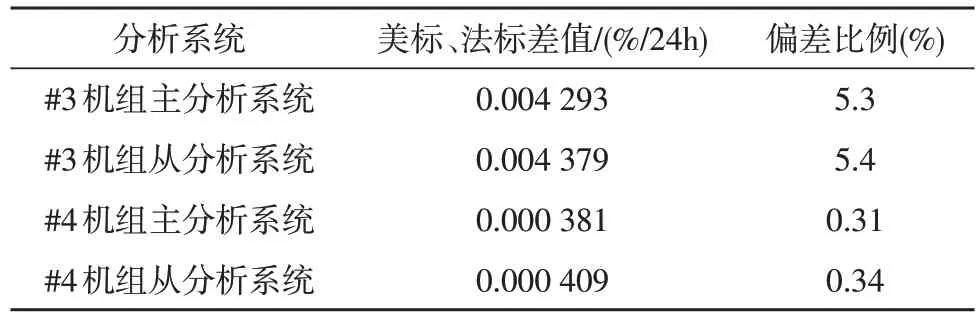

2)美標和法標對于泄漏率計算方法不同,計算結果有一定差異,如表3 所示,4 次計算結果顯示,法標所計算的泄漏率均大于美標計算結果,這是由于安全殼內氣體在停止充壓后的初始階段,氣體狀態尚未穩定,由于氣體溫度降低,露點上升,產生凝水,導致泄漏率計算值偏大[15],法標中不包含穩定階段,殼內空氣在初始時間段內的變化被引入整體泄漏率計算中,而美標中,初始階段有至少4 h 的穩定時間,殼內空氣狀態趨于穩定,計算值更接近真實泄漏率[16]。

表3 某核電整體密封性試驗美、法標準差值分析

5 結束語

該文基于美國標準《ANSI ANS-56.8-1994,Containment System Leakage Testing Requirements》及法國標準RCC-G 第三部分,設計了一套同時包含兩種算法的安全殼整體密封性試驗數據分析軟件,實現了兩種計算模式的并行運行,在試驗執行期間可互相作為參照。目前,該軟件已應用于國內某核電的兩次大修,滿足試驗需求。該軟件的開發,為國內所有核電站的安全殼整體密封性試驗數據分析提供了一種全覆蓋的技術服務方案。

在接下來的工作中,該軟件可在以下方面進行改進:

1)增加曲線截取功能,由于計算起始點對試驗結果有一定影響,在試驗執行期間,可通過截取曲線的某一段單獨進行計算,并顯示計算結果曲線,此功能需解決并行計算問題,可在泄漏率異常時,增加判斷依據。

2)在不影響美標泄漏率計算結果曲線的基礎上,實現法標泄漏率計算結果曲線的并行實時顯示,使實時曲線對比更直觀,增強計算結果的可視化功能,此功能需對軟件界面進行優化,或采用增加下級入口的方式來實現。