基于API 1104 標準的海底管道對接環焊縫超聲波檢驗程序驗證

張天江, 陳 亮, 吳 員, 常 宇, 張永波, 王桂江

(海洋石油工程股份有限公司, 天津 300452)

0 前 言

在海洋油氣資源開發過程中, 海底管道作為海上油氣集輸的大動脈發揮著十分重要的作用[1]。 目前, 國內海底管道項目建設的參考和執行標準以DNV OS F101 《海底管線系統規范》和API 1104 《管線管及相關設施焊接規范》 為主。 隨著施工船舶作業能力的提高、 自動焊技術的發展應用, 全自動超聲波檢測(automatic ultrasonic testing,AUT) 技術也逐步發展成為海底管道對接環焊縫無損檢驗的首選方法。 雖然AUT 具有檢測速度快、 安全環保等諸多優勢, 但也由于設備尺寸大而在靈活性方面有所限制[2]。 因此, 常規超聲波檢驗仍然扮演著十分重要的角色。

1 超聲波檢驗的基本原理及程序驗證要求

1.1 檢驗原理

目前, 海底管道對接環焊縫超聲檢驗通常采用脈沖反射法。 超聲波探頭通過耦合劑接觸工件表面, 發射脈沖波到被檢工件中。 當超聲波遇到內部不連續或者底面后發生超聲波反射, 再由超聲波探頭接收, 并在超聲波儀器上得到相應的顯示, 檢驗人員根據儀器屏上顯示的波形位置和形狀對缺陷定性, 以回波傳播時間對缺陷定位, 以回波幅度對缺陷定量[3]。

1.2 檢驗程序驗證要求

根據API 1104 標準相關要求, 在超聲波檢驗程序最終書面批準和現場實際應用之前, 檢驗承包商應按照程序內容, 向業主演示超聲波系統設備和檢測能力, 生成程序驗證報告并記錄結果。演示過程包括[4-5]: ①使用項目實際生產的管材,并采用經批準的焊接工藝規范, 焊接形成含有缺陷和可接受缺陷的焊縫試件; ②對缺陷焊縫試件進行射線檢驗, 并記錄結果; ③按照項目超聲波檢測程序進行超聲波檢驗, 并記錄結果; ④將超聲波檢驗結果與射線結果進行比較, 驗證超聲波檢驗程序有效性; ⑤生產焊接中, 超聲波檢驗程序的使用應基于所實施的能力; ⑥超聲波檢驗系統/技術/方法的缺陷記錄應至少包含圓周定位、 長度、 深度、 軸向(焊接橫截面) 位置等。

2 超聲波檢驗程序驗證過程

2.1 缺陷焊縫制作

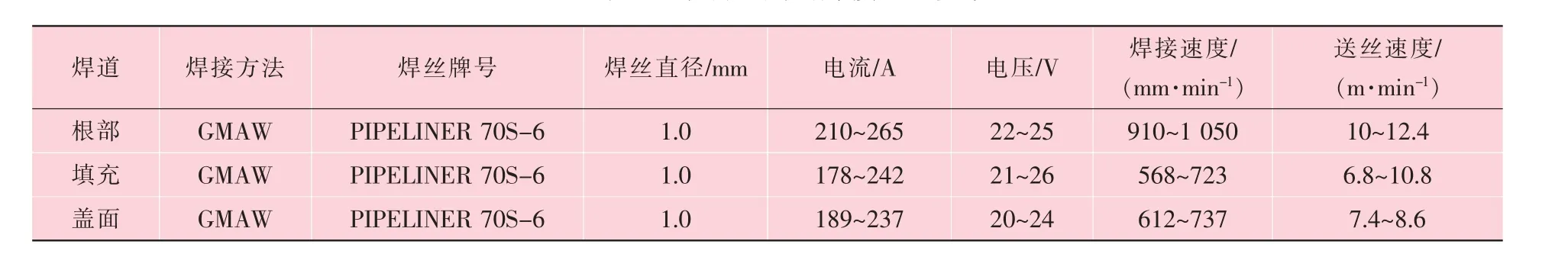

本項目超聲波檢驗程序主要適用于V 形坡口焊縫。 因此, 超聲波檢驗程序驗證選用了2 個外徑為304.8 mm、 壁厚為20.6 mm 的V 形坡口對接環焊縫。 使用項目批準的熔化極氣體保護焊焊接工藝, 焊接過程中, 電弧熔化焊絲和母材形成的熔池及焊接區域在惰性氣體或活性氣體的保護下,可以有效地阻止周圍環境空氣的有害作用[6-9]。 本項目所選用的焊接工藝參數見表1。

表1 項目選用的焊接工藝參數

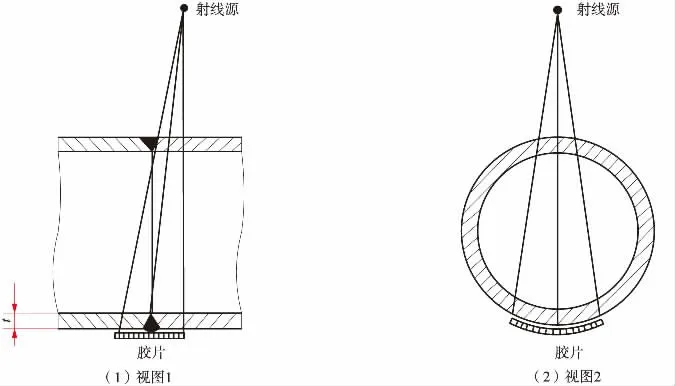

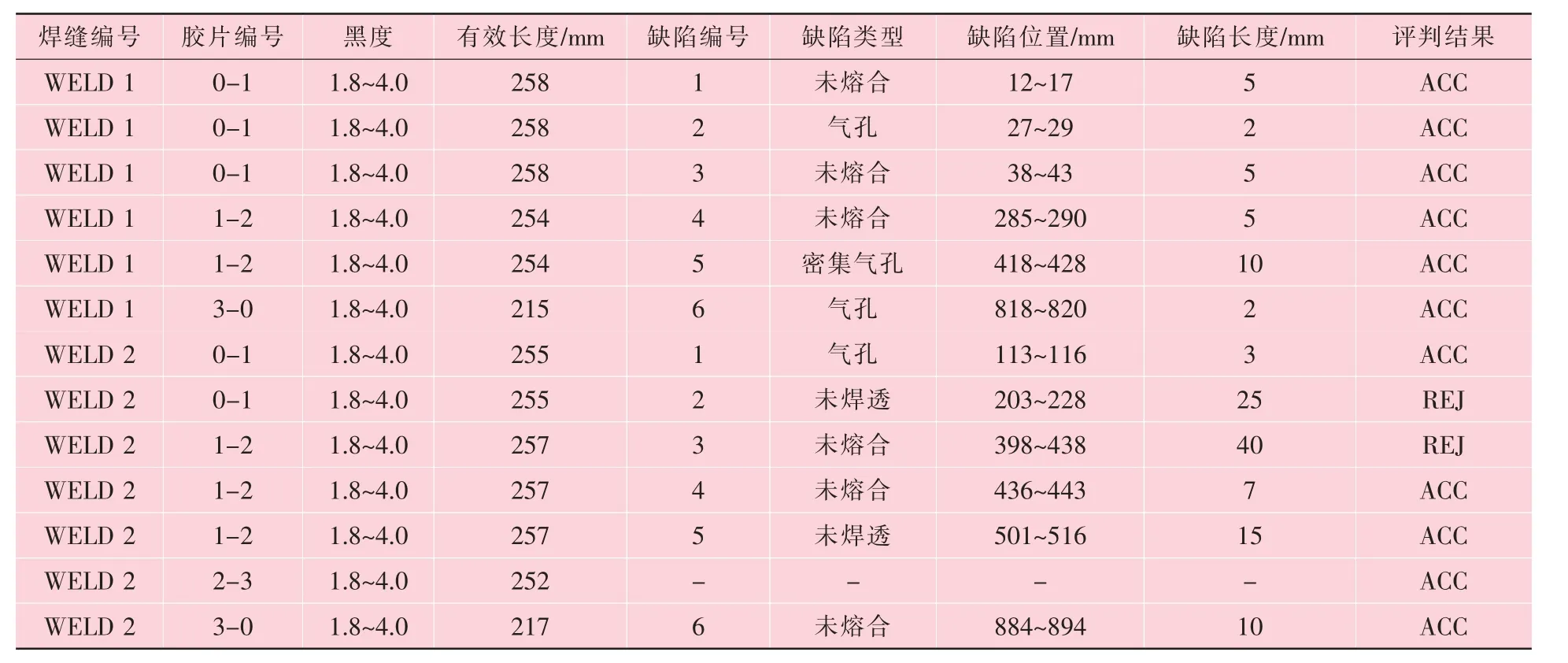

2.2 射線檢驗及結果

本項目射線檢驗采用射線照相法, 將射線源和工業膠片分別置于待檢工件的兩側。 透照原理如圖1 所示, 射線在穿透物體過程中會與物質發生相互作用, 因吸收和散射而使其強度減弱。 當焊縫和母材局部存在缺陷, 且構成缺陷的物質的衰減系數與焊縫不同, 該區域透過的射線也會不同, 從而在底片上相應部位就會出現黑度的差異。 在觀片燈光屏上, 評片人員通過觀察底片能夠比較準確地判斷出缺陷的性質、 數量、 尺寸和位置[10-12]。 本項目選用雙壁單影(DWE/SWV) 透照技術, 焊縫的射線檢驗結果見表2。

圖1 雙壁單影(DWE/SWV) 射線透照原理圖

表2 焊縫缺陷的射線檢驗結果

2.3 超聲波檢驗

海底管道環焊縫超聲波檢驗, 首先使用縱波直探頭對焊縫兩側母材進行直探傷掃查, 確保母材內部無影響超聲波傳播的大尺寸面狀缺陷, 如夾層等。 然后使用橫波斜探頭對焊縫進行掃查,當探頭角度與缺陷方向垂直時, 獲得缺陷的最大回波信號。 超聲波檢驗可從工件一面完成, 通常來說, 45°、 60°和70°探頭都應該被選用。 由于常規超聲波無法保存掃查數據, 因此對操作人員的技術水平要求較高[13]。

2.3.1 設備校準

(1) 直探頭校準。 直探頭校準在母材正面進行, 將掃查范圍至少調整為三倍板材厚度, 靈敏度調節在無雜亂顯示的位置上進行, 使得第一次反射回波達到滿屏高度的50%~75%。

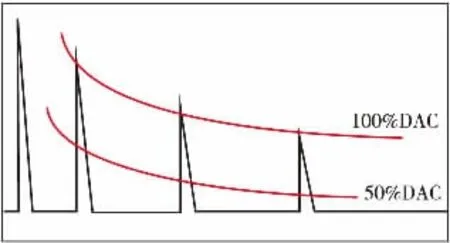

(2) 斜探頭校準。 斜探頭的檢測范圍和掃描速度使用IIW 試塊校準, 至少包括整個聲程的距離; 基準靈敏度通過參考試塊建立DAC 曲線并進行聲能傳輸損耗修正。 制作刻槽參考試塊波高100%和50%的參考曲線如圖2 所示。

圖2 斜探頭DAC 曲線

由于被檢材料的表面狀態和內部材質衰減不同, 采用雙探頭技術對參考線進行聲能損失補償。 超聲波檢驗員在每次檢驗之前, 針對每個焊縫的檢測表面的粗糙狀況不同, 應進行補償并記錄, 除非材質、 尺寸和結構相同。 校準面與被檢面應充分接近, 盡量使補償減小。

2.3.2 檢驗過程

(1) 直探頭掃查。 在對焊縫進行斜探頭掃查之前, 應對斜探頭掃查范圍內聲束傳播區域進行直探頭掃查(表面掃查范圍為焊縫掃查時的最大跨距)。 檢查母材的分層或可能影響檢驗的其他包含物。 如果母材的某個區域出現底波丟失或者大于等于起始底波高度, 就會影響正常的焊縫橫波掃查程序, 那么就需要把這個缺陷的大小、 位置和距表面的深度記錄下來, 并報告給公司。 當發現使用斜探頭掃查不可行時, 應當采用其他無損檢測方法替代。

(2) 斜探頭掃查。 在檢測開始之前, UT 技師應了解碳鋼的類型、 使用的坡口形式、 可能產生缺陷的類型和方位, 即焊接工藝、 被檢焊縫節點的結構類型等。 首先, 在選擇探頭時,常規頻率為2~5 MHz, 除非被檢材料的晶粒度需使用其它頻率探頭, 確保足夠的穿透力, 獲得更加好的分辨力。 其次, 采用的任何一種掃查方式應能完全覆蓋焊縫根部、 焊縫、 兩側熔合線和母材熱影響區。 在基準靈敏度上增加6 dB 進行掃查。 缺陷的判定基于基準靈敏度。 在坡口焊縫根部熔合線發現顯示時, 應使用70°、 60°或45°中任一最可能垂直熔合線的角度作進一步的評判。 對于對接環焊縫的體積型缺陷掃查, 應在焊縫相同表面對應的兩側進行。 同時, 掃查過程中, 探頭采用鋸齒形移動方式, 確保10%的掃查覆蓋, 探頭移動速度不大于50 mm/s。應使用不同角度的探頭及相應的DAC 曲線, 通過旋轉探頭獲得最大反射回波。 對所有超過參考線20%的顯示進行評判, 對于超過參考線50%的顯示應記錄。 操作者應能確定顯示的形狀和位置, 使用6 dB 法、 時差法或最大波幅法進行尺寸的評判。

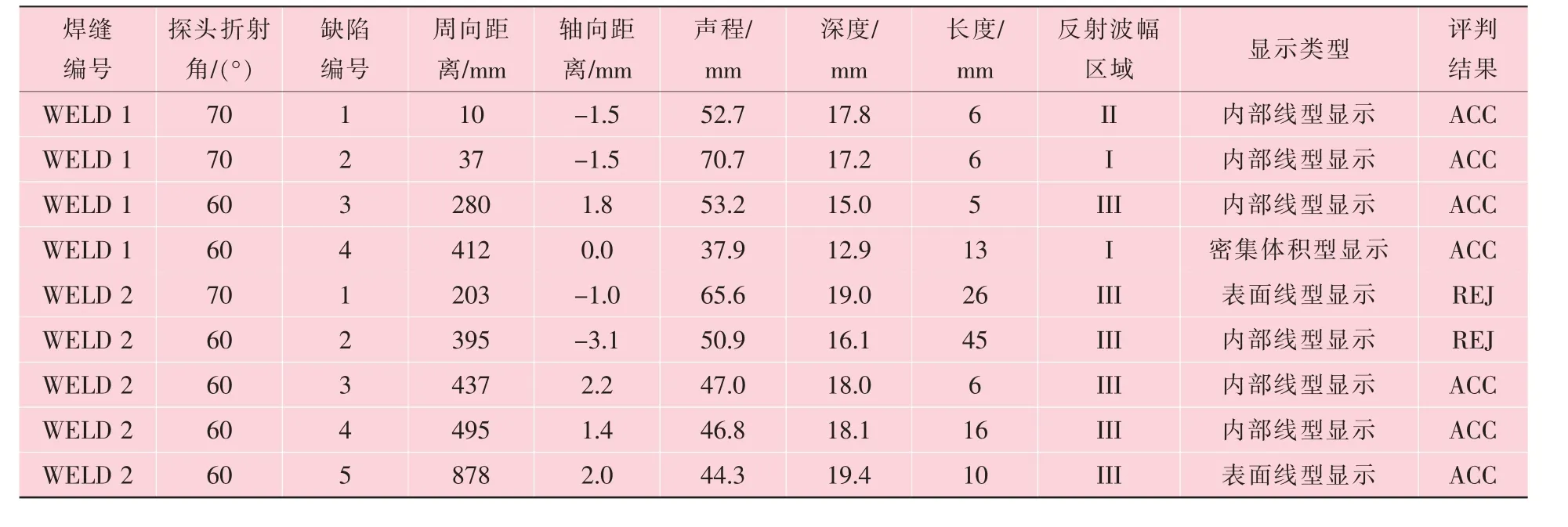

2.3.3 檢驗結果缺陷焊縫的超聲波檢驗結果見表3。

表3 缺陷焊縫的超聲波檢驗結果

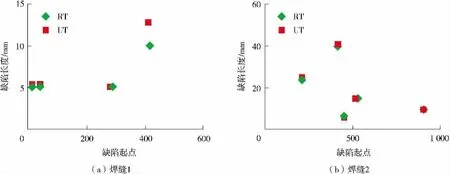

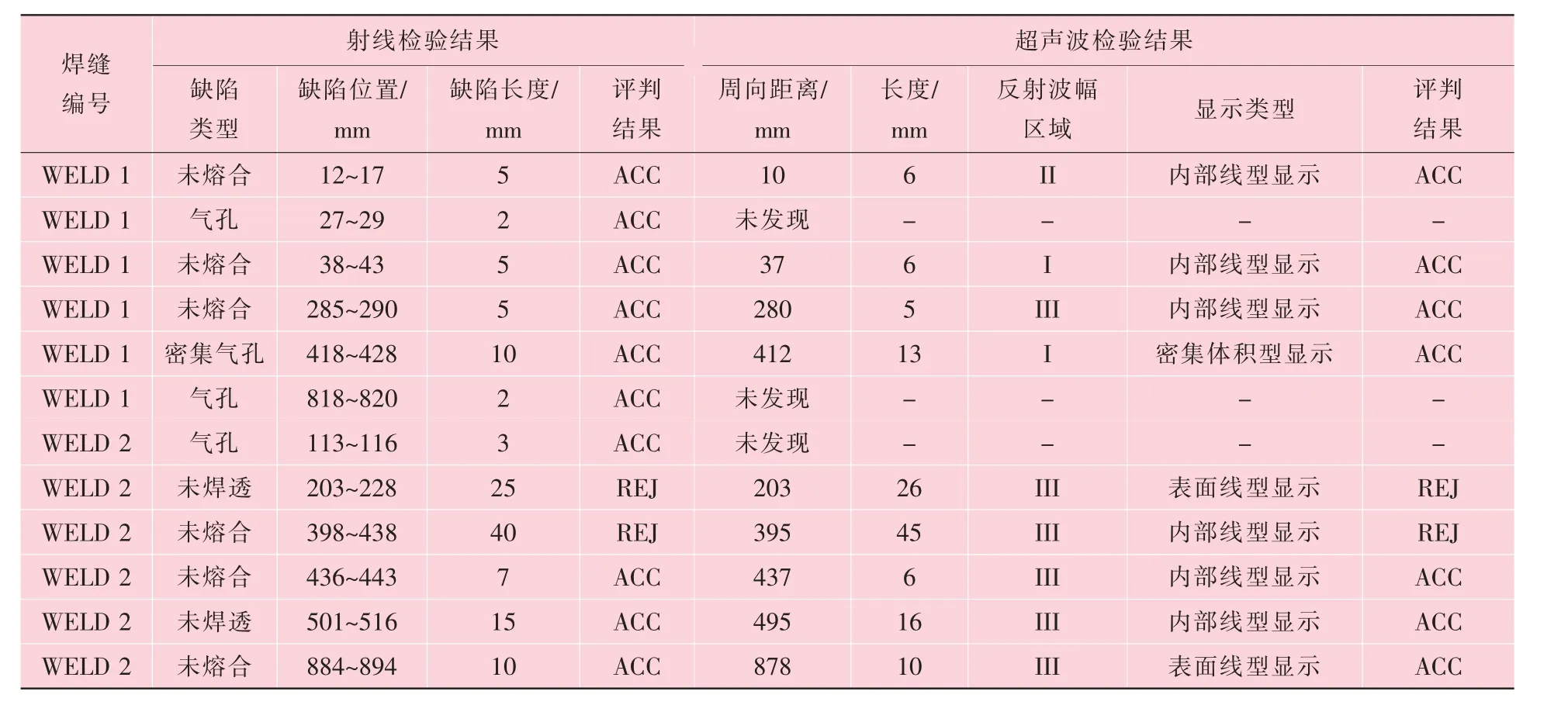

2.4 檢驗結果對比

將兩道焊縫采用射線及超聲波兩種檢驗方法的檢驗結果進行對比, 對比結果見表4 和圖3。 從表4 和圖3 檢驗結果對比發現, 由于檢驗原理不同, 射線檢驗對體積型缺陷敏感, 檢出的缺陷類型包括未熔合、 未焊透、 氣孔和密集氣孔等; 超聲波檢驗方法對線型和面積型缺陷更加敏感, 而對體積型缺陷不敏感[14-15]。 因此, 射線檢驗發現的3 個氣孔, 在超聲波檢驗中未發現。 同時, 兩種檢驗結果中, 缺陷的位置和長度基本一致, 且判定結果一致, 對焊縫均能進行最終評定。

圖3 射線檢測與超聲波檢驗結果對比散點圖

表4 射線檢驗與超聲波檢驗結果對比

3 結束語

執行API 1104 標準對海底管道對接環焊縫超聲檢測程序進行了程序驗證, 程序驗證過程和結果表明, 該項目超聲波檢驗程序能夠滿足標準和規格書要求, 可以用于工程實際應用。 同時,此次程序驗證工作也可為后續海底管道項目對接環焊縫的超聲波檢驗程序驗證提供參考。