鋁合金攪拌摩擦焊接頭根部缺陷控制

周平

(江西工程學院,江西 新余 338000)

0 前言

攪拌摩擦焊(FSW)根部缺陷是指在鋁合金對接接頭焊縫底部未形成連接或不完全連接而出現的缺陷。接頭根部缺陷可分為由不連續微裂紋構成的弱結合缺陷和由連續狀裂紋構成的未焊透缺陷2種,隨著焊接速度的增加,根部缺陷會由弱結合缺陷逐漸過渡到未焊透缺陷。根部缺陷是限制攪拌摩擦焊(FSW)技術在工程產品上廣泛應用的問題之一,由于這類缺陷尺寸較小,很難通過無損檢測的方法檢測到,而接頭根部缺陷對接頭力學性能又會產生很大的影響,因此對接頭根部缺陷的控制研究非常重要[1-4]。

文中對鋁合金攪拌摩擦焊(FSW)接頭根部缺陷形成機理進行分析,在掌握根部缺陷形成機理的基礎上,提出優化措施從而達到有效抑制根部缺陷產生的目的,對于鋁合金攪拌摩擦焊產品質量的提高具有重要意義。

1 接頭根部缺陷形成機理探析

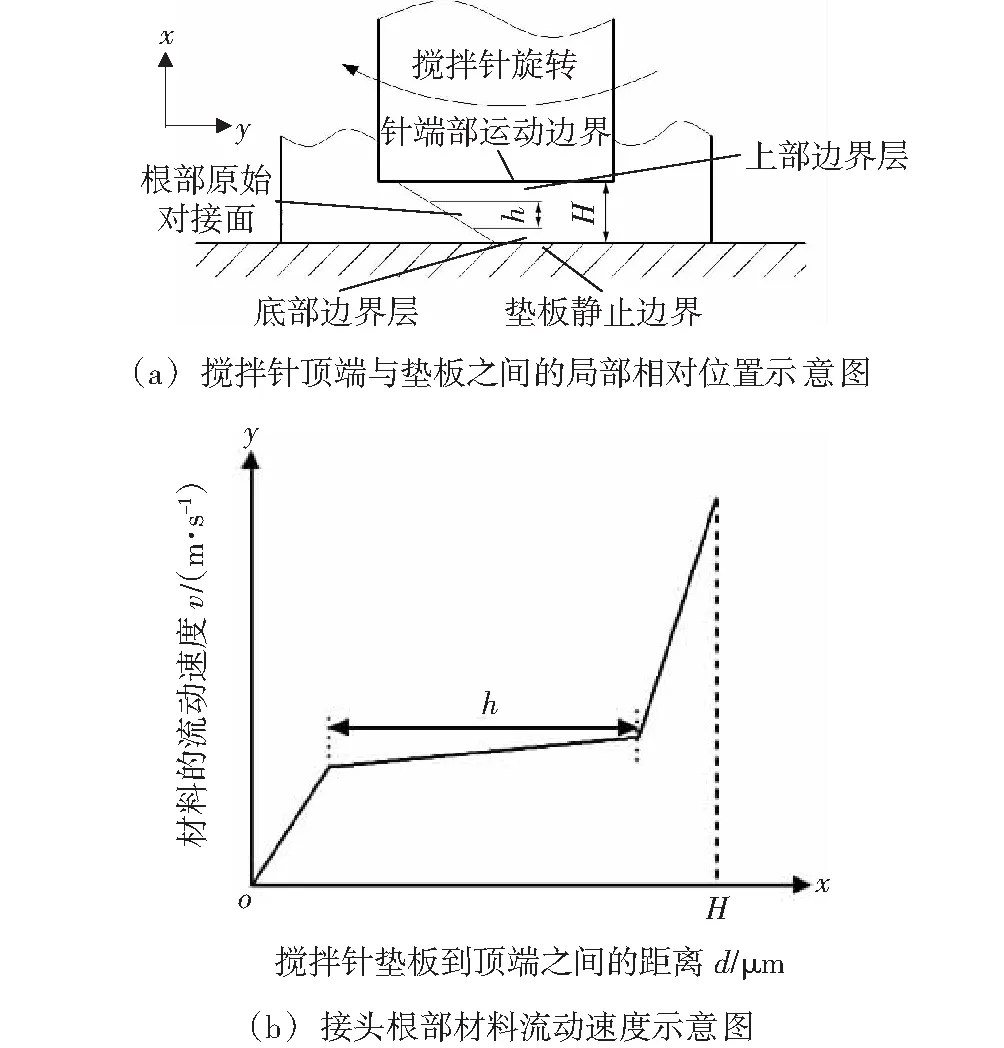

圖1為攪拌摩擦焊根部局部區域及材料流動速度示意圖。在攪拌摩擦焊(FSW)過程中,攪拌針端部與墊板之間的局部相對位置如圖1a所示,由于攪拌針不可能穿透被焊接的材料,所以攪拌針端部與墊板之間有一高度H,H內的材料與攪拌針端部平面和墊板2個剛性體緊密接觸,并受力的作用。在攪拌頭的旋轉攪拌及產熱作用下,高度H內的根部材料出現不均勻流動并產生塑性應變。根據剛塑性理論,應變速率與變形速度間關系如下:

(1)

圖1 攪拌摩擦焊根部局部區域及材料流動速度示意圖

綜合分析,產生根部缺陷的原因在于攪拌頭下方的材料流動狀態不理想,而改善材料流動狀況可以通過攪拌頭優化及工藝參數優化的方式來解決[5-8]。

2 優化設計

2.1 攪拌頭優化設計

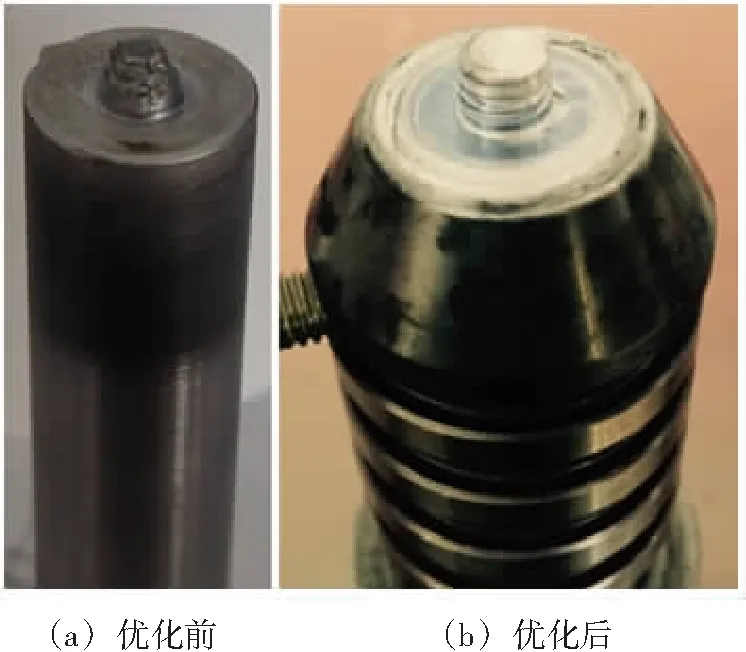

圖2a和圖2b分別為優化前和優化后攪拌頭的宏觀形貌。優化前攪拌頭的攪拌針與軸肩為整體式,軸肩為凹弧狀,攪拌針為四棱柱帶螺紋型。優化后攪拌頭的攪拌針與軸肩為可調式,攪拌針為圓柱帶螺紋型,同時,攪拌頭軸肩面與攪拌針頂面也進行了特殊處理。

圖2 攪拌頭宏觀形貌

為驗證優化后的攪拌頭效果,采用5 mm厚6082-T6鋁合金為研究材料進行FSW,穩態條件下焊接工藝參數與優化前的焊接參數保持一致,采用的焊接參數為:攪拌頭旋轉速度分別為1 000 r/min,1 400 r/min,1 800 r/min,2 200 r/min,焊接速度分別為100 mm/min,200 mm/min,300 mm/min,400 mm/min,600 mm/min,下壓量0.2 mm,攪拌頭與板材傾角2.5°。

2.2 工藝參數優化

由于攪拌頭頂端到材料低端的間隙有0.1 mm左右,在實際攪拌摩擦焊(FSW)操作中,由于機械結構反彈,間隙往往大于設定的0.1 mm,就會導致根部缺陷的產生。所以在優化攪拌頭的時候,適當增大攪拌頭下壓力,攪拌頭下壓力由約7 900 N增大至10 500 N,下壓力使間隙變小,有利于底部材料的流動和缺陷的消除。

3 優化前后接頭性能變化

3.1 接頭彎曲性能變化

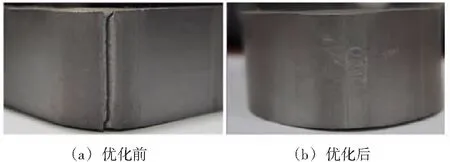

選取具有代表性的1 800 r/min,600 mm/min焊接工藝參數作為優化前后接頭力學性能的對比分析,優化前后接頭背面均未經任何處理。圖3為焊接工藝參數1 800 r/min,600 mm/min時6082-T6鋁合金攪拌摩擦焊接(FSW)接頭優化前后的彎曲性能對比圖。從圖3a中可以看出,優化前接頭由于根部缺陷的存在,接頭彎曲角達到40°時根部即出現裂紋。而優化后,接頭的彎曲角可以達到180°無裂紋,如圖3b所示。

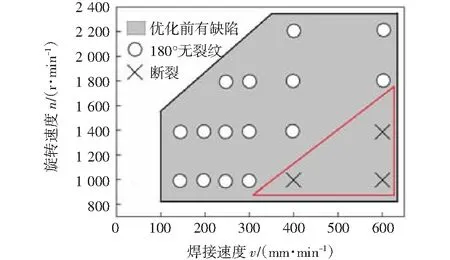

圖3 參數為1 800 r/min,600 mm/min時接頭優化前后彎曲性能

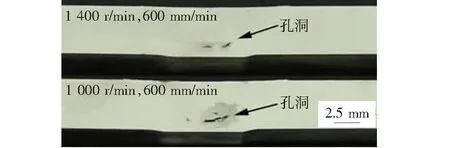

對優化前接頭根部出現缺陷的焊接工藝參數,采用優化條件后對其進行焊接,優化后6082-T6鋁合金FSW接頭的彎曲行為統計圖如圖4所示。從圖4可以看出,除個別參數下接頭彎曲發生斷裂外(圖4中三角框內參數),其余參數的接頭在彎曲到180°時根部均無裂紋出現。而接頭彎曲過程中發生斷裂的接頭在斷面解剖后發現,由于這些參數導致焊接熱輸入過低,攪拌區內的材料流動不充分,在焊核區底部靠近前進側的部位出現了比較明顯的孔洞缺陷,如圖5所示。這些孔洞對接頭的力學性能產生了很不利的影響,導致彎曲過程中出現斷裂。

圖4 含根部缺陷接頭優化后接頭的彎曲行為

圖5 FSW接頭內部孔洞缺陷

3.2 接頭拉伸性能變化

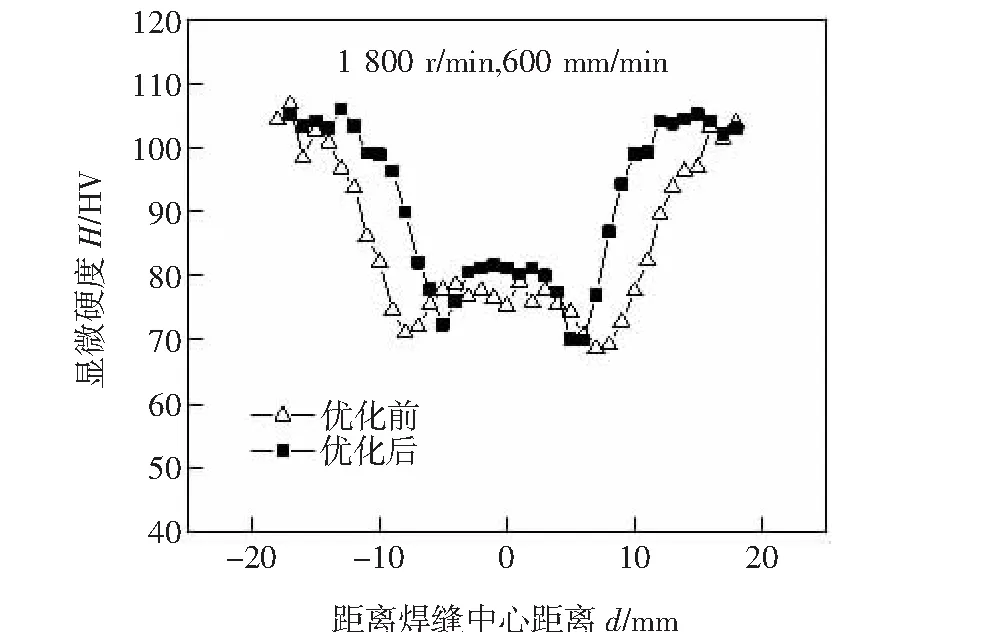

選取具有代表性的1 800 r/min,600 mm/min焊接參數作為優化前后接頭力學性能的對比分析,優化前后接頭背面均未經任何處理。圖6為攪拌頭和工藝優化前后,參數為1 800 r/min,600 mm/min時6082-T6鋁合金攪拌摩擦焊(FSW)接頭的硬度曲線分布對比。從圖6中可以看出,優化前后接頭的硬度分布均為W形,優化前后2個接頭軟化區的最低硬度變化不大,但優化后由于攪拌頭的變化導致軟化區寬度變窄。

圖6 FSW接頭優化前后接頭硬度分布曲線

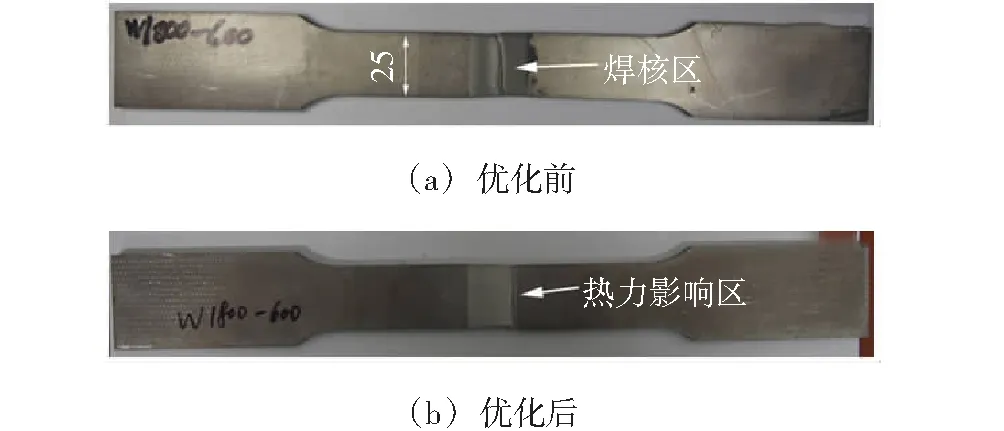

依照ISO 4136:2012 進行接頭拉伸試驗,圖7為焊接工藝參數1 800 r/min,600 mm/min時6082-T6鋁合金攪拌摩擦焊(FSW)接頭優化前后拉伸斷裂位置的對比圖。從圖7可以看出,優化前高焊接速度下接頭根部由于出現了未焊透缺陷,嚴重影響了接頭的拉伸力學性能,使得接頭的拉伸斷裂位置在焊核區,如圖7a所示。優化后,由于抑制了根部缺陷的產生,接頭的拉伸斷裂位置由優化前的焊核區過渡到優化后接頭的軟化區,如圖7b所示。

圖7 FSW接頭優化前后接頭拉伸斷裂位置對比

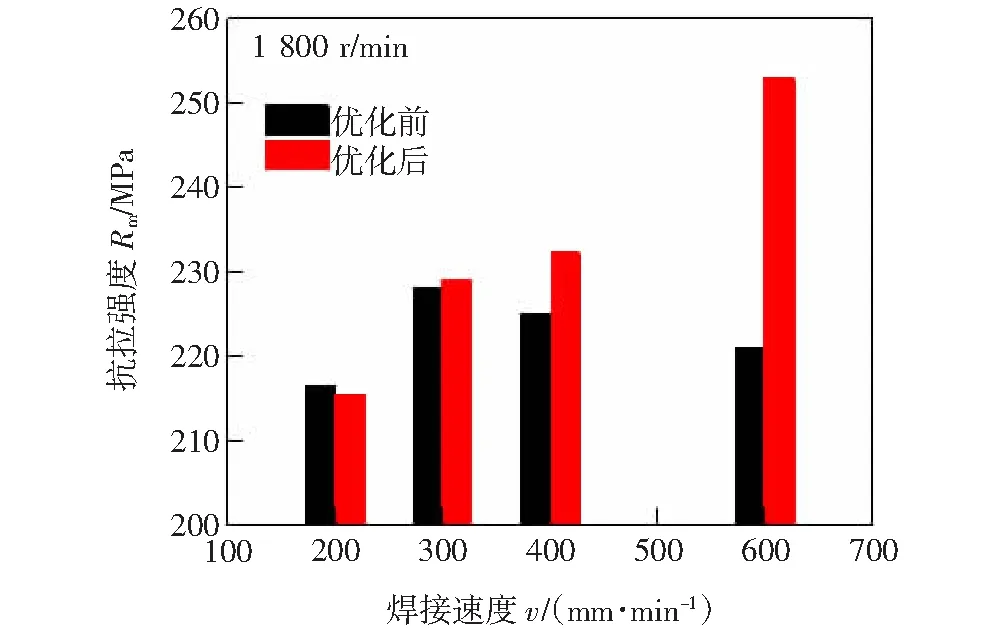

圖8為優化前后6082-T6鋁合金攪拌摩擦焊(FSW)接頭抗拉強度對應不同焊接速度的對比,從圖8可以看出,優化前焊接速度由200 mm/min增大到300 mm/min時,接頭的強度是增加的。隨著焊接速度的進一步增大,接頭的強度開始下降。而優化后由于抑制了根部缺陷的產生,成功避免了根部缺陷對接頭拉伸力學性能的不利影響,使得接頭的抗拉強度隨著焊接速度的增加而增大。當焊接速度為600 mm/min時,優化前6082-T6鋁合金攪拌摩擦焊(FSW)接頭的抗拉強度僅為221 MPa,為母材強度的71.3%,優化后接頭的抗拉強度為253 MPa,可達母材強度的81.6%。

圖8 優化前后接頭抗拉強度隨焊接速度的變化

3.3 根部缺陷變化

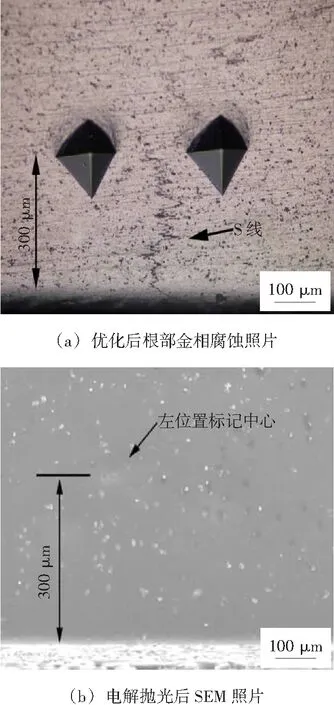

選取具有代表性的1 800 r/min,600 mm/min焊接參數作為優化前后接頭根部缺陷變化的對比分析。圖9為6082-T6鋁合金攪拌摩擦焊(FSW)接頭優化后根部缺陷的微觀形貌圖。從圖9a可見,優化后接頭根部區域腐蝕后,在光學顯微鏡下觀察為一條寬度較寬,線條走向比較曲折的黑色線條。對該曲折黑色線條位置進行了標記并經過電解拋光后在SEM電鏡下觀察,如圖9b所示。由于試樣標記后經過了細微的砂紙打磨和電解拋光過程,標記的位置在SEM下看的不是很清楚,但可以在圖9b中箭頭所指的前方看見一塊有凹陷的痕跡,為圖9a中的左標記位置中心。從圖9b中可以看見標記位置附近沒有觀察到任何的缺陷,主要是一些第二相顆粒物,研究表明圖9a中中的形貌為S線組織,并且該焊接條件下的S線對接頭的力學性能沒有影響[9-13]。而優化前該參數下接頭根部缺陷為連續微裂紋形式的未焊透缺陷,對接頭的彎曲和拉伸力學性能都有不利的影響。通過以上結果可知,通過攪拌頭和工藝優化后,在焊接速度為600 mm/min時成功避免了高焊接速度下由于材料變形抗力增大而導致的流動作用減弱,促進了根部材料的焊合使得接頭根部未焊透缺陷消失,轉變為由破碎的氧化鋁顆粒構成的S線組織。

圖9 參數1 800 r/min,600 mm/min接頭優化后根部缺陷的變化

4 結論

鋁合金攪拌摩擦焊(FSW)接頭根部缺陷主要原因是參數變化導致攪拌針下方材料流動狀態的差別,通過對攪拌頭和工藝參數的優化,能較成功抑制較高焊接速度下5 mm厚6082-T6鋁合金攪拌摩擦焊接頭根部缺陷的產生,接頭彎曲角度由40°提高到180°,拉伸強度系數由71%提高到81%。