輕(小)型包裝方案自動設計的可行性簡析

■ 文/上海新通聯包裝股份有限公司 曹 華

1 RPA與包裝方案自動設計概念簡析

機器人流程自動化(Robotic Process Automation,RPA)是通過模仿最終用戶在電腦的手動操作方式,提供了另一種方式實現最終用戶手動操作流程的自動化。

如果過程、規則或者經驗可以被自然語言歸納描述為具體對象的話,那么隨著人工智能技術的發展,上述歸納對象用代碼來實現的能力就會越來越強,而重復性、標準化的工作也會實現智能自動化運行,如常規文職類工作[1]。

辦公流程自動化領域一家頭部供應商公開的一個案例:在4周的時間內,實現了22個工作流程自動化,年釋放1250人天,工作效率提升5倍,工作準確率達到100%。RPA的實際效益非常明顯。

通常認為,設計類工種比較難以實現智能自動運行,但是輕(小)型包裝方案設計類工種目前已經具備了智能自動設計的可能。

輕(小)型包裝主要用于電子電器、消費品等產品,以外部紙箱配套內部緩沖材料為基本形式,設計過程通常遵循緩沖包裝設計六步法:流通環境的確定、確定產品特性、產品的重新設計、選擇緩沖材料、包裝設計與制作原型樣品、包裝件的試驗[2]。

設計過程概括起來,主要由信息輸入、方案設計、結果輸出三個步驟組成,當前工作的大致過程:第一步,信息輸入中的信息收集、存儲、判斷等都是在人的大腦里完成,然后輸出一個大致判斷確定方案設計的大致方向;第二步,方案設計,即綜合運用當前的各類軟件工具,手工操作完成方案的具體設計工作;第三步,手動操作軟件輸出工程圖紙、工藝流程、報價文件等,將這個過程中的人工操作、經驗判斷等替換為機器(電腦)自動操作,以實現智能自動設計。

2 包裝方案自動設計過程簡析

2.1 信息輸入

信息輸入主要是涉及以下環節:流通環境的確定、確定產品特性;包裝防護與流通環境緊密相連,根據從外向內對包裝方案的要求,主要對外箱的強度(受力)和規格(尺寸)進行分析;確定產品特性根據從內向外對包裝方案的要求,主要對緩沖保護(脆值G)和生化防護(保質)進行分析。

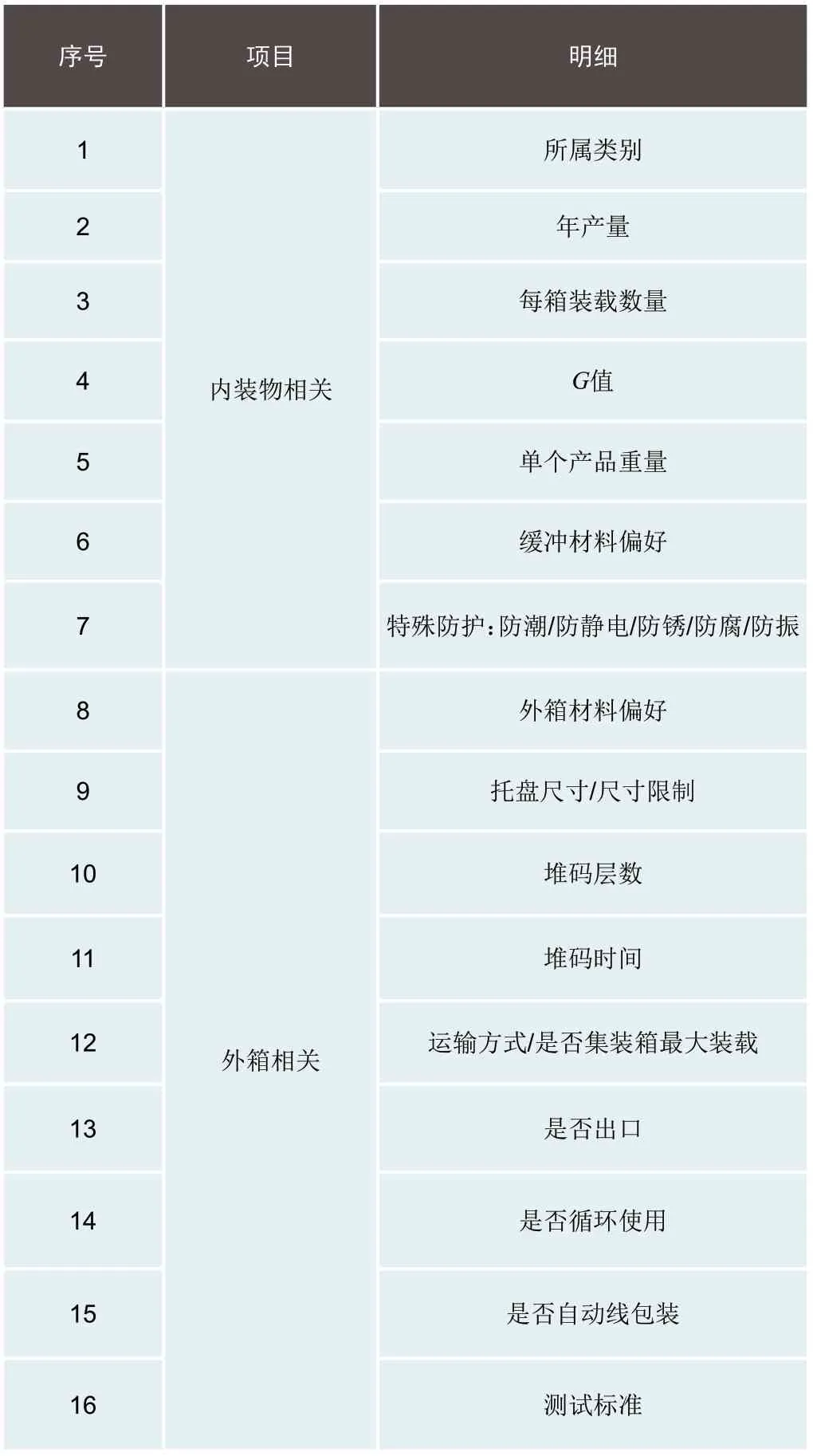

輸入信息大致按如下設計開發信息表的式樣進行,如表1所示。

表1 設計開發信息表

表1中,“序號1” “所屬類別”的作用是將常見包裝標的通用包裝要求的類別和數據進行分類歸納,形成一個樣板庫,同時對應著樣板包裝方案,有利于提高自動設計的準確率。“序號4” “G值”特別重要,目前已經形成了相對可靠的參考數據,在無法獲得具體G值時就可以采用經驗數據,并且可以對比判斷給出的G值是否合理,是否需要重新設計產品,如表2、表3所示[2]。

表3 中國機械標準化研究所推薦的產品脆值范圍

模板數據是基于一定時期條件下的測試統計數據,當技術進步影響了材料、工藝等基礎條件時,對應的防護要求數據也會有變化,所以這個數據模板需要根據實際情況進行數據更新。

依靠手工輸入這個開發信息表,同時對某些參數賦予關鍵參數權重比值,如果集裝箱裝載率為第一關鍵要素,那么后續的自動設計時就會將這個要素放在首位。

有了上述信息,具體設計時還缺少尺寸要素,產品尺寸和裝載數量決定了外箱的尺寸,但是這個尺寸一般難以用簡單的幾個數據描述出來,如果有產品的原始3D圖紙就可以解決了;如果沒有3D圖紙,手工設計時就要手動建立產品3D模型,還可以對樣品實施逆向工程獲得3D模型。

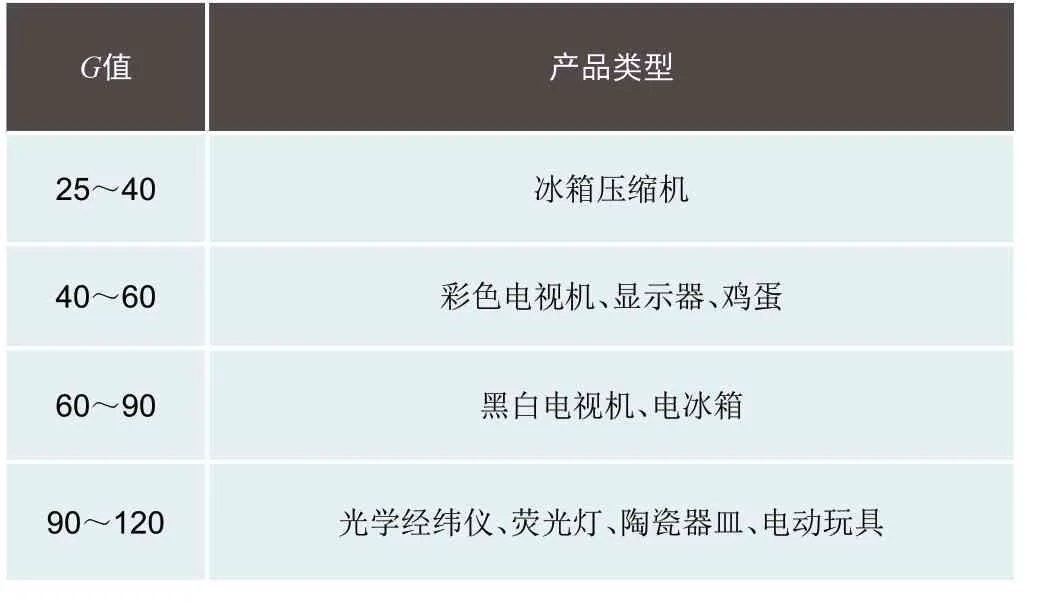

逆向工程是一種能根據現有的物理部件通過如CMMs、激光掃描儀、結構光源轉換儀或X射線斷層成像這些3D掃描技術進行尺寸測量生成具有坐標信息的數據點集,之后通過CAD、CAM、CAE或其他軟件依據點集信息構筑3D虛擬模型的方法[10-11](見圖1),常用的軟件有Imageware、Geomagic Studio、CopyCAD、RapidForm。

圖1 3D掃描快速建模

自動設計時,產品3D模型為必須輸入的參數,系統會提示導入或者跳轉開啟3D掃描程序,直到完成逆向工程獲得3D模型。

以上為比較傳統的防護設計所需的主要輸入信息,隨著技術的發展,在數字、材料和結構等智能包裝方面如跟蹤、RFID、AR/VR、碳中和等逐漸成為必須考慮的因素,所以信息輸入的模板需要有很好的擴展性[3][4]。

至此基本完成了信息輸入。這里涉及兩個軟件開發需求:信息輸入表、三維模型獲取接口。

2.2 方案設計

方案設計主要涉及內襯和外箱,當前主要是利用輸入的信息通過公式計算外箱的尺寸、強度和內部緩沖材料的尺寸和具體形狀、用料材積。以外部為紙箱、內部為泡沫的常見形式,簡單演示自動設計程序的實現過程。

2.2.1 內部泡沫的設計

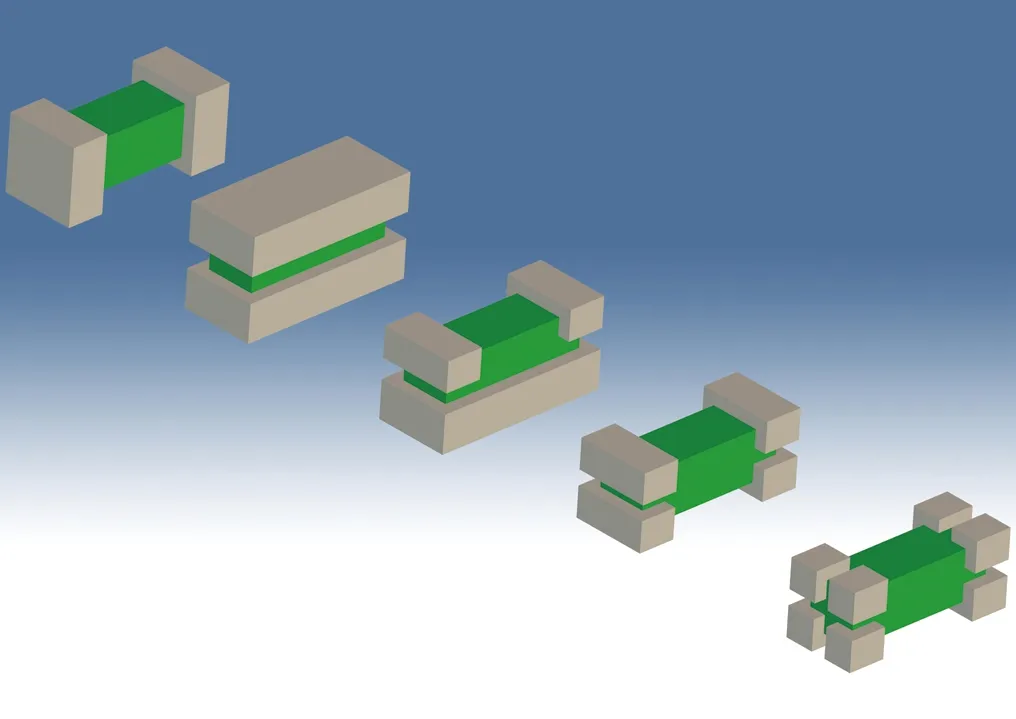

首先是式樣,概括來說就是用泡沫將產品包裹在內部,起到緩沖保護的作用,主要是防護產品的面、楞、角,與之對應的泡沫個數式樣大體可以簡化為四類五種:兩個(上下、左右)、三個、四個、八個,如圖2所示。

圖2 防護式樣四類五種

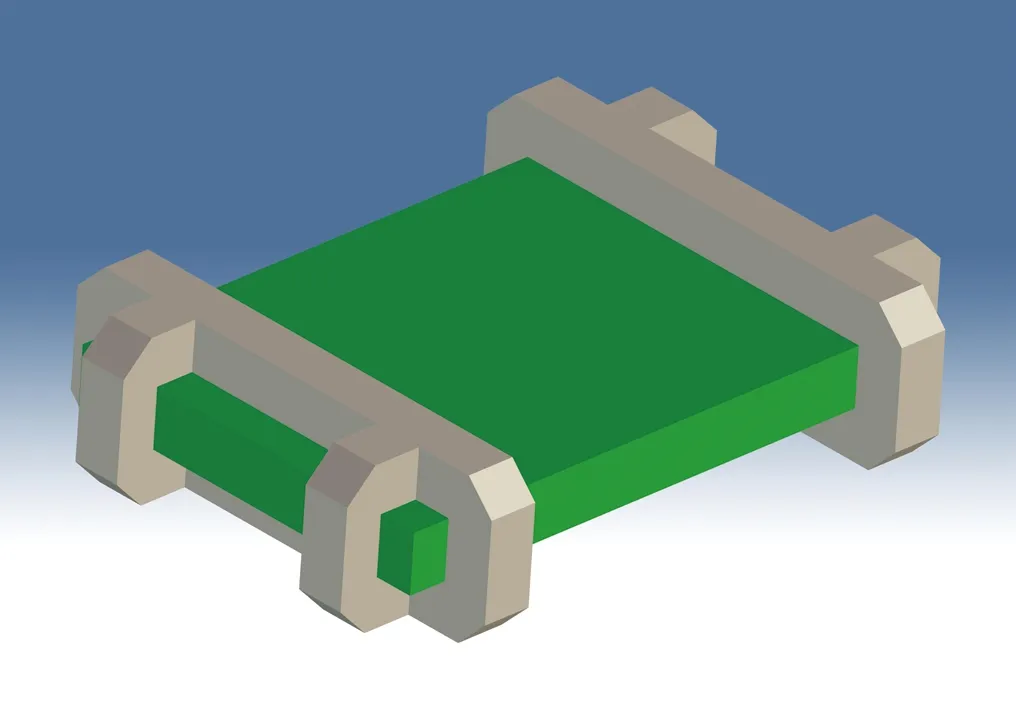

在這個基礎上可以對細節細化為各類常見模板,比如平板狀(筆記本電腦)產品的內部泡沫,如圖3所示。

圖3 板狀產品泡沫防護圖

式樣模板設定好之后,就是尺寸的計算,主要涉及泡沫與產品接觸的面積尺寸和泡沫各部件的厚度。

這兩個尺寸的計算已經有相對成熟的計算方法,目前國內外普遍采用以下三種:緩沖系數與最大應力曲線C-σm;最大加速度與靜應力曲線Gm-σs;應力應變曲線σ-ε。

這三種計算方法,一般都會遇到已知條件或者默認限制條件(這些信息大部分來自于第一步的信息輸入),如厚度限制、所用材料已被指定等,會有多種可能的計算場景。

最常用的最大加速度與靜應力曲線計算法如下。

已知產品質量W、脆值Gm、跌落高度H及緩沖材料的Gmax-σs曲線,對全面緩沖而言,由于緩沖面積A已經確定,只需求出厚度T。

具體設計步驟為: (1)計算靜應力;(2)從相應跌落高度H下的某材料Gmax-σs曲線圖中查取σs與指定產品Gmax的交點;(3)找出相應的曲線;(4)選定合適的襯墊厚度。

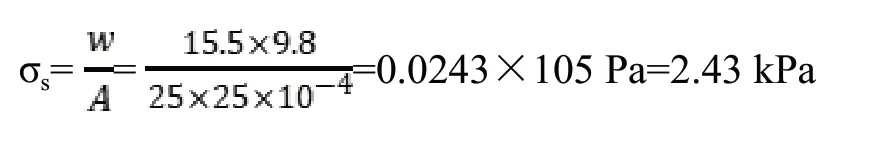

示例:質量為15.5 kg,脆值Gm=55的產品,擬用全面緩沖包裝,裝入底面積為25×25 cm2的包裝箱內,設計跌落高度取60 cm,采用的聚苯乙烯(EPS)緩沖材料,圖4是H=60 cm時Gmax-σs曲線,要求選定合適的襯墊厚度。

計算靜應力:

從圖4中查取σs=2.43 kPa與Gm=55的交點B;本例中B點正好落在T=5 cm的曲線上,則求選定緩沖襯墊的合適厚度T=5 cm。

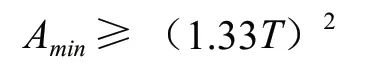

三種途徑進行緩沖設計,有時需用振動傳遞率曲線作防振包裝的校核(一般來說不做理論防振校核,通常以振動臺試驗為驗證)。無論采用哪種方法,對求得的面積和厚度都應進行校核,一般當求得的面積太小、厚度太大時,襯墊在產品沖擊力作用下,會產生彎曲變形,因此要采用下列經驗公式校核襯墊的穩定性:

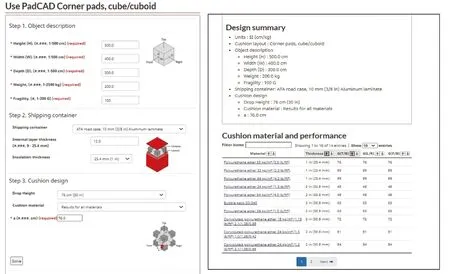

以上在各種情況下的緩沖材料的理論計算,目前已經有材料或應用軟件公司開發出來計算工具,如Pregis、kanekalc、PadCAD(Canadian Conservation Institute) 。此處關鍵工作不在于計算工具的軟件開發,而在于緩沖材料的基礎數據的實測統計,這需要花費大量的時間和精力,并且必須為后續生產出的材料匹配與測試的材料相同的標準[5],目前國內公開可用的主要是EPS的靜態緩沖曲線,這個數據也是比較陳舊的。其他如EPE、EVA等暫時沒有相關的基礎數據可以使用。

圖5所示的是PadCAD給出的計算數據。

圖5 PadCAD 在線計算界面

圖5 PadCAD 在線計算界面

當有了這個計算數據之后,在3 D 軟件(如SolidWorks、Pro/e、NX、Catia等)軟件里進行繪制泡沫的具體形狀,然后再手動校對設計出的3D圖紙在面積和厚度上是否與計算數據相符。如果用自動設計,首先計算出理論數據,然后選擇使用的基本模板,以第一步信息輸入獲得的產品的3D模型為基準,根據計算出的數據自動調整細節尺寸,并給出最終的外形尺寸,用于后續的外箱設計。這里涉及兩個軟件開發需求:緩沖材料的面積和厚度的理論計算與校準。根據計算的數據自行構建泡沫三維模型。

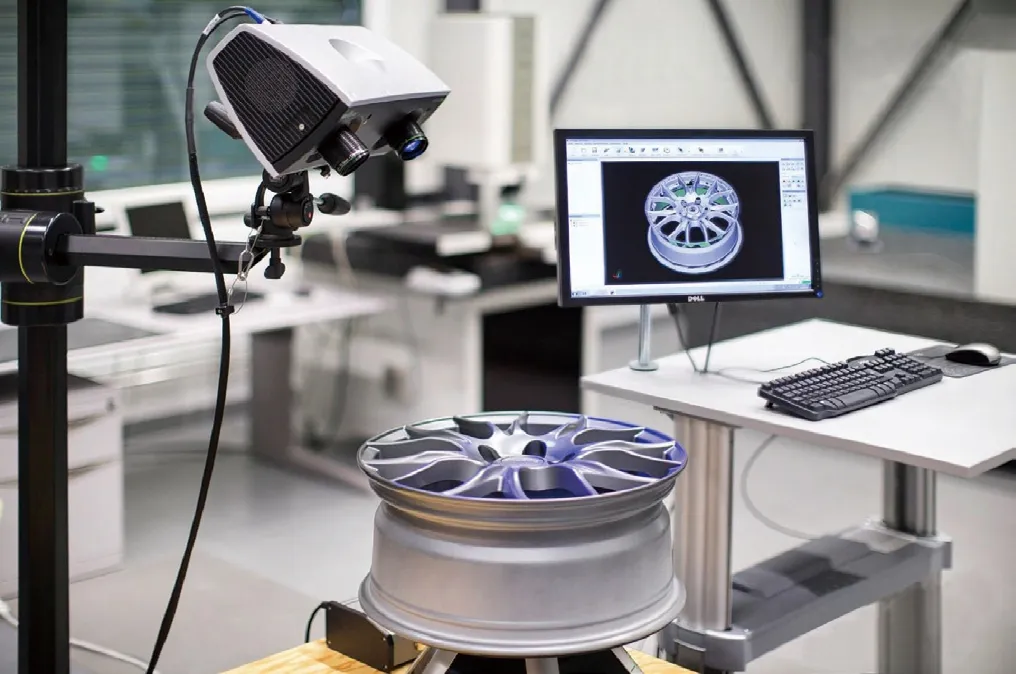

2.2.2 外箱的設計

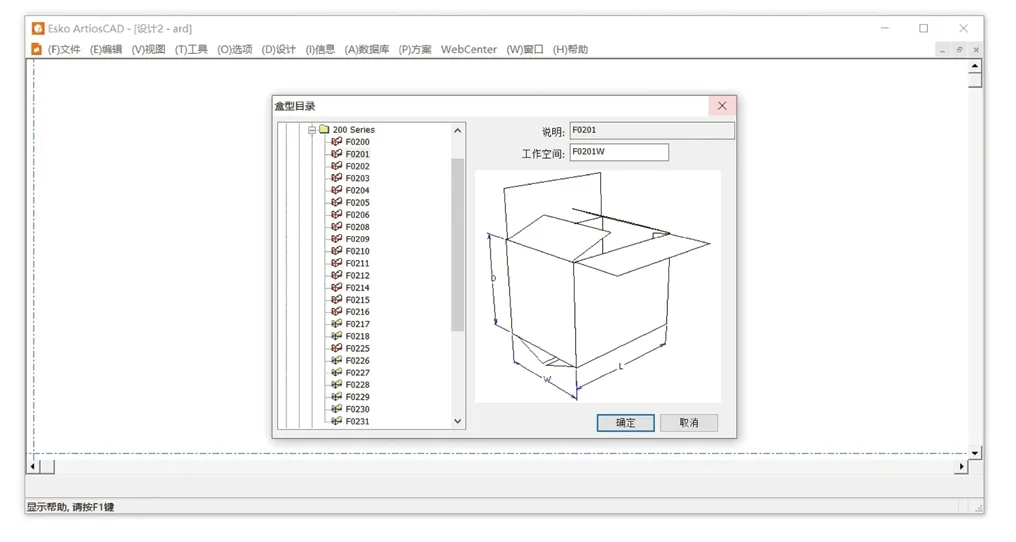

根據上述獲得的紙箱內尺寸,按照第一步信息輸入獲得相關信息計算出紙箱用料,遵循結構設計方法在現有相對成熟的結構庫里選擇合適的盒型結構,之后從ArtiosCAD(見圖6)中選擇對應的標準盒形圖模板生成紙箱設計圖[6]。

紙箱用料主要由邊壓和耐破來決定,耐破可以根據標準材料表自動對應選擇;邊壓需要兩步計算得出[1]:

P={W×(N- 1) +W1/X×(M- 1) }×S×9.81

P:紙箱的必要壓縮強度(N);

W:紙箱的總重量(kg);

N:紙箱的裝載層數N=(H-h1×M)/h2;

h1:托盤高度(mm);

h2:紙箱高度(外部尺寸)(mm);

H:最大裝載高度(mm);

W1:托盤重量(kg);

X:托盤的平面裝載數;

M:使用托盤數;

S:安全系數。

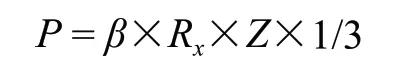

一般使用凱里卡特簡易公式反推出紙板邊壓,再根據材料標準表對應出具體材料:

P:紙箱的壓縮強度(N);

β:與瓦楞紙板型號有關的常數;

Rx:使用原紙的壓縮強度之和 (N/cm)

〔表面箱板紙的壓縮強度+瓦楞芯紙的壓縮強度×瓦楞率+背面箱板紙的壓縮強度〕 ;

Z:紙箱的四周長度(cm)。

外貿出口用紙箱占比很大,外箱尺寸的確定通常會受集裝箱裝載的影響,這時就要用到集裝箱裝載軟件進行計算,cap truckfill、maxloadpro、CubeIQ4等[7]。

這里涉及的軟件開發有三處:集成標準盒型庫、集成裝載率計算、內置邊壓、耐破計算工具

至此,外箱+內部泡沫的設計就完成了。隨著硬件設備計算能力的提升和計算所需成本和時間的降低,還可以將以有限元分析為基礎的力學分析[8]和以ISTA、ISTM、ISO、DN等為準繩的模擬測試[9]等功能添加進入自動設計環節。

2.3 信息輸出

根據完成的設計方案(通常為3D圖或設計圖),通過標準模板自動輸出設計工程圖、工藝工程圖,其中包含完整的標注、物料BOM等信息,并基于成本核算模塊同步輸出成本與售價核算明細。后續進入量產階段,根據審批結果,與制造系統無縫對接進行信息推送與更新。

3 總 結

當前現有的理論計算工具和碎片化的繪圖軟件已經能夠滿足手動操作的所有需求,但是需要綜合運用這些軟件才能完成設計,并且需要前后呼應多方考慮,特別是多次修改重復計算,存在效率低和難以獲得最優方案的缺陷。

按照RPA理念將這些分散的碎片化的繪圖、計算軟件集成到統一的環境下,按照信息輸入、數據計算、信息輸出的三個大模塊重新布局設計,就可以實現輕(小)型包裝方案自動設計。

依據上述理論基礎,包裝自動設計項目攻關團隊將項目框架簡化為一個簡單的設計流程進行項目可行性效率測試,通過初步的對比測試發現自動設計具有非常大的效率優勢,如表4所示。

表4 設計流程項目可行性效率測試

從以上數據可以看出,初次設計狀態下自動設計可以提升6倍的效率,后續方案修改由于波及整個環節,效率提升的效果會更加明顯。

依據類似的流程邏輯還可以擴展到重型包裝方案的自動設計,甚至最難以被自動設計捕捉到的創意設計,由于其自身存在著一定的基本規則、經驗和案例,通過深度學習技術,未來同樣可能實現自動設計[12]。