2205雙相不銹鋼薄壁小徑管鎢極氬弧焊接頭組織和性能

師金鳳,雷玉成

(江蘇大學,江蘇 鎮江 212013)

0 前言

2205鋼作為第二代雙相不銹鋼的代表鋼種,由于其綜合了鐵素體鋼和奧氏體鋼良好的塑性、韌性、耐晶間腐蝕性和耐氯化物應力腐蝕性能,具有較高的力學性能[1-3],而具有越來越廣泛的應用。焊接是雙相不銹鋼主要的連接技術,在焊接過程中,焊縫金屬經歷高溫相變等復雜物理化學變化過程,引起雙相不銹鋼微觀組織結構變化,最明顯的就是鐵素體和奧氏體兩相比例失衡,從而降低焊接接頭各項性能[4]。對于薄壁小徑管件,焊接過程兩相轉變時間更為短促,焊接組織缺陷更加顯著。

文中針對φ18 mm×1.5 mm小管徑、薄壁2205雙相不銹鋼管,采用鎢極氬弧焊(GTAW)方法,以ER2209為填充材料,98%Ar+2%N2作為保護氣體,制定相關工藝措施,進行了焊接試驗,并通過無損檢測、力學性能檢測及微觀金相觀察,研究了焊接接頭組織和性能,為此類2205雙相不銹鋼超薄壁小徑管的焊接提供了參考依據。

1 試驗材料及設備

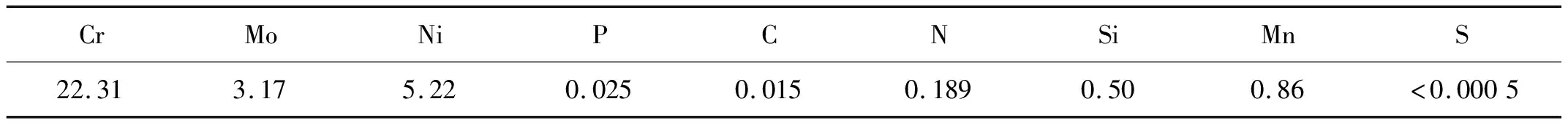

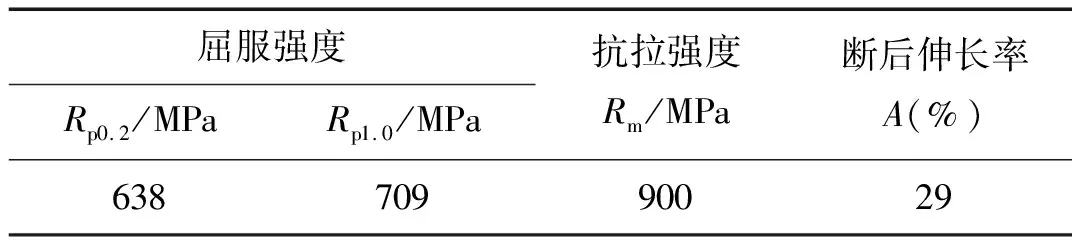

試驗用SAF 2205雙相不銹鋼尺寸為φ18 mm×1.5 mm,經固溶退火熱處理,化學成分見表1。母材力學性能見表2。

表1 2205雙相不銹鋼的化學成分(質量分數,%)

表2 2205雙相不銹鋼力學性能

2205雙相不銹鋼的主要化學成分是Cr,Ni,Mo元素,根據合金元素含量,計算其耐孔蝕當量(PREN)、鉻當量(Creq)和鎳當量(Nieq),計算公式如下:

PREN=ω(Cr)+3.3ω(Mo)+16ω(N)

(1)

Creq=ω(Cr)+ω(Mo)+1.5ω(Si)

(2)

Nieq=ω(Ni)+30ω(C+N)+ω(Mo)

(3)

專家學者利用各種線性關系來判定雙相不銹鋼焊接性能[5]。根據雙相不銹鋼鉻當量和鎳當量,線性關系式如下:

B=Creq-Nieq-11.59

(4)

根據文獻[5]表明,當B﹤7時,焊接熱影響區兩相組織比例較為理想,然而,對于管徑較小,壁厚較薄的雙相不銹鋼材料,其焊接過程是單道焊一次成形,B﹤7時,奧氏體只是在部分鐵素體的晶界析出,晶內會析出大量的氮化物,影響雙相不銹鋼的塑性、韌性和耐腐蝕性能,只有當B﹤4時,才能保證熱影響區形成鐵素體和奧氏體比例相對理想的雙相組織。B﹤7適用于多層多道焊。

根據式(1)~式(4),計算試驗用雙相不銹鋼2205耐點蝕當量PREN=35.8,鉻當量Creq=26.23,鎳當量Nieq=11.77。根據鉻鎳當量線性關系式(4),計算得B=2.87,滿足B<4。

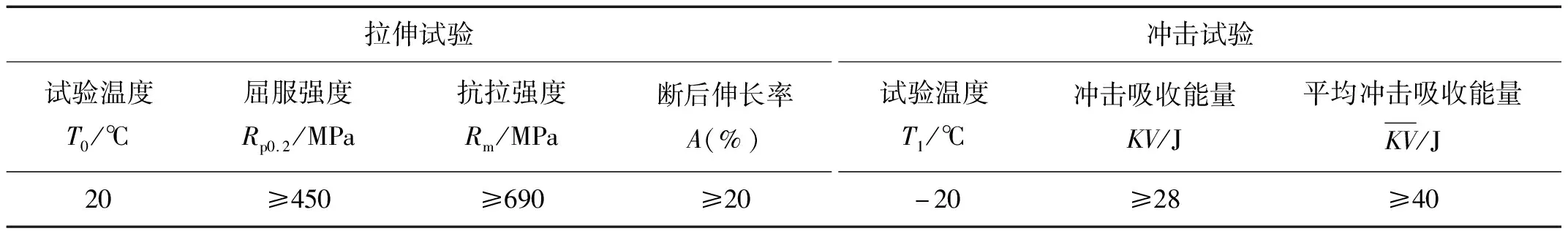

焊接材料的選擇遵循焊材與母材韌性級別相當或高于母材的原則,由此才能保證焊接接頭性能不低于母材。該試驗中,焊接材料選用瑞典AVESTA GT2209(AWS A5.9 ER2209),由于試驗雙相不銹鋼管徑較小,壁厚較薄,為兼顧焊接質量和效率,選擇焊接材料直徑為2.0 mm。AVESTA GT2209焊材的化學成分見表3,根據熔敷金屬試驗,其力學性能見表4。

表3 AVESTA GT2209焊材化學成分表(質量分數,%)

表4 AVESTA GT2209焊接材料力學性能

該試驗中所使用的氬弧焊機型號是YC-400TX,TIG焊接參數輸入范圍是4 A/10.2 V~400 A/26 V,其能量輸入額定電壓U1=380 V;最大電流I1max=28.4 A;最大有效電流Ileff=19.9 A。防護等級為IP23。

2 焊接工藝

2.1 坡口準備

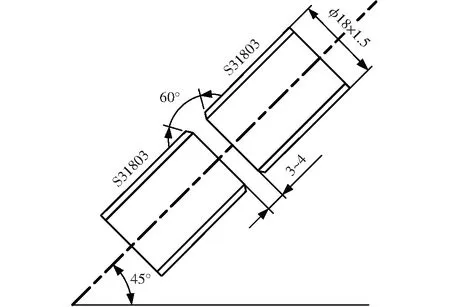

該試驗中,要求焊縫全熔透,考慮焊接坡口加工的便利性,選擇常用的V形坡口,角度為60°,組配定位時,根部保持一定的間隙,約3~4 mm,45°固定試件,坡口示意圖如圖1所示。

圖1 焊接坡口形式及尺寸詳圖

為保證坡口角度,防止小管徑、薄壁不銹鋼管坡口加工過程中變形,對坡口采用機械切削加工。焊前輕微打磨坡口,去除坡口毛刺,并用丙酮清洗坡口及兩側,去除坡口水分、油脂、銹污及氧化物等其他影響焊接質量的雜物。

2.2 焊接工藝參數

試驗采用φ2.4 mm鈰鎢極,電流極性為直流正接,使用直徑9 mm的噴嘴,鎢極伸出長度3~4 mm,背保護氣體選擇純度99.99%Ar,保護氣體為98%Ar+2%N2,氣體流量10~15 L/min,其他焊接工藝參數見表5。計算可知,焊接熱輸入為0.6~1.0 kJ/mm。

表5 GTAW焊接工藝參數

2.3 焊接操作要點

采用從下往上焊的方式,從鋼管6點鐘方向焊到12點鐘方向,焊完一半后,再焊接另一半;雙相不銹鋼管兩端用海綿密封,僅留一個小孔,以便通入背保護氣體,用氧氣測試儀檢測鋼管內部含氧量,當背面氧氣含量低于0.1%時方可進行焊接;為了確保焊縫成形效果,在焊接開始前不應立即起弧,應提前送氣3~5 s,保證焊槍內充滿氬氣。同理,焊接結束后也不要立刻抬槍,滯后停氣3~5 s,保護最后的焊縫。

3 試驗結果與討論

3.1 無損檢測及宏觀形貌

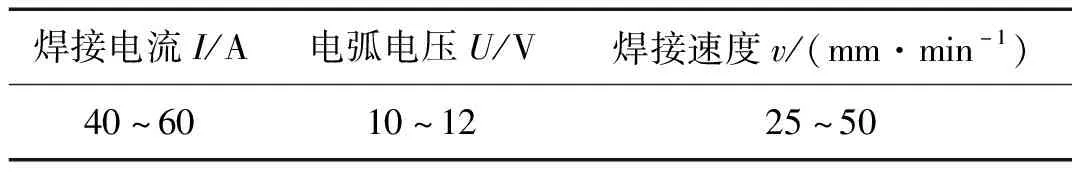

焊接完成24 h后,參照ASME[6]第V卷對焊縫進行液體滲透檢測(PT)和X射線檢測(RT),檢測結果表明焊縫表面及內部無氣孔、裂紋、未熔合及咬邊等缺陷,焊縫經檢測合格。低倍放大鏡下觀察焊縫宏觀如圖2所示。

圖2 焊縫宏觀形貌

3.2 力學性能試驗

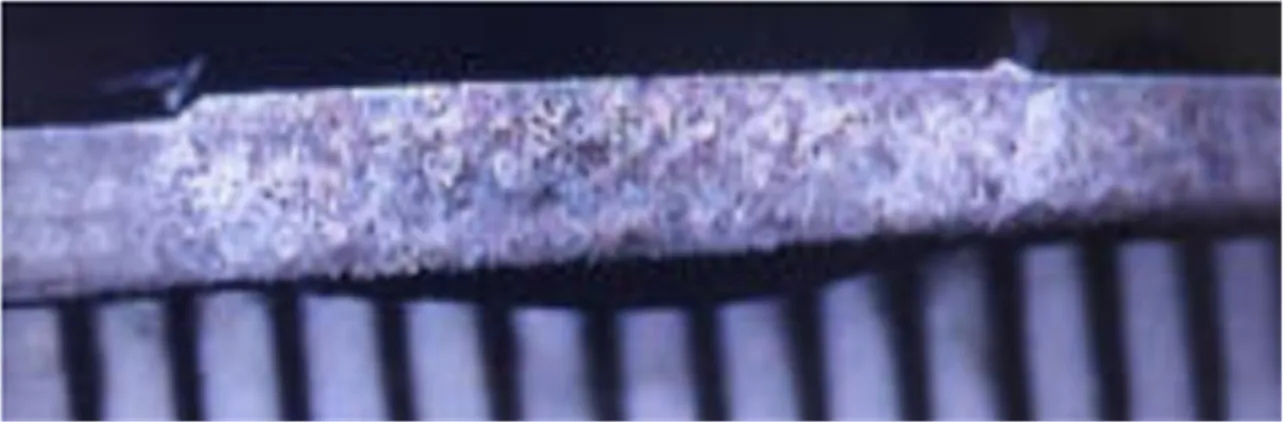

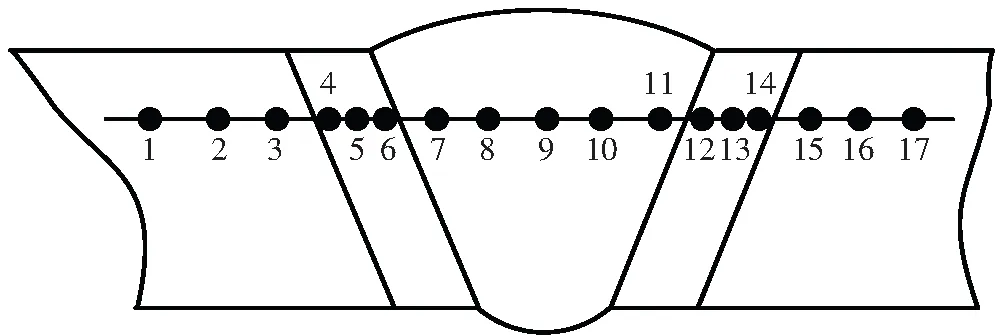

參照ASME BPVC IX[7]和ASTM A790[8]對焊接接頭進行力學性能試驗,取2個拉伸、2個橫向面彎、2個橫向背彎和2個硬度試樣,取樣位置如圖3所示。

圖3 力學性能試驗取樣位置

3.2.1拉伸及彎曲試驗

采用WAW-300微機控制電液伺服萬能試驗機進行焊接接頭拉伸及彎曲試驗,2個橫向拉伸試樣抗拉強度分別為668 MPa,686 MPa,斷裂于熱影響區;對試樣焊縫及熱影響區進行180°彎曲試驗,壓頭彎心直徑5 mm,彎曲試樣無斷裂和裂紋產生,表明彎曲試樣具有良好的抗彎曲性能。

3.2.2硬度試驗

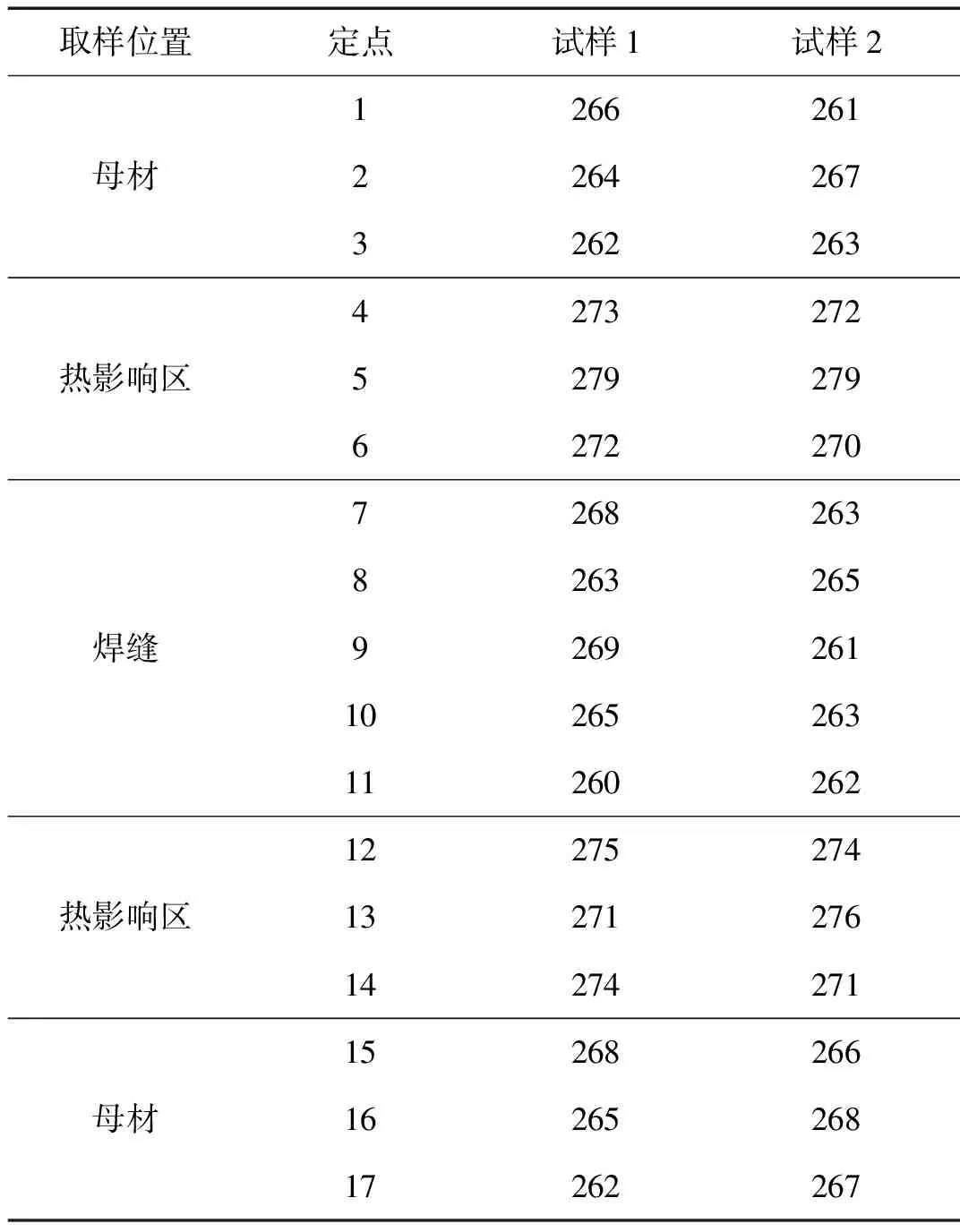

采用200HVS-10數顯小負荷維氏硬度計,選擇單點測量方式,在焊接接頭表面焊縫、熱影響區及母材選擇定點測量硬度值,測試位置如圖4所示,測試結果見表6。

圖4 硬度試驗測量位置

表6 硬度值測試結果 HV

ASTM A790規范規定2205雙相不銹鋼材料抗拉強度最小值為655 kPa,其硬度不應高于290 HBW,約300 HV。測試結果表明,焊接接頭力學性能滿足規范要求。

3.3 有害相試驗

參照ASTM A923-14標準方法(A)[9]對焊接接頭中可能析出的金屬間化合相等有害相進行檢驗。在顯微鏡下,觀察焊縫、熱影響區及母材金相組織,結果如圖5所示。可以看出,焊接接頭中焊縫、熱影響區及母材區域鐵素體組織均已被浸蝕,相間邊界平滑,無不良化合相。

圖5 金相組織形貌

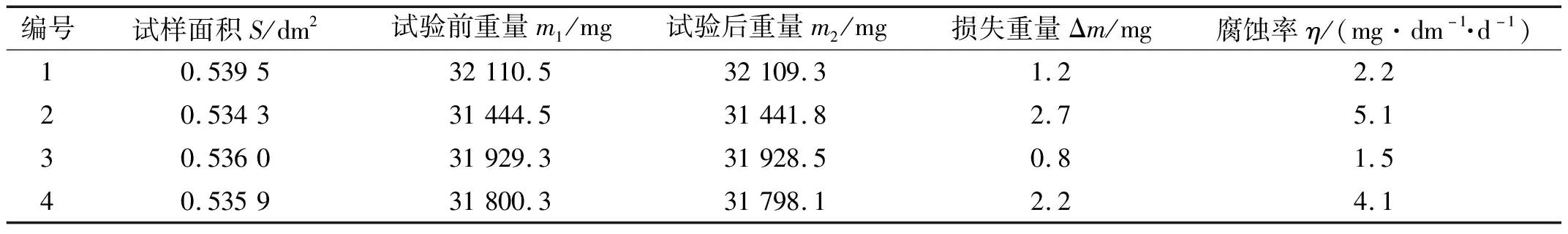

3.4 麻點腐蝕試驗

參照ASTM G48標準方法(A)[10],將100 g試劑級三氯化鐵溶于900 mL Ⅳ型試劑級水(約6%,質量分數),配制成腐蝕溶液;取4個試樣水浴加熱,保持溶液22 ℃恒溫,將試樣浸于三氯化鐵溶液中腐蝕24 h,通過腐蝕前后重量損失計算其腐蝕率,結果見表7。

表7 腐蝕試驗結果

根據ASTM A923規范,雙相不銹鋼材料腐蝕率不超過10 mg/(dm·d),因此試樣滿足點蝕要求。

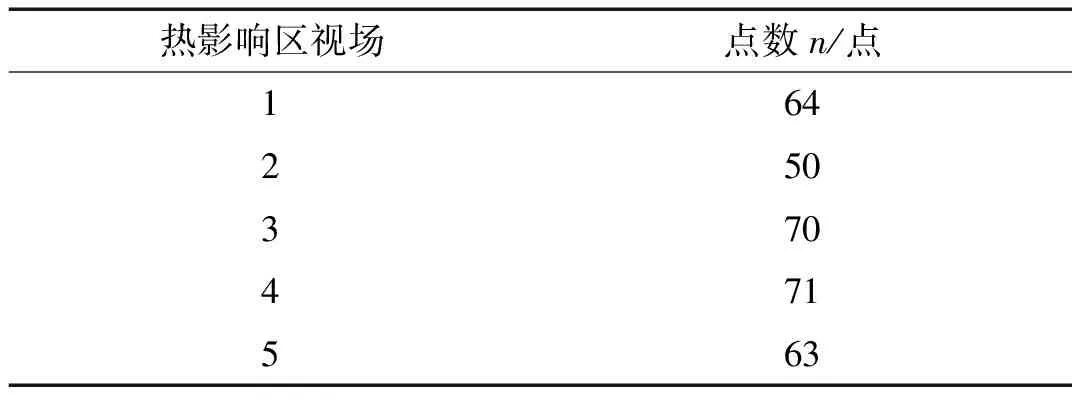

3.5 鐵素體含量試驗

根據ASTM E562[11],在接頭熱影響區選擇5個視場,利用顯微鏡,使用100點網格,在高倍放大倍率下測量每一視場中落在選定區域內的點數,并計算概率樣本置信區間。其金相組織如圖6,視場計數結果見表8,其置信評估結果見表9。

圖6 熱影響區不同視場下金相組織形貌

表8 熱影響區鐵素體含量計數

表9 焊接接頭熱影響區鐵素體含量置信評估

根據統計學評估,可見焊接接頭中鐵素體含量在50%~70%,可認為焊接接頭中鐵素體與奧氏體兩相組織基本平衡。

4 結論

(1)采用鎢極氬弧焊方法,以ER2209為填充材料,98%Ar+2%N2作為保護氣體,選擇合理的焊接工藝參數,對小管徑、薄壁2205雙相不銹鋼進行焊接,得到了組織和性能良好的焊接接頭。

(2)焊接接頭抗拉強度為668 MPa,不低于母材,斷裂位置發生在熱影響區,母材、熱影響區及焊縫硬度260~280 HV,滿足ASTM A790標準要求,并且具有良好的抗彎曲性能。

(3)相邊界平滑,無不良化合相組織;根據ASTM E562標準方法檢測接頭中鐵素體含量,約占50%~70%,和奧氏體組織兩相比例基本平衡;接頭抗點蝕性能滿足ASTM G48標準要求,其腐蝕率最大5.1 mg/(dm·d)。