2219鋁合金/1Cr18Ni9Ti不銹鋼慣性摩擦焊缺陷特征及成因

劉招,蘭玲,王廷,張軻,蔣思遠

(1.上海交通大學,上海市激光制造與材料改性重點實驗室,上海 200240;2.上海船舶工藝研究所,上海 200032;3.哈爾濱工業大學(威海),山東省特種焊接技術重點實驗室,山東 威海 264209)

0 前言

鋁合金具有高的比強度、比模量、斷裂韌度、疲勞強度和耐腐蝕穩定性,是航天工業中應用最廣泛的輕質結構材料。奧氏體不銹鋼具有優良的力學性能,在大氣或腐蝕性介質中具有良好的耐蝕能力,在航空領域也有廣泛的應用。航天領域中燃料貯箱與發動機導管連接是較為典型的鋁/鋼異種材料連接結構。鋁合金與鋼連接結構具有顯著應用優勢[1]。然而鋁合金/鋼異種金屬焊后接頭存在Fe-Al脆性金屬間化合物(FeAl,FeAl3,Fe2Al5),當其生長到臨界厚度會對接頭性能產生不利影響[2-3]。二者的焊接一直是業內的熱點問題。

與熔化焊相比,采用慣性摩擦焊(Inertia friction welding, IFW)連接鋁和鋼,母材不發生熔化能夠有效抑制金屬間化合物的生長[4]。張麗娜等人[5]采用慣性摩擦焊技術進行2219鋁合金與304不銹鋼回轉體的連接,分析測試結果表明鋁/鋼界面處發生了Fe,Al等元素的擴散,鋁合金側形成了細晶區和拉長晶區。Taban等人[6]對6061鋁合金/不銹鋼展開慣性摩擦焊工藝研究,結果表明界面處生成了Fe2Al5金屬間化合物。Ash-faq等人[7]對摩擦焊件的結合面進行了優化設計,發現采用外錐形的結合面有利于金屬間化合物及雜質的排出。上述研究主要圍繞界面化合物層的產生展開,在應用中,鋁/鋼摩擦焊界面還容易出現由于材料塑性流動不充分而導致的未焊合缺陷,同樣會弱化接頭性能,限制了鋁/鋼異種接頭的應用。

該研究采用慣性摩擦焊技術實現2219鋁合金與1Cr18Ni9Ti不銹鋼回轉體的連接。重點分析了慣性摩擦焊接接頭組織及缺陷的成因,為工程化應用提供理論依據。

1 試驗材料及方法

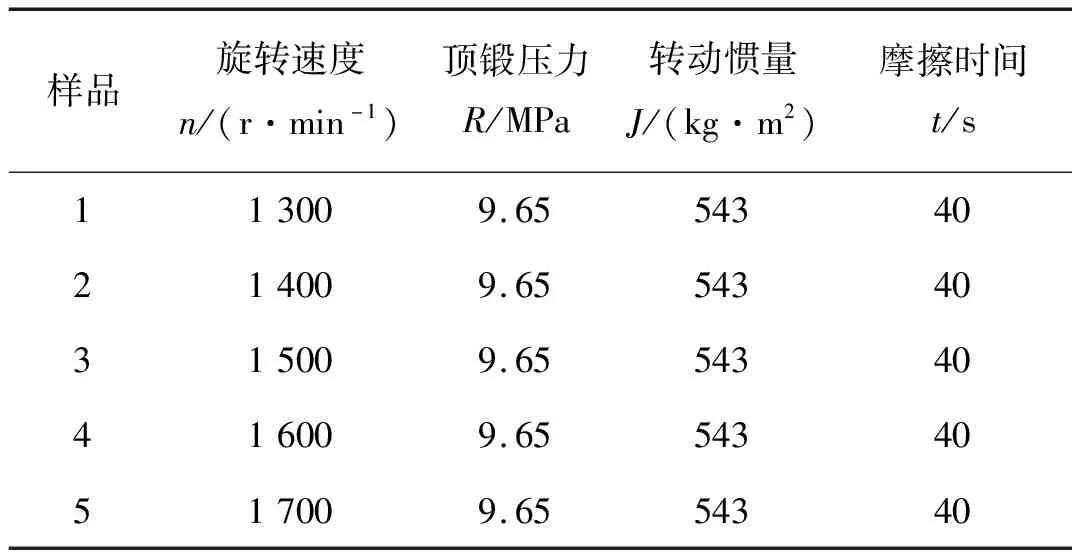

試驗所用母材為2219鋁合金和1Cr18Ni9Ti不銹鋼,將焊件加工成圓環形錐面試樣,外徑140 mm,內徑118 mm。并根據設備需求預留加工量。慣性摩擦焊接過程中,保持頂鍛壓力、轉動慣量不變,旋轉速度變化范圍1 300~1 700 r/min,工藝參數見表1。焊接完成后對工件進行氦質譜檢漏,并對慣性摩擦焊縫進行熒光缺陷檢測。選取典型工件,針對熒光檢測得出的不同特征顯影將環焊縫劃分為不同特征區域分別取樣進行觀察分析。

表1 2219鋁合金/1Cr18Ni9Ti不銹鋼慣性摩擦焊工藝參數

采用OLYMPUS DSX-510光學顯微鏡對焊縫橫截面形貌進行觀察,分析焊縫不同位置的組織形態,并對摩擦焊產生的缺陷進行初步觀察。使用Zeiss MERLIN Compact場發射掃描電子顯微鏡對界面化合物及缺陷附近的微觀組織進行了觀察,并利用其配備的能譜系統對焊縫進行了EDS分析,研究元素擴散情況及分布規律。

2 焊縫形貌及缺陷分析

2.1 鋁側顯微組織及缺陷分布

微觀組織觀察表明,鋁/鋼慣性摩擦焊接頭鋁合金側可分為細晶區、拉長晶區及母材區,如圖1a和圖1b所示。焊縫及靠近焊縫的熱力影響區為均勻的細晶組織,這是由于慣性摩擦焊界面附近溫度高于鋁合金的再結晶溫度Tr,金屬材料發生再結晶,呈現為細小等軸狀組織[8]。等軸細晶區向母材過渡側存在沿摩擦剪切方向拉長的變形晶區,并伴有少量的動態再結晶組織。變形晶區由于晶粒取向、變形程度不同,腐蝕后呈現一定的顏色差異,如圖1b所示。鋁合金側不均勻分布的深灰色條帶狀組織放大觀察后發現實際上是偏聚的沉淀相顆粒,在腐蝕劑的作用下呈現明顯的灰黑色,如圖1c所示。

圖1 鋁合金側光學顯微組織

試驗所用2219鋁合金母材為可熱處理強化鋁合金,以沉淀強化為主要強化途徑。供貨態為固溶加時效處理,室溫平衡組織為鋁基固溶體(α相)+CuAl2(θ相)。在摩擦焊接過程中,熱和力的劇烈耦合作用使界面附近鋁合金發生了類似時效處理的強化相脫溶過程,母材中原始沉淀相的尺寸及分布狀態將發生不同的演變,進而影響焊接接頭缺陷的分布。由于接頭不同部位熱力作用效果的差異,沉淀強化相θ隨塑性金屬流動發生聚集形成灰色條帶狀組織。同時母材中的原始沉淀相經歷熱循環過程后又會發生粗化。發生脫溶的α相易于吸引周圍金屬的Cu原子以形成新的鋁基固溶體,將會造成條帶組織處Cu元素的偏聚。界面附近鋁側組織、元素的不均勻分布勢必會給接頭的整體性能帶來不利影響,為孔洞缺陷的產生創造了條件。

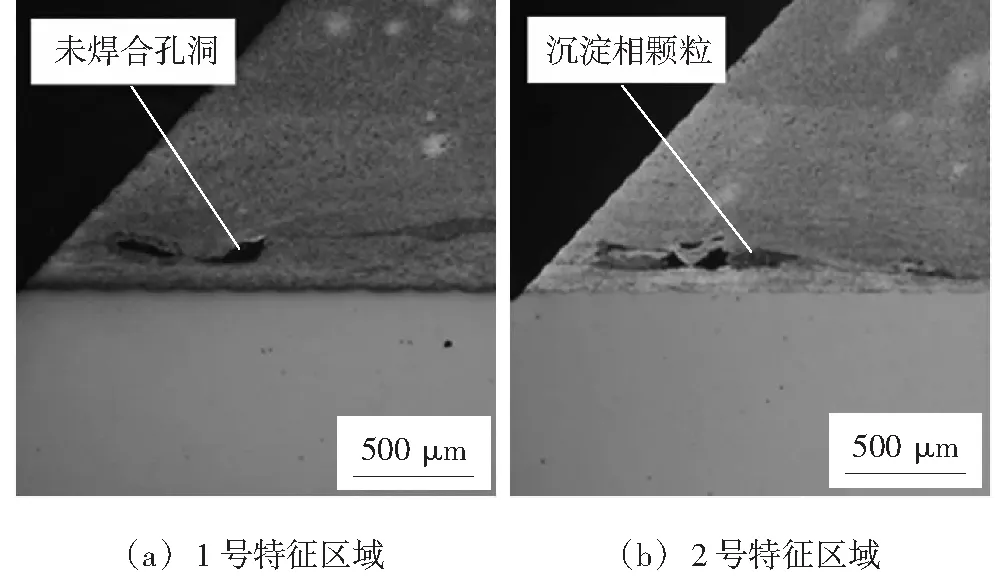

在試驗所選工藝參數下,環焊縫靠近外邊緣鋁合金側觀察到未焊合孔洞缺陷,減小了有效連接面積,嚴重影響接頭的性能,如圖2所示。孔洞缺陷附近金屬熱加工流線發生了變形,邊界呈現出波浪狀,并在其周圍發生沉淀相顆粒的聚集。有孔洞缺陷存在的區域,灰色帶狀組織分布的不均勻程度增大,發生了一定的卷曲。

圖2 未焊合孔洞缺陷

鋁/鋼界面金屬間化合物層厚度沿環焊縫徑向存在差異,如圖3所示。在出現孔洞缺陷的環形焊縫外邊緣處,界面生成了厚度均勻的金屬間化合物層。這是因為距圓心不同距離,待連接試件的相對旋轉速度不同,越靠近邊緣處相對旋轉速度越大,摩擦加熱效果越明顯。圖3a所示區域位于環形焊縫徑向內側部位,線速度小沒有足夠的摩擦熱,鋁/鋼界面無金屬間化合物產生。圖3b所示界面位于徑向靠外側處,線速度及摩擦熱相對中心區域較高,生成薄層化合物。圖3c所示界面位于徑向外邊緣處,線速度及摩擦熱輸入最大,生成了厚度約為2 μm的化合物層。試驗所選工藝參數下生成的金屬間化合物屬硬脆相[9],在其生成量較多的環形焊縫外邊緣處產生應力集中并阻礙鋁側金屬的塑性流動,對該位置附近孔洞缺陷的產生起到了促進作用。

圖3 不同界面區域化合物層形貌

通過對不同特征區域缺陷試樣觀察發現,孔洞多出現在鋁合金側的拉長晶區,形態近似呈三角形。在微孔形成的過程中,等軸細晶區的晶界長度更大,對微孔萌生的阻礙作用更強。拉長晶區晶粒大小不一,且變形晶粒的晶界沿金屬流線方向取向性分布,其對微孔、微裂紋形成的阻礙作用不及細晶區。根據孔洞的三角形態判斷,微孔、微裂紋是在三個晶粒交界處萌生,在熱力作用下形成晶界復熔三角形,并沿晶界擴展發生楔形開裂。

2.2 缺陷附近化合物及形成機理

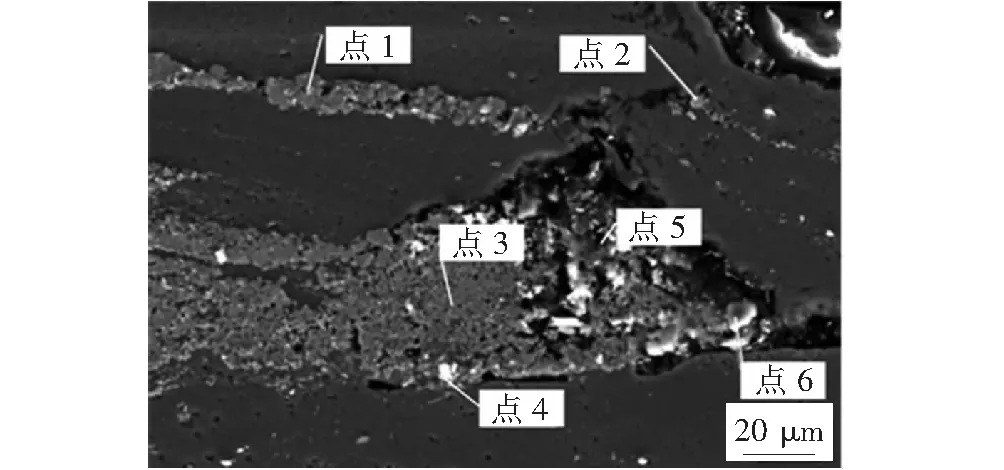

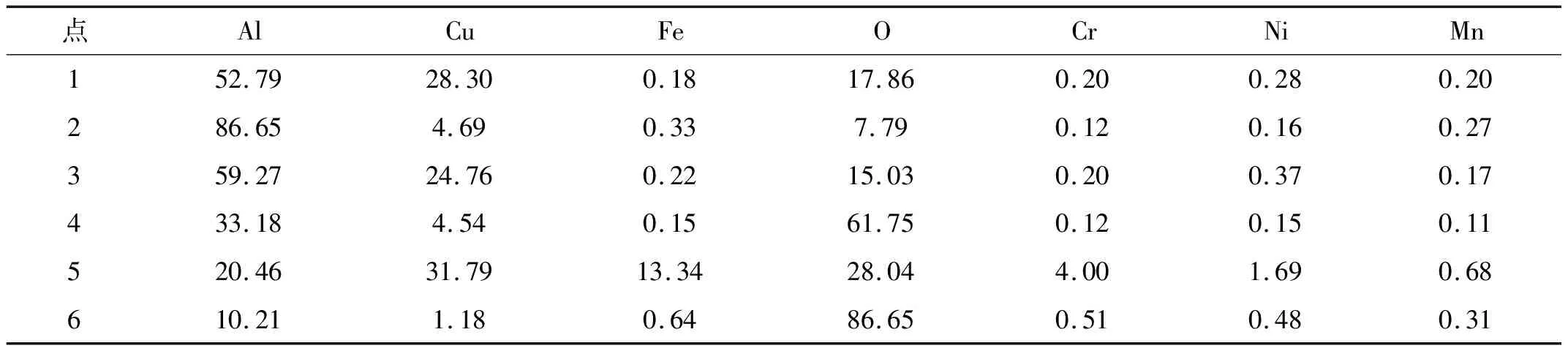

孔洞缺陷的產生會給接頭的使用性能帶來不利影響,為探究其形成機理,在缺陷位置進行掃描電子顯微鏡高倍數觀察,并對孔洞附近的顆粒物質及特征區域進行EDS能譜、面掃描分析。圖4為孔洞缺陷處EDS分析,分析結果見表2,缺陷附近元素分布較為復雜,不均勻地分布著Al,Fe,Cu,Cr等金屬元素及O等非金屬元素。由面掃描分析結果可知,孔洞缺陷附近條帶組織處發生了Cu,O元素的聚集,如圖5所示。

圖4 孔洞缺陷處EDS分析

圖5 鋁合金側化合物條帶面掃描分析

表2 缺陷附近元素分布(原子分數,%)

與2219鋁合金母材原始成分相比,孔洞附近的Cu元素含量明顯升高,點 1、點3、點5可達2%以上(原子分數)。推測在此處Cu元素發生偏聚并與基體發生反應形成了Al-Cu金屬間化合物。作為過剩相存在的Al-Cu金屬間化合物聚集分布產生局部應力集中,導致合金脆性增加。

在孔洞的中心區域(點5)存在13.34 %的Fe元素,可能是在摩擦剪切過程中破碎的不銹鋼屑與塑性的鋁側金屬混合攪拌造成的。Fe元素的摻入破壞了材料的連續性,會對接頭的性能產生不利影響。此外在孔洞附近還發生了O元素的聚集,最高可達86.65%(點6)。在電子顯微鏡下呈現亮白色的相O元素含量較高,推測其為氧化物夾雜。由于Al和Cu均與O有較強的親和力,在慣性摩擦焊接過程中由于產生的高溫增加了金屬的活潑性,極易發生氧化反應,生成CuO,Cu2O和Al2O3等多種氧化物,這些氧化物會阻礙材料的塑性流動,同時易在晶界處形成低熔共晶體,降低了接頭性能。O元素的偏聚還會帶來微裂紋、微孔的尖端高溫氧化效應,使材料抗缺陷擴展能力下降。O的來源有可能是焊前試件表面未清理干凈的水、油污等雜質,也有可能是機械打磨后殘留的Al2O3薄膜。

3 結論

(1)在摩擦焊熱力耦合作用下,在鋁合金側拉長晶區材料發生顯著塑性流動,形成深灰色條帶狀組織,孔洞缺陷多出現于條帶組織處。

(2)在環焊縫鋁合金側靠近外邊緣處觀察到未焊合孔洞缺陷。缺陷附近能譜、面掃描分析表明,Cu,O元素在孔洞周圍發生偏聚,生成的脆性金屬間化合物和氧化物會造成應力集中,阻礙金屬塑性流動,降低接頭力學性能。

(3)環焊縫徑向不同位置處由于熱輸入的差異生成了不同厚度的金屬間化合物層。外邊緣處界面形成了厚度約2 μm的Al-Fe金屬間化合物層,阻礙鋁側金屬的塑性流動。