疊層穿刺CF/Al復合材料準靜態拉伸力學行為與失效機制

沈高峰,王振軍,*,劉豐華,張映鋒,2,蔡長春,徐志鋒,余歡

1.南昌航空大學 航空制造工程學院,南昌 330063 2.西北工業大學 機電工程學院,西安 710072

連續碳纖維增強鋁基復合材料(CF/Al復合材料)具有比重低、比強度和比模量高及耐熱性能好等優勢,是滿足高超音速飛行器和航空發動機等先進武器對結構高耐熱性和輕量化要求的理想復合材料[1-2]。過去幾十年來,研究者在CF/Al復合材料的制備方法、界面反應、界面結構及力學性能與失效機制方面進行了大量實驗研究并取得了豐富的成果[3-5],有力地促進了CF/Al復合材料的發展。然而連續纖維增強鋁基復合材料的宏觀力學性能不僅取決于基體合金與纖維的性能,而且與纖維的體積分數、分布形態和界面性質息息相關,為此近年來有關連續纖維增強鋁基復合材料微細觀結構與宏觀性能關系的研究逐漸增多。Tang等[6]建立了單向硼纖維/鋁基復合材料的代表性單胞模型,采用細觀力學有限元法分析了纖維含量及分布形態對橫向拉伸力學行為的影響。針對單向碳纖維/鋁基復合材料,Wang等[7]根據纖維分布形態建立了基于內聚力界面模型的單胞有限元模型,計算分析了其橫向承載變形過程中的微觀損傷演化與失效行為,并探討了組元性能、界面結合性能及纖維含量對宏觀力學性能的影響規律。Xu和Lu[8]構建了考慮界面的單向SiC纖維/鋁基復合材料的細觀力學單胞模型,分析了基體塑性損傷與界面脫粘之間的相互作用及基體和界面性能對失效模式和宏觀力學性能的影響。以上研究為單向纖維增強鋁基復合材料的組分設計與高性能制備提供了理論指導。

一般來說,單向纖維增強鋁基復合材料具有極高的軸向力學性能,然而其偏軸性能普遍較差,給其實際應用帶來很大困難[9]。近年來,研究者在連續纖維織物增強鋁基復合材料方面進行了探索并取得了較大研究進展。Qi等[10-11]采用真空吸滲擠壓工藝制備了二維正交鋪層CF/Al復合材料,測試分析了其面內和面外力學性能與失效模式,結果表明鋪層面內0°/90°方向的抗拉強度約為254 MPa,且具有良好的面外壓縮強度。Hufenbach等[12]通過氣壓輔助浸滲技術實現了鍍鎳碳纖維布疊層增強鋁基復合材料的精密成形,制備的復合材料中鍍鎳碳纖維分布均勻且織物結構保持良好。Yang等[13]采用等離子燒結法制備了鍍銅碳纖維布增強ZL205鋁基復合材料,其抗彎強度和斷裂能均顯著高于鋁合金。Zhang等[14-15]通過電磁輔助浸滲法和半固態鑄軋法制備了平紋碳布增強鋁基復合材料,兩種工藝制備的復合材料彎曲強度分別達到了212 MPa和317 MPa,并發現基體合金裂紋擴展和碳布分層是造成其彎曲失效的主要原因。作者課題組近年來先后開發了一系列3D織物結構增強的鋁基復合材料,并通過實驗開展了其組織性能與失效機制的探索研究[16-17]。綜上,國內外文獻報道主要集中在纖維織物增強鋁基復合材料制備方法與組織性能的實驗研究方面,然而由于這類鋁基復合材料具有復雜的多相和多層級結構特征[18],僅憑實驗手段難以掌握其內部組元結構的損傷與失效行為機制。近年來,基于細觀力學有限元法的多尺度計算方法已被成功用于纖維織物增強樹脂基復合材料力學行為預測和失效機制的分析。如劉鵬等[19]通過建立三軸編織樹脂基復合材料的單胞有限元模型研究了組元材料損傷演化與破壞行為,探討了纖維束波動對復合材料壓縮性能的影響規律。Liu等[20]基于三維四向編織樹脂基復合材料的有限元模擬結果,采用力學性能替代模型較好地預測了復合材料彈性力學性能,并分析了纖維束編織角度、截面尺寸和纖維體積分數的影響。然而,目前有關纖維織物增強鋁基復合材料宏細觀變形力學行為數值模擬的研究則較為少見[21],有必要開展其承載變形過程中損傷演化、斷裂力學行為與失效機制的研究。

針對一種新型的疊層穿刺碳纖維織物增強鋁基復合材料(疊層穿刺CF/Al復合材料),本文采用細觀力學數值模擬與實驗結合的方法研究其室溫經向拉伸變形損傷與斷裂力學行為。首先,根據織物結構和紗線截面特征建立復合材料細觀尺度單胞模型;其次,采用微觀尺度單胞有限元法計算紗線的彈性常數與強度性能參數,建立復合材料細觀尺度單胞有限元模型;在此基礎上研究復合材料經向拉伸變形過程中基體損傷與失效、經/緯紗和穿刺紗斷裂行為及其交互作用,并分析其對宏觀力學響應的影響;最后,結合拉伸斷口形貌探討復合材料的宏細觀損傷與失效機制,以期為疊層穿刺碳纖維織物增強鋁基復合材料的設計與高性能制備提供必要的理論依據。

1 實驗材料與方法

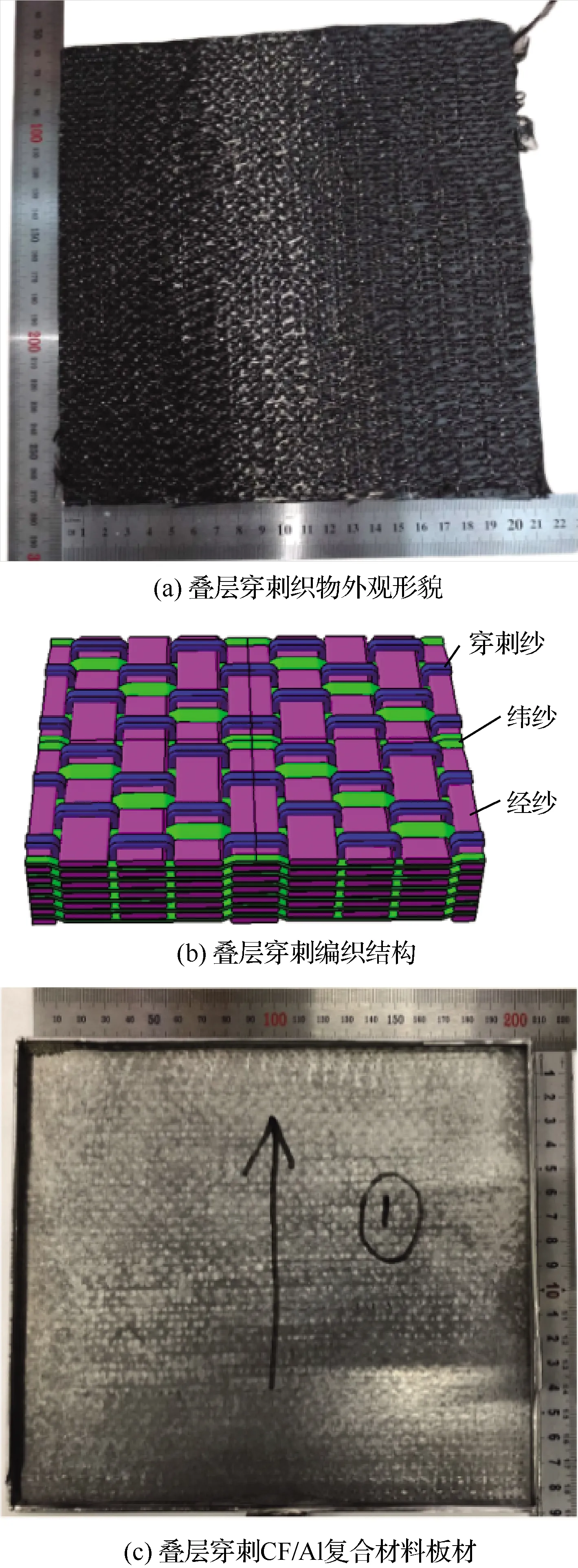

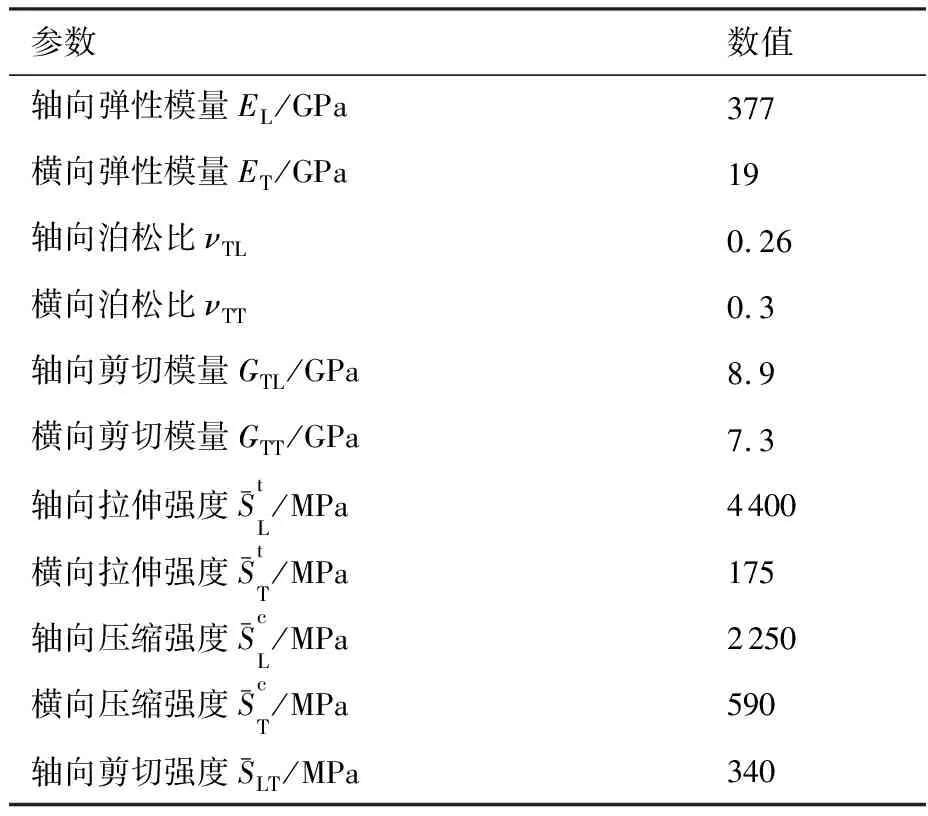

采用中科院寧波材料技術與工程研究所生產的高模碳纖維M40J為增強相制備疊層穿刺織物,其基本性能參數如表1所示。首先將碳纖維通過正交編織法制備成三上一下編織結構的斜紋碳布,然后將斜紋碳布沿厚度方向(法向)進行疊層,最后通過碳纖維將疊層碳布進行法向穿刺縫合,從而獲得疊層穿刺三維織物。疊層穿刺織物的具體結構參數如表2所示,該織物的實際外觀形貌和三維編織結構分別如圖1(a)和圖1(b)所示。

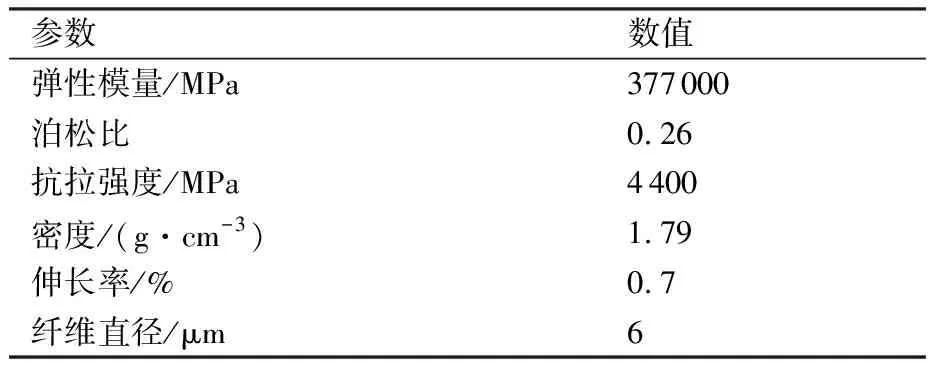

表1 高模碳纖維M40J基本參數

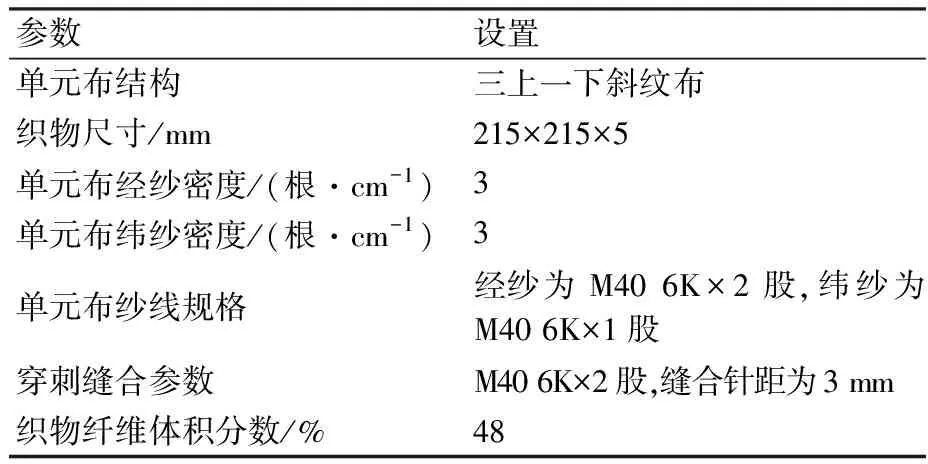

表2 疊層穿刺織物結構參數

圖1 疊層穿刺織物和疊層穿刺CF/Al復合材料

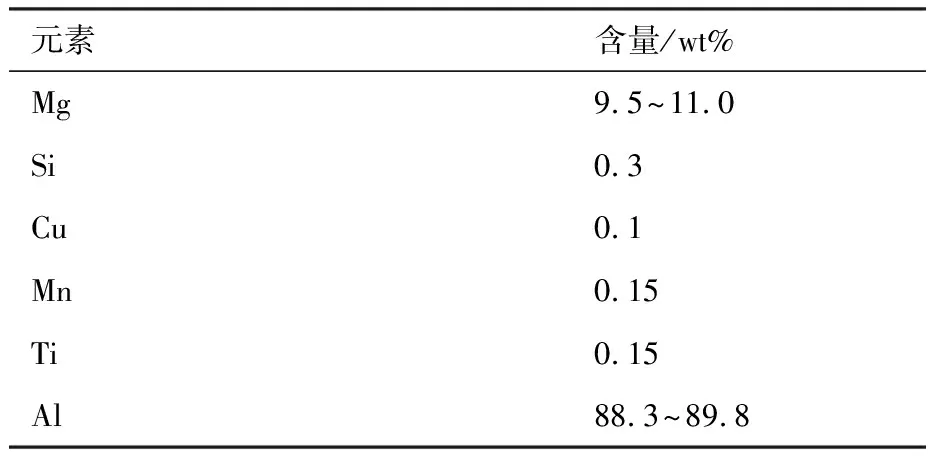

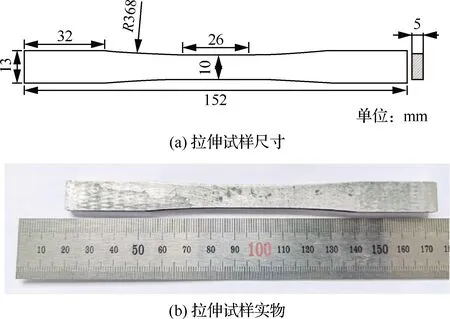

以中國航發北京航空材料研究院提供的鑄造鋁合金ZL301作為基體合金(合金成分見表3),采用真空輔助壓力浸滲法制備疊層穿刺CF/Al復合材料,其工藝原理及流程見文獻[22],制備出的鋁基復合材料板材如圖1(c)所示。根據美國材料與實驗學會標準ASTM D3552-96《纖維增強金屬基復合材料拉伸性能標準試驗方法》設計拉伸試樣,試樣尺寸如圖2(a)所示。利用電火花線切割機在鋁基復合材料板材上沿經紗方向(圖1(c)箭頭方向)加工獲得拉伸試樣,如圖2(b)所示。在試樣夾持端的表面粘貼厚度為0.5 mm的純鋁板作為加強片,避免試樣夾持端在拉伸實驗過程中的非正常斷裂。采用Instron5569型實驗機進行準靜態單向拉伸實驗,拉伸速率為0.5 mm/min。采用光學顯微鏡觀察復合材料內部紗線分布結構和紗線截面幾何特征。利用Quanta2000型掃描電鏡(SEM)觀察分析復合材料的顯微組織和拉伸斷口形貌。

表3 鋁合金ZL301的化學成分

圖2 疊層穿刺CF/Al復合材料拉伸試樣

2 細觀力學有限元模型

2.1 代表性體積單胞模型

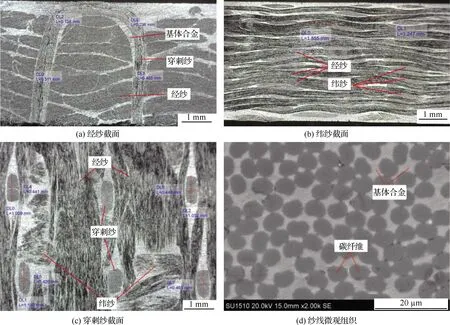

三維織物增強復合材料的力學性能不僅取決于其組分材料的性能,還取決于復合材料的增強體結構。為建立合理的復合材料細觀尺度單胞模型,應盡可能準確地反映復合材料內部紗線的真實結構。圖3(a)、圖3(b)和圖3(c)分別給出了疊層穿刺CF/Al復合材料中經紗、緯紗和穿刺紗的紗線截面形態光學顯微鏡觀察結果。考慮到復合材料制備后內部紗線因相互擠壓作用而具有不均勻截面形狀和尺寸,在不失一般性的情況下對3類 紗線截面形狀進行簡化處理:采用兩種跑道形狀分別建立經紗和穿刺紗的截面模型;采用雙面透鏡形狀建立緯紗的截面模型;通過定量金相法測量3類紗線的截面輪廓,并將測量結果進行平均化處理,從而確定各類紗線的截面形狀尺寸。

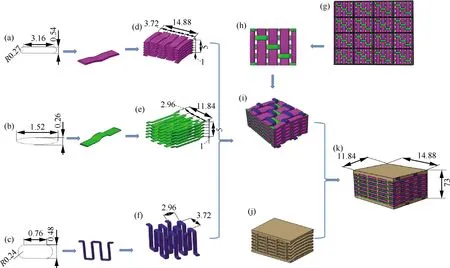

圖4給出了疊層穿刺CF/Al復合材料細觀結構模型的建模過程。構成疊層穿刺織物的單元布為三上一下編織形式的正交斜紋機織碳布(圖4(g)),故選取其一個完整的周期性結構單元(圖4(h))確定細觀尺度代表性體積單胞(Representative Volume Element,RVE)的面內尺寸。根據圖3中測得的3類紗線截面的平均尺寸分別確立其截面形狀(圖4(a)、圖4(b)和圖4(c)),結合表2中單元布經密、緯密及縫合參數分別確定經紗、緯紗和穿刺紗的排布間距(圖4(d)、圖4(e)和圖4(f)),最后將建立的3類紗線模型(圖4(i))與基體模型(圖4(j))組裝后獲得疊層穿刺CF/Al復合材料的細觀結構模型(圖4(k))。

圖3 疊層穿刺CF/Al復合材料紗線顯微結構

圖4 疊層穿刺CF/Al復合材料細觀結構幾何模型

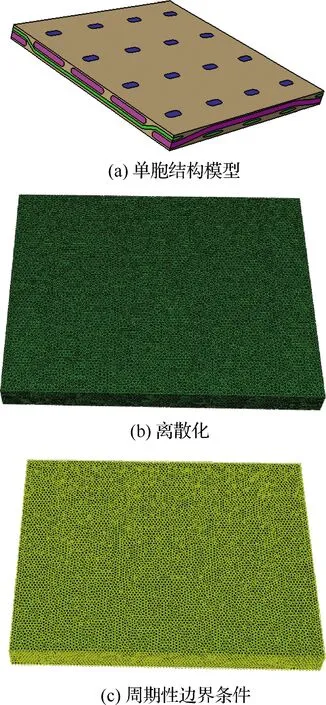

根據疊層穿刺織物在厚度方向的周期性特征,在疊層穿刺CF/Al復合材料細觀結構模型中截取其厚度方向的一個最小周期性單元建立復合材料的細觀尺度單胞結構模型,如圖5(a)所示。在經向拉伸載荷作用下,復合材料內部紗線有提緊伸直的趨勢進而與基體之間產生相互擠壓作用,因此紗線與基體合金之間的接觸區(即界面)主要處于壓應力狀態而不易失效,故假定復合材料細觀尺度單胞模型中的紗線和基體之間的界面為理想接觸狀態。考慮到紗線相互交織區域的基體合金形狀復雜且尺寸極其微小,采用四面體單元(C3D4)對該單胞模型進行離散化處理以獲得較高的網格質量,離散化共計產生518 152個單元,其中包括236 002個紗線單元和282 150個基體單元,如圖5(b)所示。

圖5 疊層穿刺CF/Al復合材料代表性體積單胞模型

2.2 邊界條件與均勻化方法

基于周期性結構的均勻化理論,需在細觀尺度代表性單胞的邊界上施加周期性邊界條件以滿足相鄰單胞邊界上的應力連續和位移協調關系[23]。2.1節采用四面體單元進行單胞模型的離散化,這使單胞上一對平行表面上的網格節點不能保持嚴格的坐標對應關系,從而難以施加傳統的周期性邊界條件。為此采用張超等[24]提出的一種改進的周期性邊界條件,并通過Python語言預編子程序實現了該周期性邊界條件的施加,如圖5(c)所示。

為根據細觀力學有限元模擬結果計算復合材料的宏觀應力-應變關系曲線,在每個載荷步的單胞有限元模擬結果后處理中采用體積平均法計算獲得平均應力和平均應變:

(1)

(2)

2.3 組元材料模型

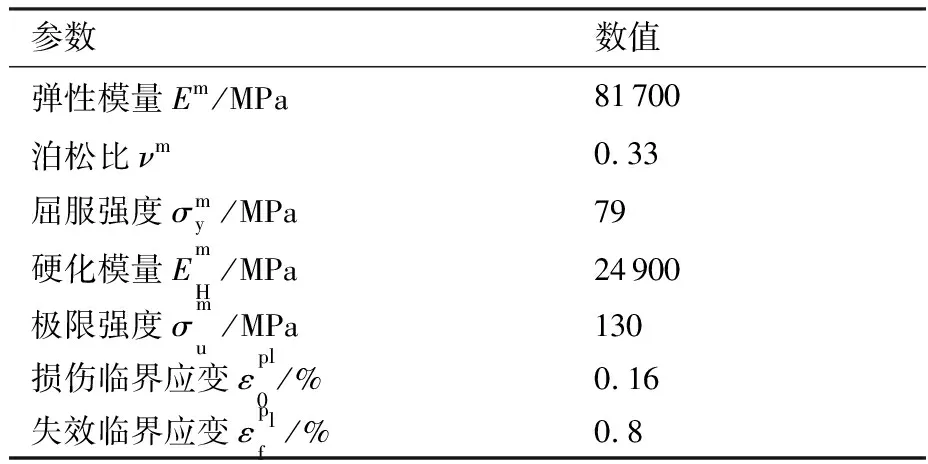

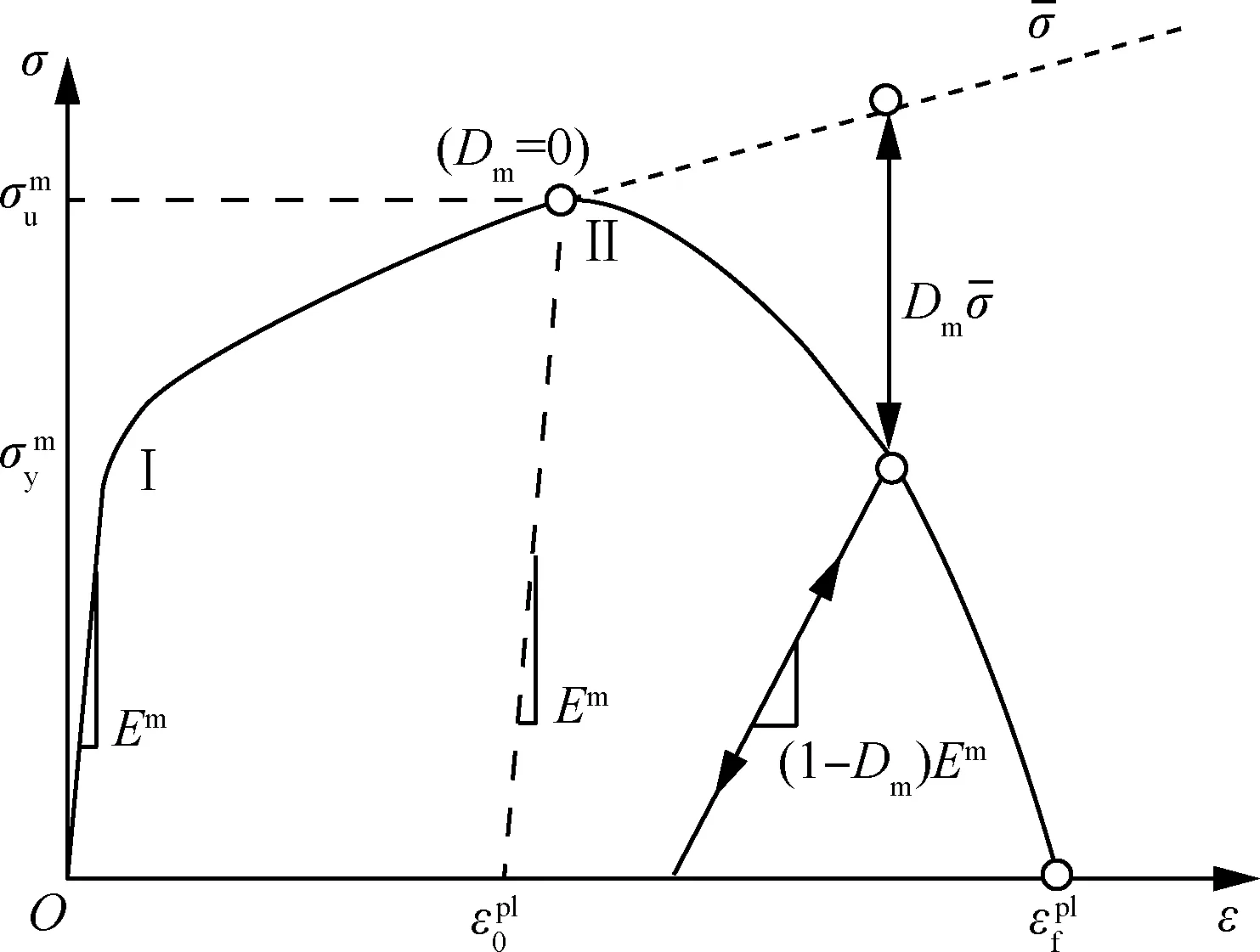

將復合材料中的基體合金視為各向同性的彈塑性材料。前期的實驗和理論研究表明[25]由于增強纖維對基體合金凝固組織的影響,其顯微硬度約為相同工藝參數制備的ZL301鋁合金的1.37倍,可按此硬度比例并基于ZL301鋁合金彈塑性性能參數估算復合材料基體合金的力學性能,在此不再贅述,而是直接采用文獻[7]給出的基體合金力學性能數據,如表4[7]所示。其中基體合金失效時的臨界應變為0.8%,原因在于真空壓力浸滲制備后的隨爐冷卻過程中,較低的冷卻速率使鋁合金組織粗大而表現出較低的斷裂延伸率。

表4 基體合金的彈性與塑性力學性能參數[7]

圖6 延性損傷模型示意圖

(3)

采用材料剛度降解法處理基體合金發生損傷后的力學行為

(4)

式中:[σi]為應力分量矩陣;[εj]為應變分量矩陣;[Cij]σ為正應力剛度矩陣;[Cij]τ為剪切應力剛度矩陣;Gm為基體合金的剪切模量,Gm=Em/2(1+νm)。

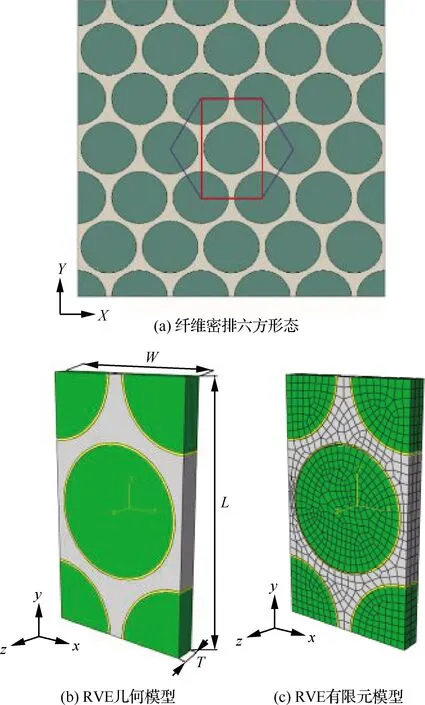

從疊層穿刺CF/Al復合材料的紗線內部微觀組織(圖3(d))可看出纖維較為均勻地分布在基體合金中,而且二者之間界面結合良好。采用定量金相分析軟件Image-Pro Plus對紗線SEM照片內的纖維進行識別并計算得到纖維面積之和,將其除以該圖像總面積得到紗線內的纖維體積分數(Vf=68%)。紗線可看作纖維和基體合金組成的單向CF/Al復合材料,通過建立其微觀尺度RVE計算橫觀各向同性力學性能。

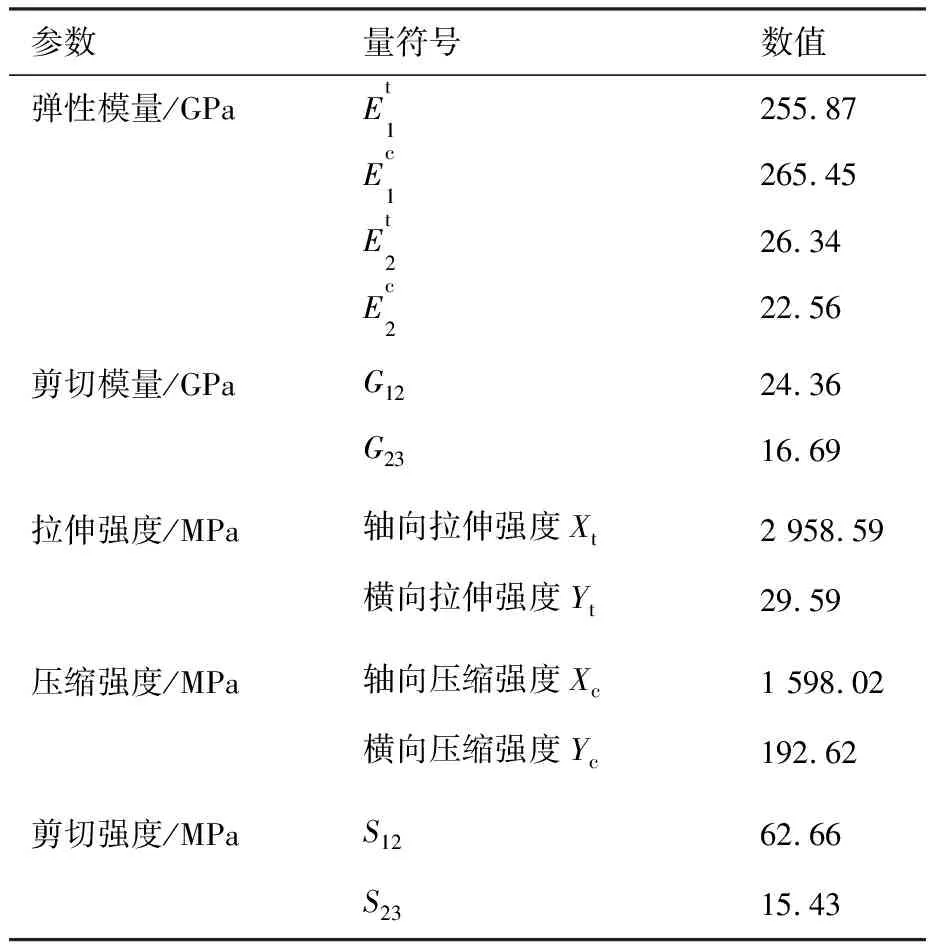

圖7為Vf=68%的單向CF/Al復合材料微觀尺度RVE模型,纖維排布設置為密排六方形式(圖7(a)),以便最大限度地反映單向復合材料的橫觀各向同性力學特性。根據纖維體積分數(68%)和纖維直徑(6 μm)計算獲得纖維密排六方條件下RVE模型的面內尺寸:長度(Y方向)L=12.0 μm、寬度(X方向)W=6.9 μm,如圖7(b)所示。在建立微觀尺度RVE有限元模型(如圖7(c)所示)時,將纖維視為橫觀各向同性材料并采用最大應力強度準則判斷其失效狀態。纖維失效前發生線彈性變形行為,采用剛度折減法處理纖維失效后的力學行為。微觀尺度RVE有限元模型采用的纖維材料力學性能參數如表5[26-27]所示。

圖7 紗線(單向CF/Al復合材料)的微觀尺度RVE模型

表5 RVE有限元模型中纖維的彈性常數和強度參數[26-27]

(5)

式中:tn、ts和tt分別為界面的法向和兩個面內剪應力分量。

根據內聚力模型的雙線性牽引力-位移法則,損傷發生后界面剛度隨界面分離位移增大而線性衰減,通過引入單調遞增的界面損傷因子表征界面剛度衰減行為[8,28]:

(6)

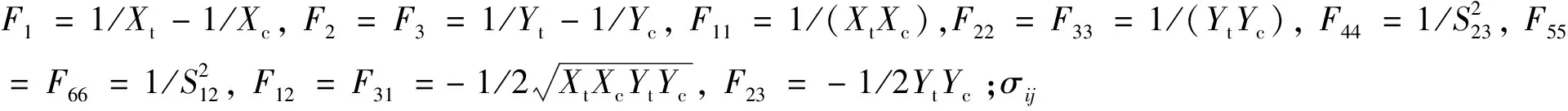

根據圖8計算得到的紗線彈性常數與強度性能參數如表6所示。在經向拉伸載荷作用下,復合材料內的經紗主要承受軸向拉應力,而緯紗和穿刺紗則受橫向拉伸載荷作用,因此主要對紗線橫向和軸向拉伸性能的有限元分析結果進行驗證分析。將紗線視為纖維體積分數為68%的單向復合材料,根據基體合金和纖維力學性能參數(表4和表5),采用Chamis理論模型[29]對紗線軸向和橫向拉伸彈性模量的預測結果分別為282.50 GPa和26.73 GPa。采用混合法模型和橋聯模型[30]對紗線軸向和橫向拉伸強度的預測結果分別為3 033.60 MPa和91.88 MPa。對比表6可看出RVE有限元計算得到的紗線軸向力學性能與細觀力學公式的預測結果較為接近,而橫向拉伸強度則遠低于細觀力學公式的預測值。這是由于實際的紗線中纖維與基體之間為不完美界面結合,界面脫粘是導致復合材料橫向拉伸開裂失效的主要機制[31],而細觀力學理論公式未能考慮界面損傷與破壞對紗線宏觀力學性能的影響。

圖8 RVE有限元計算獲得的紗線(單向CF/Al復合材料)力學行為曲線

從表6中還可看出紗線的軸向拉伸和壓縮模量遠高于其橫向拉伸和壓縮模量,同時其軸向拉伸和壓縮極限強度也顯著高于其橫向承載時的極限強度,這說明紗線具有顯著的橫觀各向同性力學特性。因此,在疊層穿刺CF/Al復合材料的細觀力學單胞有限元模型中,應將紗線作為橫觀各向同性材料。根據表6中紗線的彈性常數與強度性能參數,采用Tsai-Wu應力準則[32]作為紗線的失效判據:

表6 紗線彈性常數與極限強度的RVE有限元計算結果

(7)

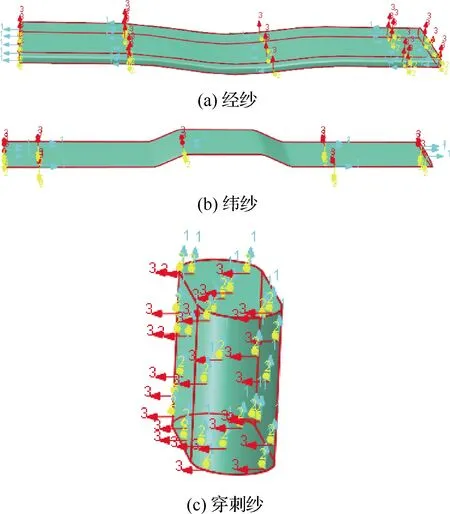

考慮到疊層穿刺CF/Al復合材料中紗線是橫觀各向同性材料,在細觀力學有限元建模時需根據紗線走向定義其局部坐標系。在設定材料主軸方向時,采用離散法選取經紗、緯紗的曲線走向為材料主軸方向,如圖9(a)和圖9(b)所示;穿刺紗直接選取其長度方向為材料主軸方向,如圖9(c)所示。

圖9 細觀RVE模型中各類紗線的材料坐標軸

3 結果與分析

3.1 宏觀應力-應變行為

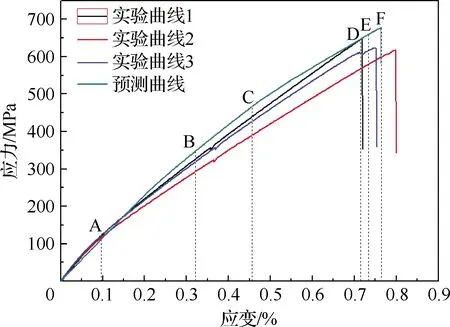

采用第2節建立的疊層穿刺CF/Al復合材料細觀力學有限元模型計算預測復合材料經向準靜態拉伸工程應力-應變曲線,并將其與復合材料拉伸實驗曲線進行對比,結果如圖10所示。可看出在拉伸應變量小于0.1%(圖10中預測曲線的A點之前)的初始變形階段拉伸應力隨應變增加而線性增長,預測得到的應力-應變曲線與實驗曲線基本吻合。在此后的變形過程中,拉伸應力隨應變增加而增長的速率有所下降,復合材料表現出較為顯著的非線性力學響應特性。值得注意的是相同應變量下拉伸應力的預測值均高于實驗值,原因可能是建立的細觀力學有限元模型未考慮疊層穿刺CF/Al復合材料中制備缺陷和熱殘余應力對其宏觀力學性能的影響[22]。同時,在疊層穿刺織物織造過程中,法向穿刺紗對疊層后各層單元布中經向和緯向紗線的結構完整性具有破壞作用,而且這種破壞作用具有一定的隨機性[16],從而使疊層穿刺CF/Al復合材料的拉伸實驗曲線表現出不一致的現象。

圖10 疊層穿刺CF/Al復合材料拉伸應力-應變曲線的計算與實驗結果

疊層穿刺CF/Al復合材料經向準靜態拉伸力學性能參數的實驗測試結果和建立的細觀力學有限元模型計算預測結果對比見表7,其中計算拉伸彈性模量時取應變ε=0.1%(圖10中A點)。可看出細觀力學有限元法計算得到的拉伸極限強度為677.83 MPa,略高于拉伸實驗結果的平均值(630.14 MPa)。原因在于細觀力學模型未考慮復合材料中存在的制備缺陷、熱殘余應力和織物結構中穿刺紗對經、緯紗的破壞作用。此外,實際拉伸變形過程中,高強度紗線可能隨基體合金的塑性變形而發生微動調整[33]。相比于復合材料拉伸力學性能的實驗平均值,細觀力學有限元模型對復合材料拉伸彈性模量、極限強度和斷裂應變的相對計算誤差均在10%以內,基本可滿足工程計算需求。

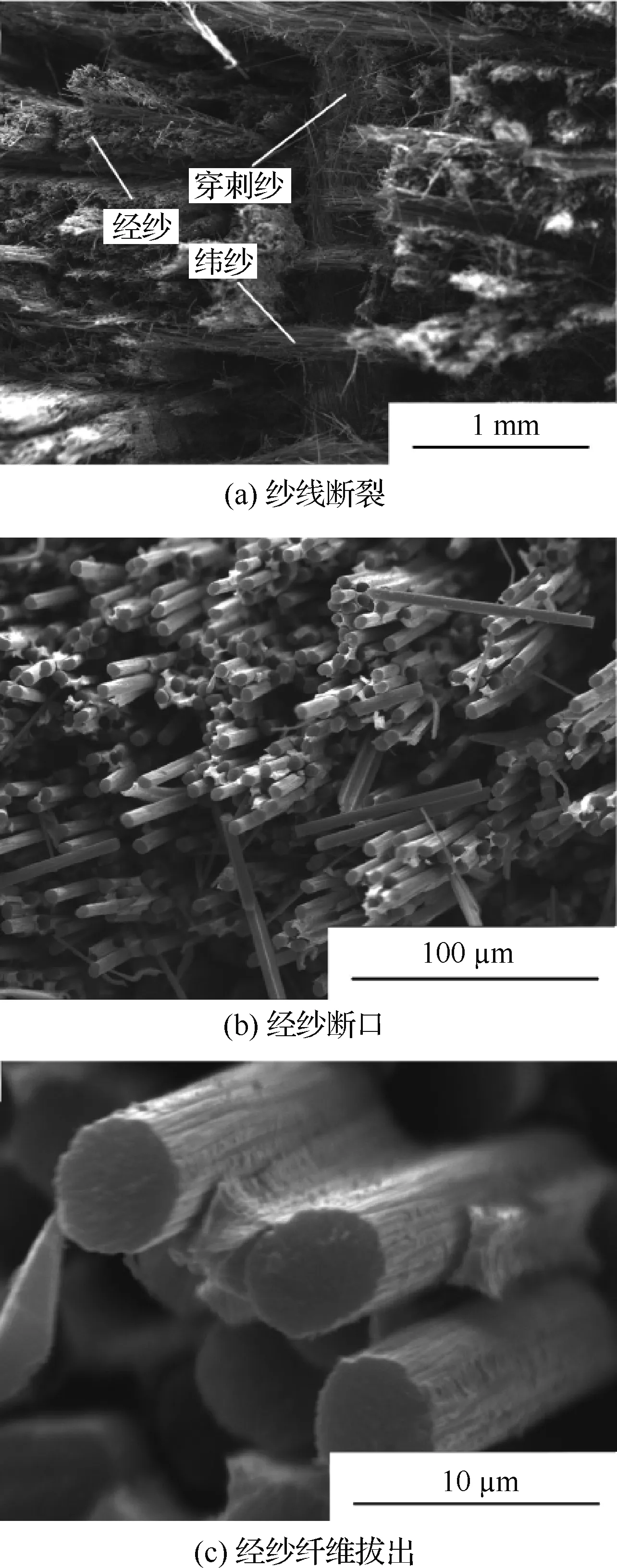

表7 疊層穿刺CF/Al復合材料拉伸力學性能計算與實驗結果

3.2 細觀損傷與失效過程

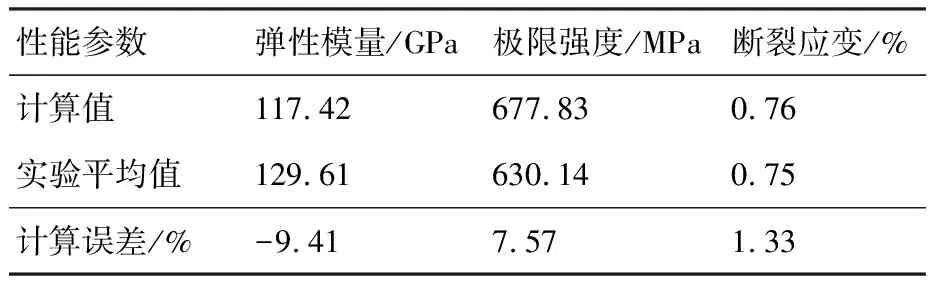

圖11為經向拉伸載荷作用下復合材料內部各個組元結構的損傷萌生、演化與失效過程的數值模擬結果,其中DUCTCRT為表征復合材料中基體合金損傷程度的損傷演化因子,FV1為表征復合材料中紗線單元失效狀態的場變量。在拉伸初始階段,當拉伸應變量為0.10%(圖10中A點)時基體合金開始發生損傷,其損傷位置位于經緯紗交疊處的空隙內(如圖11(a)所示),這是因為此處的基體合金在高強度經緯紗線共同擠壓作用下易發生應力集中,故其最先發生損傷。當拉伸應變增加到0.32%(圖10中的B點時)復合材料中緯紗開始局部失效,經向拉伸載荷下緯紗基本處于橫向承載狀態,根據2.3節計算結果可知紗線的橫向拉伸和壓縮力學性能較差(如表6所示),因此在橫向載荷應力作用下緯紗易發生橫向開裂而較早出現局部失效(如圖11(b)所示)。

圖11 疊層穿刺CF/Al復合材料經向準靜態拉伸損傷演化及其失效過程

當拉伸應變增加到0.46%(圖10中的C點)時,主要受橫向載荷應力作用的穿刺紗也開始出現局部的失效現象(如圖11(c)所示)。值得注意的是緯紗失效發生在穿刺紗失效之前,這是因為緯紗與經紗在單元布中相互交織而處于局部彎曲狀態。此外緯紗橫截面為兩端邊緣較為尖銳的雙透鏡形狀,在橫向載荷作用下比跑道狀截面的穿刺紗更易于產生應力集中而過早發生開裂與破壞。

當拉伸應變增加到0.72%(圖10中的D點)時,部分經紗才開始出現局部失效(如圖11(d)所示),經紗的局部失效并不會直接導致其發生軸向斷裂而整體失效。隨拉伸載荷增大,經紗會隨基體合金塑性變形而微動偏轉,同時其內部纖維存在沿拉伸載荷方向進行調整和拉直的過程,故經紗在發生局部失效后仍能繼續承受一定的拉伸載荷。

隨著經向拉伸載荷的繼續增大,基體合金在拉伸應變達到0.74%(圖10中的E點)時開始失效(如圖11(e)所示),基體合金局部失效位置與其初始損傷的位置對應。原因在于經緯紗交織空隙處的基體合金較為薄弱,變形過程中其損傷演化和擴展的空間極為有限[34]。在此之后當拉伸應變達到0.76%時,復合材料內部的經紗、緯紗和穿刺紗出現了大面積的整體失效現象(如圖11(f)所示),與此對應,宏觀拉伸應力-應變曲線開始出現急劇下降(圖10中的F點),表明復合材料已在總體上失去承受拉伸載荷的能力。

在疊層穿刺CF/Al復合材料經向拉伸變形過程中,拉伸載荷方向與經紗的排布方向一致而垂直于緯紗和穿刺紗方向。受橫向載荷作用的緯紗和穿刺紗在拉伸變形早期就因發生橫向開裂而失去承載能力。處于軸向拉應力狀態的經紗不易發生斷裂而起到了主要承載作用,在基體合金損傷累積、緯紗和穿刺紗先后開裂的交互作用下,變形后期經紗的軸向斷裂是引起復合材料最終發生整體失效的主要機制。

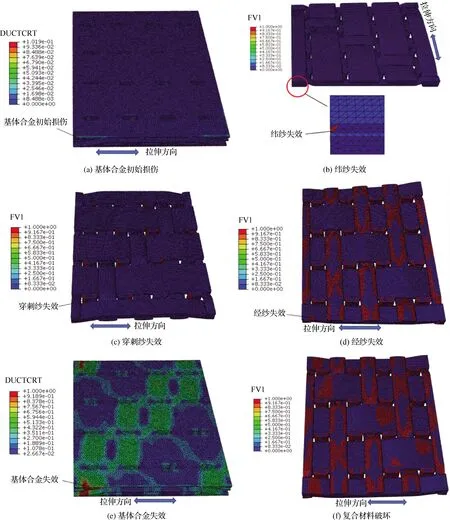

圖12為疊層穿刺CF/Al復合材料經向拉伸試樣的斷口形貌照片。由圖12(a)可看出紗線失效位置主要在經紗與緯紗相互搭接處附近,其中經紗沿著軸向發生整體斷裂且斷口相對平整,表現出一定程度的脆性斷裂特征;大多數緯紗則主要發生橫向開裂現象,而在紗線交織搭接處附近的穿刺紗也主要表現為橫向開裂特征,這是紗線橫向承載能力較差而發生橫向破壞的結果。經紗

圖12 疊層穿刺CF/Al復合材料經向拉伸斷口形貌

發生軸向拉伸斷裂時,其內部纖維附近的基體合金性能較好而界面性能較差,導致經紗斷口中存在較顯著的纖維拔出現象,如圖12(b)所示。由圖12(c)可看出,經紗中部分拔出的纖維周圍仍附帶殘留的基體合金,這可能是紗線內部基體合金與纖維界面結合強度不均勻導致的結果。同時可看到拔出纖維的橫斷面平整,纖維拔出方向一致性較好且基本保持與經向拉伸方向一致,未見明顯的剪切破壞特征。這表明經向拉伸載荷作用下復合材料的最終失效原因是經紗中的纖維拔出和基體斷裂所致的經紗軸向斷裂,這與細觀力學數值模擬分析結果基本一致。

4 結 論

1)根據疊層穿刺CF/Al復合材料織物結構和實際紗線截面形態構建了其細觀結構模型,在單胞有限元法計算獲取紗線性能參數基礎上構建了復合材料細觀力學有限元模型,經向拉伸應力-應變均勻化計算結果與實驗曲線基本相符。

2)復合材料經向拉伸彈性模量、極限強度和斷裂應變的預測誤差均在10%以內,由于細觀力學模型未考慮制備缺陷、熱殘余應力及穿刺紗對經紗和緯紗結構的破壞作用,拉伸極限強度的計算值略高于實驗值。

3)經向拉伸載荷作用下,復合材料內部先后發生基體合金的局部損傷及緯紗和穿刺紗的橫向開裂,其交互作用會誘發后期的經紗軸向斷裂和基體合金失效,從而導致宏觀應力-應變曲線急劇下降。

4)復合材料經向拉伸斷口表現出經紗軸向斷裂、緯紗和穿刺紗橫向開裂共存的特征,纖維拔出和基體合金斷裂所致經紗軸向斷裂是引起復合材料經向拉伸失效的主要機制。