大型鋁電解槽槽殼結構變形與槽壽命關系及校正措施論述

李偉波 ,楊幸雨

(1.廣元中孚高精鋁材有限公司,四川 廣元 628017;2.貴陽鋁鎂設計研究院有限公司,貴州 貴陽 550081)

電解槽本體結構主要由下部槽殼、上部大梁結構及母線組成,槽本體結構與電解槽生產管理全周期(PLM)、工程投資及生產成本有著密切的聯系。槽殼的設計原則是正常工藝生產條件下,保證結構的可靠性和滿足變形等各項使用要求[1]。鋁電解槽在連續生產一定時間后可能出現槽殼向外鼓出變形,搖籃架開焊斷裂以及電解槽出鋁和煙道兩端上翹等變形現象,并給電解槽指標帶來不利影響,并且這種狀況會直接或間接的影響到電解槽槽壽命。

1 現階段鋁電解槽殼分類特點及其槽殼變形原因淺談

1.1 鋁電解槽殼本體結構簡述

現階段的鋁電解槽的槽殼分類及其特點如表1所示[2-5]:

表1 鋁電解槽槽殼分類及其特點表

1.2 槽殼變形原因分析

電解槽槽殼一方面承載了整個電解槽槽殼以及上部大梁等鋼結構的總重;另一方面也作為盛內襯的空腔,其結構還要能夠保證其在使用合理的理化指標范圍內的內襯材料可以承受在高溫下產生的熱及化學應力兩種應力能處在許用范圍以內的作用。電解槽自身殼體的變形是一個長期累積的過程,全槽生產產品生命管理周期(PLM)越長,槽殼四周上沿板及大面長側板的變形量就會越積越大,所以在此結果上剖析電解槽在不同生產運行工藝參數周期及不同數據采集關鍵結構點發生槽殼變形的原因至關重要[6-8]。

(1)之前部分400 kA 系列電解槽,早期根據成本以及生產需求,電解槽長側板上開的每個鋼窗口溫度相差較大,又因為廠房通風原因及沒有圍帶將槽殼本體箍住保證其結構不破壞,所以由內里位置溫度差異產生的應力會引起電解槽長側板沿大面方向的起拱變形,導致其應力釋放放大化后,外沿板會出現鋼板撕裂或者焊縫撕開的情況。

(2)在前期焙燒啟動時,可能因為陰極炭塊的熱膨脹、槽底內襯與槽側部內襯的材料性質的不同,頂部槽殼受到的膨脹力及應力較底部受到的力大,就會出現槽殼中段出現簡支梁式的上拱變形現象,但后期可根據控制生產工藝條件及其本身參數穩定后,變形會呈現有所回復減小的情況。

(3)電解槽啟動初期,金屬鈉的電解析出(Na++e-=Na)及其置換反應(Al +3NaF=3Na +AlF3),會向炭素內襯的快速滲透,使其內襯劇烈膨脹,容易導致炭素裂縫發展和層離。根據時間的積累,會導致槽殼變形。

圖1 槽沿板變形情況示意

(4)電解槽若因外部停電限電情況下會進行停槽處理,在停槽后的一段時間內,槽殼及其內部內襯材料溫降不同,會導致靠近操作面區域降溫后變形較大。

1.3 增加電解槽使用周期的槽殼結構建議

較原有的無圍帶以及豎形圍帶方案,設計時應考慮一種新式的槽殼及搖籃架結構,一方面能更好的吸收調節啟動及生產時槽內襯所帶來的熱膨脹力以及熱應力,另一方面能從搖籃架的結構上傳遞一部分的應力去釋放,減少槽殼變形的可能性。

2 陰極炭塊應力仿真及結構優化

2.1 陰極炭塊應力仿真

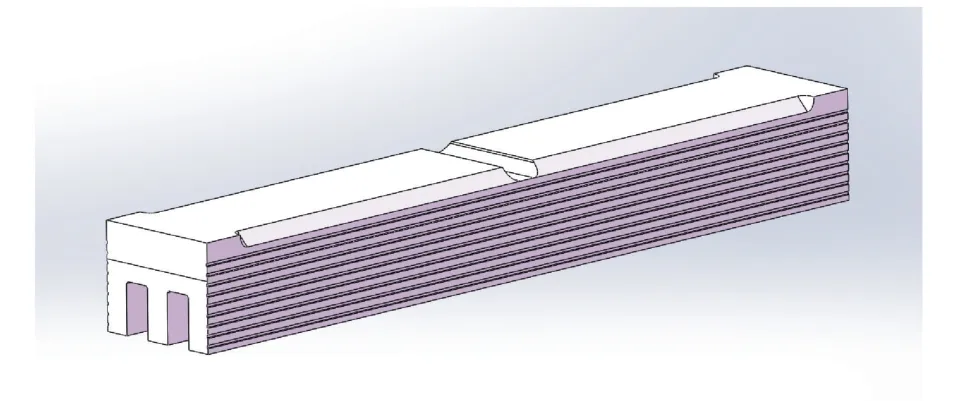

為更準確的提取出陰極炭塊性能參數,對某廠現階段內襯方案下使用的異型陰極炭塊進行三維建模,建模結果如圖2 所示。

圖2 異型陰極炭塊三維模型圖

在原有方案基礎上,為增加炭塊整體結構穩定性,設計改進方案,主要將炭塊高度增加,取消側部倒角及炭塊頂部中間的凹槽特征,改變燕尾槽相關寬、高度。完成三維建模后的炭塊如圖3 所示。

圖3 平底陰極炭塊三維模型圖

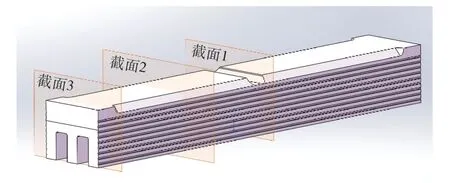

為更好提取兩種方案的截面數據對比,在3 820 mm 的炭塊中間設置導流槽的中點面為截面1,在端部往內100 mm 距離設置截面3,在截面1、3 之間二等分距位置設置截面2,具體位置如圖4 所示。

圖4 截面示意圖

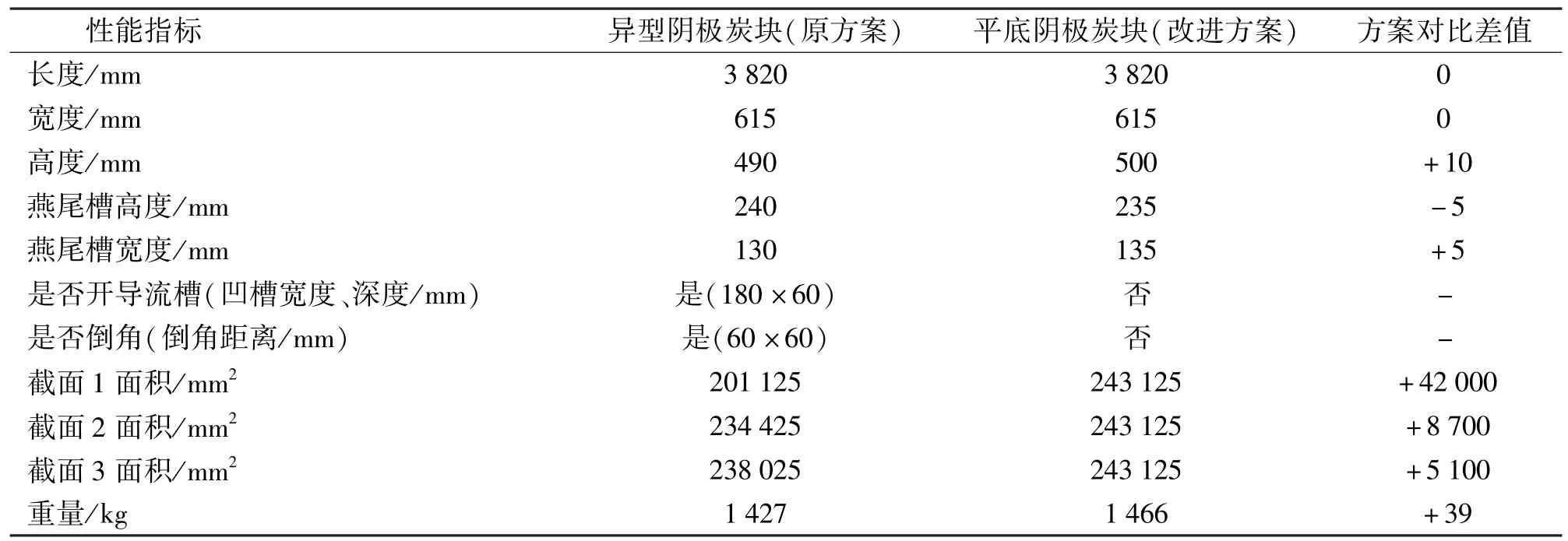

兩種方案下的陰極炭塊性能指標對比表如下:

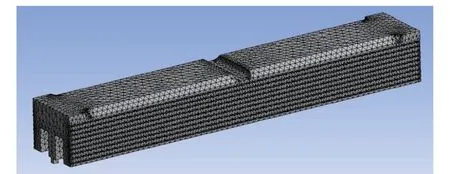

2.2 仿真網格劃分及邊界條件設立

為保證炭間糊與陰極炭塊的粘合更加緊密,在陰極炭塊四周側面上開通凹槽。為保證仿真網格劃分精細,可適當簡化模型后取消側面上部凹槽。為了保證計算精度,網格尺寸控制在3~5 mm,網格畸變度最大0.85。完成網格劃分后如圖5~6 所示。

圖5 異型陰極炭塊網格劃分圖

圖6 平底陰極炭塊網格劃分圖

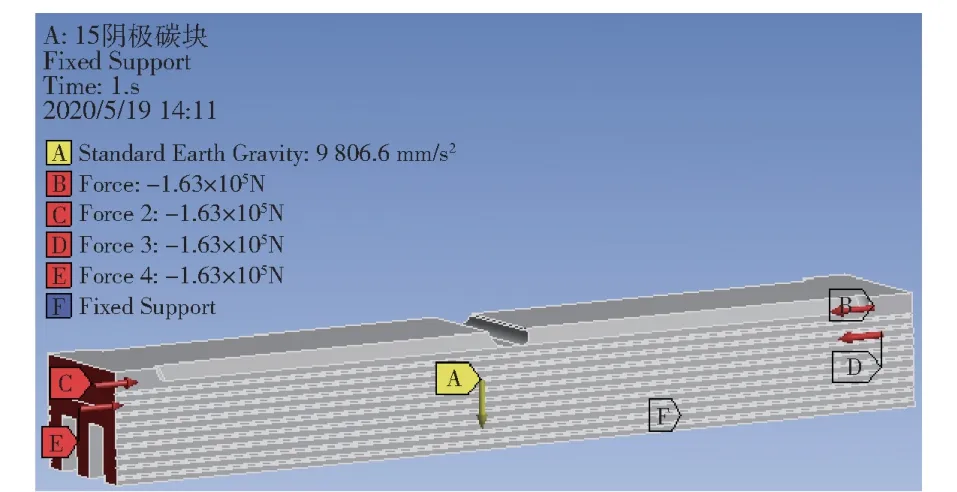

圖7 異型陰極炭塊邊界條件圖

根據陰極炭塊材料標準,賦予模型材料性能參數。考慮炭塊的自重及實際情況,其側上部與下部嵌入鋼棒處所受力的不同,分別設置載荷,上表面設置載荷為163 kN/m,下部面設置載荷為327 kN/m。炭塊整體施加位移約束,僅可沿垂直方向自由移動。

表2 不同方案陰極炭塊性能指標對比表

2.3 仿真結果及分析

2.3.1 仿真結果

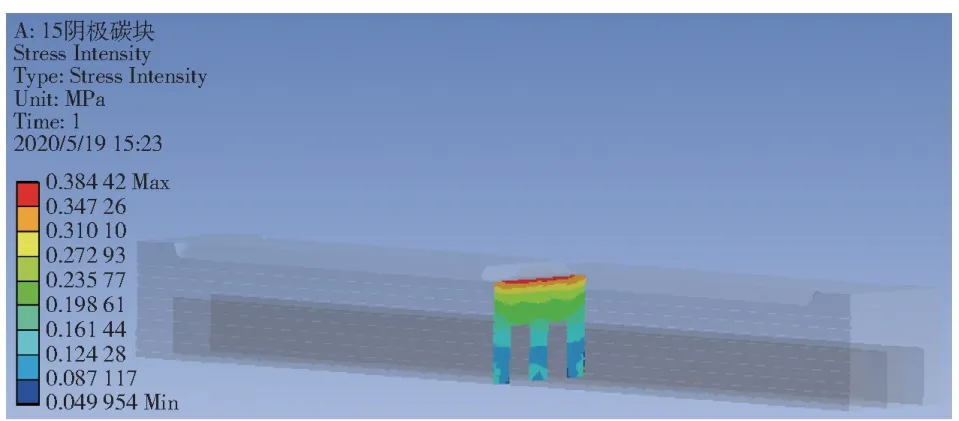

仿真結果如圖9~12 所示。

圖8 平底陰極炭塊邊界條件圖

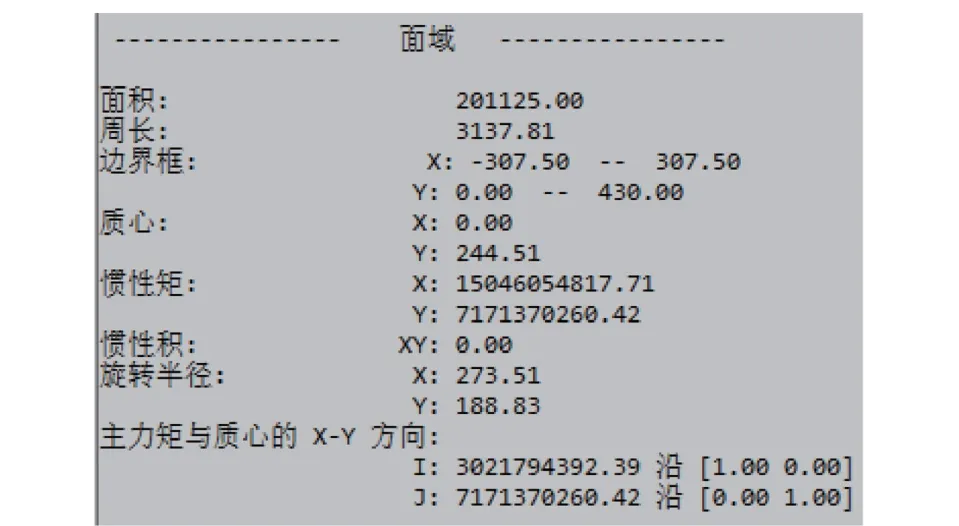

圖9 異型陰極炭塊中間截面性能提取圖

圖10 異型陰極炭塊中間截面應力圖

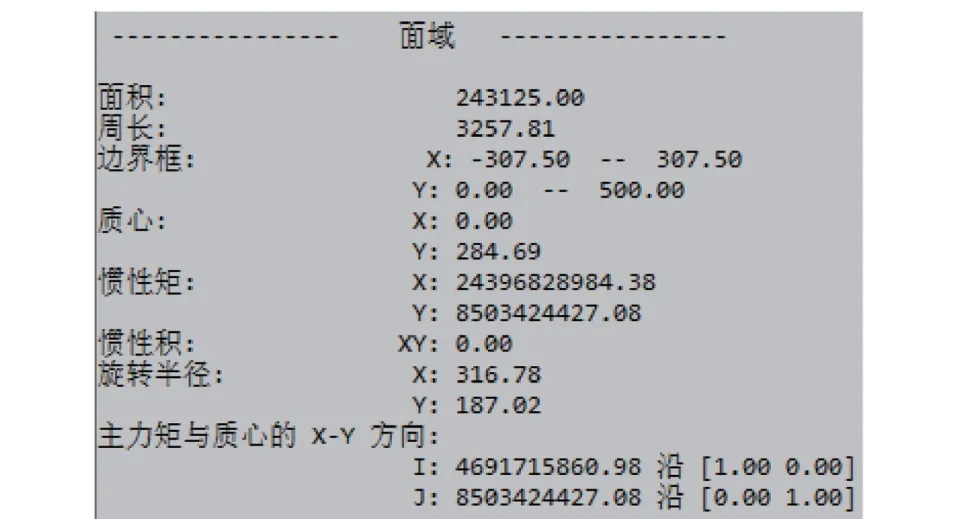

圖11 平底陰極炭塊中間截面性能提取圖

圖12 平底陰極炭塊中間截面應力圖

2.3.2 仿真評估

就兩種不同方案下的仿真數據,提取出炭塊中間截面的慣性矩及面上最大應力值如表3 所示。

對比不同方案下的應力仿真結果,提取出表3的慣性矩與中間截面的最大應力值。對比發現平底炭塊對于X軸與Y軸方向的慣性矩均比異型炭塊的數值大,表明在應力條件相同時,其可以承受的最大彎矩越大,其承載力就越大;且在同樣壓力作用下平底炭塊的中間截面最大應力比異型炭塊的小,表明同等條件下平底陰極炭塊結構穩定性更強。

表3 不同方案陰極炭塊仿真對比表

3 槽殼各向形變評估標準及長側板、搖籃架修復方案

3.1 槽殼各向形變評估標準

電解槽槽殼各向形變主體可以總結為大面上長側板中段起拱形變與小面沿板上翻兩種。對于電解槽小面沿板上翻變形主要采取在關鍵部位增設配重塊以減小緩解小面沿板上翻。一般的槽殼大面修復方案按照如下所示。

(1)槽殼大面變形值<50 mm 的槽殼不需矯正,但需要檢查槽殼是否存在焊接缺陷,若存在,則需補焊,滿足設計要求;

(2)槽殼大面變形值>50 mm 的槽殼應吊運到槽大修車間進行修復,修復后槽殼大面變形值應小于30 mm;

(3)修復完成后根據要求進行驗收。

筆者了解到貴陽院所出槽殼修復方案中[9],對于槽殼大面單邊變形值小于45 mm,小面單邊變形值小于15 mm,槽底板變形值小于25 mm 的大修槽殼可不用進行單獨校正;但對于槽殼大面單邊變形值大于45 mm,小面單邊變形值大于15 mm,槽底板變形值大于25 mm 的大修槽殼需分別對槽殼本體及搖籃架進行修復校正。

3.2 槽殼校正方案

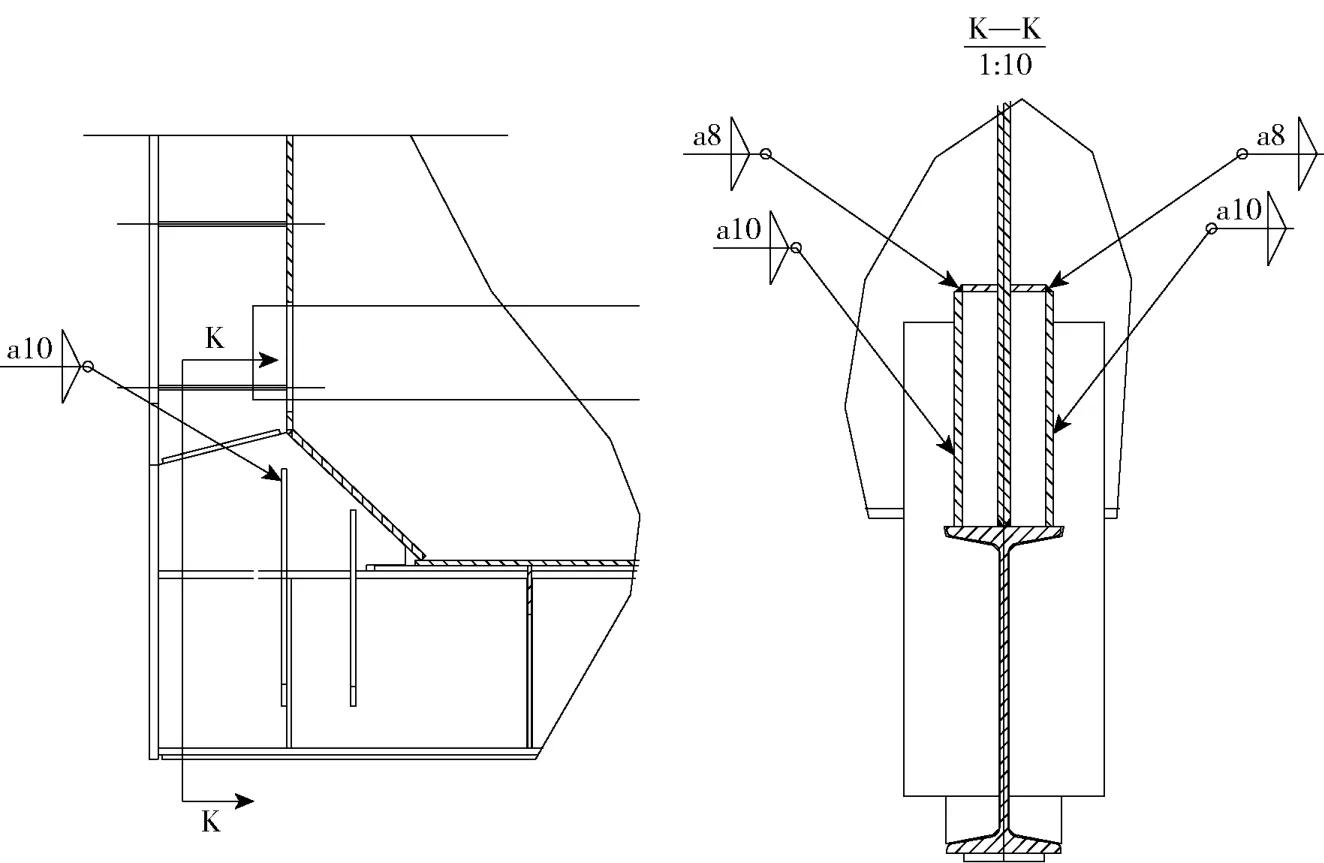

3.2.1 搖籃架在線修復方案

(1)搖籃架關鍵焊縫開裂,但焊縫連接的鋼板還沒有分開的搖籃架角部補強方案:在原有基礎上補焊補強筋板,坡口焊接按圖施工,其余角焊縫高度為10 mm。再將補強筋板和搖籃架側面立板用鋼板連接,最后用加強筋板將補強筋板、底部工字梁拉成整體,具體方案如圖13 所示。

圖13 焊縫開裂、焊縫連接鋼板還未分開修復示意圖

(2)其他開裂嚴重的搖籃架可按圖14 方案補焊(具體所圖14 所示)。但是,按上述補焊搖籃架相鄰的、尚未開裂的搖籃架,如果補強筋板三邊的角焊縫高度不夠8 mm,則必須補焊到10 mm,確保補強筋板的作用。

圖14 開裂嚴重修復示意圖

(3)檢查現場所有電解槽搖籃架焊縫情況,若存在焊縫不飽滿的搖籃架,要求重新補焊。

(4)查閱現場施工監理記錄,重點關注施工存在焊縫缺陷的焊工施焊的部位,并到現場排查該焊工施工的焊縫是否存在其他焊縫缺陷[10-12]。

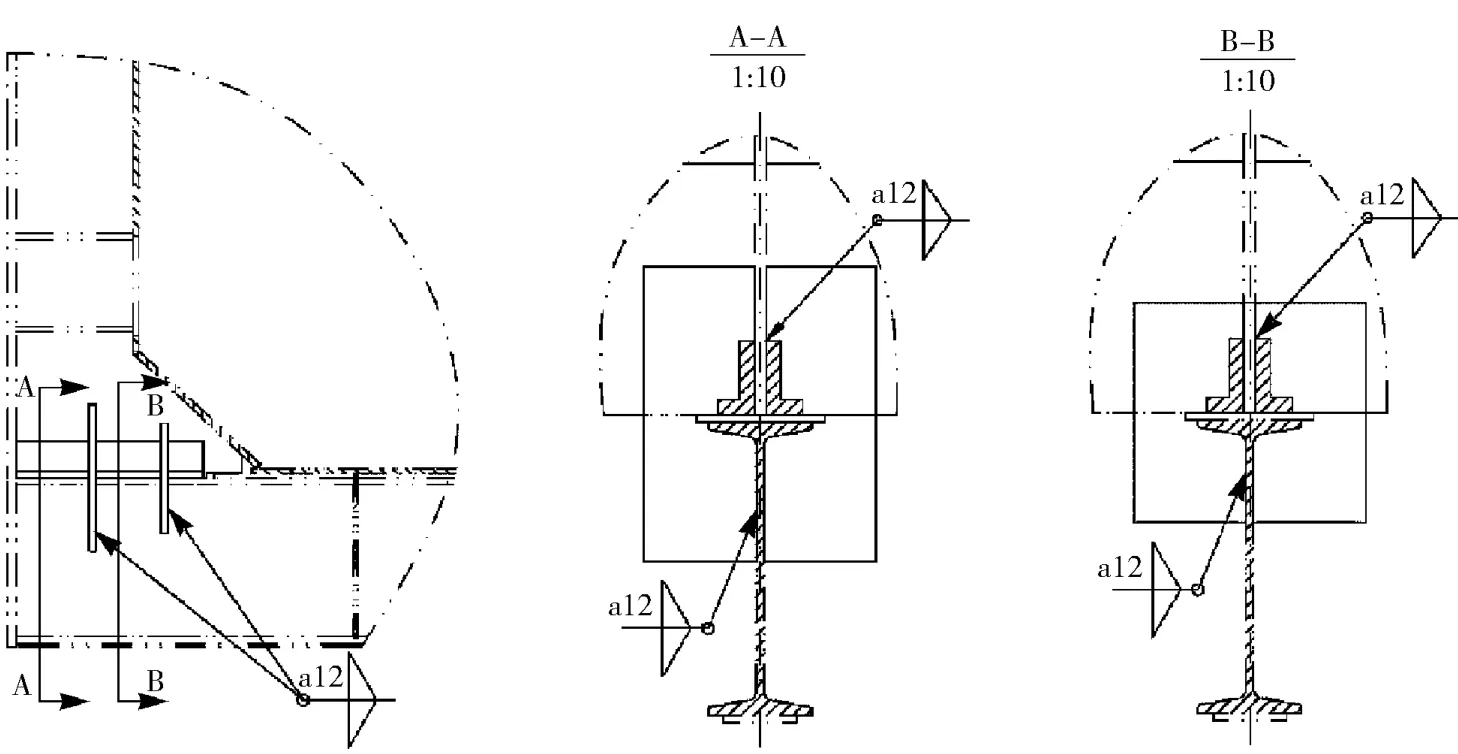

3.2.2 長側板的大修校直方案

以某廠電解槽大修為例,大修長側板校直方案如下:

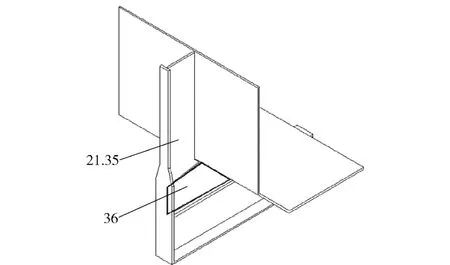

(1)切割掉搖籃架原角部的補強板(圖15 中的零件36)。

圖15 補強板示意圖

(2)將槽殼鼓肚子大的搖籃架角部切割開。

(3)用下圖所示弓形夾具及液壓千斤頂系統相配合,將外鼓的槽殼壓平恢復。

(4)用結構鋼制作成T 形夾具將上翹的槽沿板壓下來。

圖16 切割線示意圖及實際情況圖

(5)校正到位后,焊接所有焊縫,完成槽殼修復。

3.3 修復槽殼形狀公差要求

(1)長側板縱向直線度Δ:Δ≯5 mm;同時符合:1 m 內<1 mm。

(2)槽底板平面度:1 m 長的范圍<1.0 mm。整體<10 mm。

(3)校正后槽殼與內襯中間間隙需使用耐火顆粒填充。

圖17 長側板修復實際情況圖

4 電解槽槽殼修復前后數據對比結果

通過某廠6 個區內共計16 臺電解槽槽殼的大修校正工作,采集了處于系列上吊裝前變形尺寸、大面修復以后的同點變形實測值,與初期設計的施工圖進行差值對比,參照槽殼制作規程以及修復規程中縱向直線度Δ與槽底板平面度的許可范圍值,結果表明修復后的電解槽槽殼能夠滿足設計要求。

表4 槽殼修復變形實測值

槽殼最大上拱均值為15.8 mm,與設計方的理論值基本相當。仿真計算與實際生產效果說明,修復后整體微變形槽殼技術可以為電解槽安全生產提供保障。

5 結語

(1)較原有的無圍帶以及豎形圍帶方案,設計時應考慮一種新式的槽殼及搖籃架結構,一方面能更好的吸收調節啟動及生產時槽內襯所帶來的熱膨脹力以及熱應力,另一方面能從搖籃架的結構上傳遞一部分的應力去釋放,減少槽殼變形的可能性。

(2)在同樣壓力作用下平底炭塊的中間截面最大應力比異型炭塊的小,表明同等條件下平底陰極炭塊結構穩定性更強。

(3)槽殼實測最大上拱均值為15.8 mm,與設計方的理論值基本相當。仿真計算與實際生產效果說明,修復后整體微變形槽殼技術可以為電解槽安全生產提供保障。