基于熱處理爐計算機集散控制系統的設計與實現

曹 震

(寶鈦集團 企業管理運行部,陜西 寶雞 721014)

0 引言

寶鈦集團自建廠以來有色金屬的深加工工序不斷完善,有色金屬產品需要可靠的質量認證。為了取得標準的質量體系認證獲得更可觀的經濟效益,必須裝備配置國際先進的實驗、信息儀器、檢測裝置和檢驗設備,這些尖端的設備配置通過了美國波音公司等質量體系認證和產品認可;鈦及鈦合金錠、棒、板產品被列入公司合格供方目錄等,但某些材料的性能檢測往往需要控溫加熱及退火處理為基礎,熱處理退火是極其重要的工藝環節,因此在考慮成本和自發研制控溫系統成本的對比之后,企業決定自行研制一套實用的控溫系統。隨著企業的不斷發展及技術的進步加快,對生產設備過程控制要求的顯著提高,企業紛紛采用計算機集散控制系統。由于其可靠性高、性能穩定等特點,已被廣泛采用于工業控制領域。對于理化分析加熱爐的研制需要一套可以檢測與控制爐溫參數等的顯示系統,本系統由上位計算機、智能程序溫控儀表FP21、SSR電力調壓一體化裝置、電阻加熱爐、輸出設備等為一體的控制系統,其功能為能自動檢測、實現程序控制、自動打印輸出、超限參數報警等的控制系統。根據生產設備的實時運行情況,實施這種控制系統及控溫原理,能達到控溫精度較高、系統運行性能穩定,充分滿足生產實際需要、系統運行平穩、各項指標符合設計要求。

1 控制系統的特點

由于電子技術的快速發展,風冷固態繼電器的應用范圍更加廣泛,而且體積小,采用調壓式控制技術,使爐溫的控制更為精確。智能溫度控制裝置的部件,集成化高、體積小、可靠性高,發生故障容易更換。其設定方式采用可編程序來設定,系統可按各種工藝曲線執行溫度控制,實現了程序過程控制。系統還采用了多重保護,發生故障時保護動作快,故障顯示,利用智能可編程溫控儀,使系統控溫效果極大改善。由于采用了外部操作,使系統操作方便、簡捷。與微機進行通訊,多臺可組成一套集散系統,現場實時監督和控制各臺參數,并打印爐溫曲線,柜體采用全密封防塵處理,可在較惡劣環境中使用,因此該系統有較高的穩定性和良好的控溫性。控制系統現場數據采集框圖,如圖1所示。

圖1 控制系統現場數據采集框圖

2 系統的主要技術指標

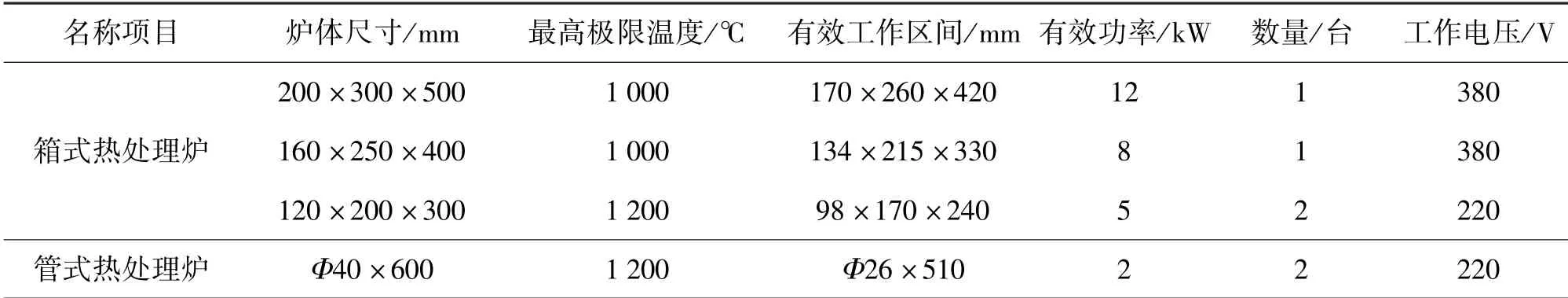

生產型企業對于技術有高的要求,對本系統也采用可靠的技術指標來實現加熱系統的控制。因此加熱爐控制系統要求數據傳送可靠、使用靈活、性能穩定、精確度高,在整個系統研制中,依據的主要技術指標有:對溫度檢定的熱電偶檢定誤差進行修正后,溫度顯示及控制精度達到±1℃。實現加熱爐爐溫程序控制、可預設9條加熱溫度曲線、并實現無超調、無振蕩的自適應控制。采用PID調壓方式,使操作和運行流暢,其溫度要求比較穩定。工作電源采用380 V/220 V/50 Hz。工作環境要求溫度在-13℃~42℃,濕度31%~82%、無腐蝕性氣體及無震動場合。為了盡可能消除系統性誤差,爐溫均勻性指標如下:箱式爐采用均衡三點依次標溫,且三點之間溫差不大于±10℃;管式爐采用均衡三點依次標溫,且三點之間溫差不大于±6℃,熱處理爐性能指標如表1所示。

表1 熱處理爐性能指標

3 加熱控制系統原理

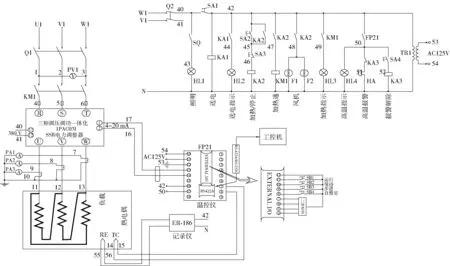

本系統是由上位計算機、智能溫度程序控制器、三相/單相電力調壓裝置、加熱爐、打印報警裝置及用戶組態軟件構成的計算機集散控制系統,其加熱控制系統原理如圖2所示。加熱控制原理具體內容如下:

圖2 加熱控制系統原理圖

(1)以可編程序控制器(FP21-4I-2400)為下位機,實現6臺加熱爐的溫度檢測、智能程序控制,并通過以太網與上位機ipc810通信。

(2)針對不同的加熱工藝,由下位機(FP21)編制9條加熱工藝曲線,使用時根據要求可任意調用。

(3)采用研華工控機IPC-610,實現上位機監控。對6臺熱處理爐的溫度、及各臺熱處理爐工作狀況,進行實時過程監控,主要包括工況圖顯示、參數打印、曲線打印、歷史數據存儲及打印、報警顯示。同時可以通過上位機對下位機傳輸工藝加熱曲線,方便操作與使用。

根據加熱控制系統原理,針對理化分析熱處理爐控溫精度高,溫場均勻性要求高的特點,研制成一套計算機集散控制系統,實現多臺熱處理爐信號采集與控制。

4 計算機集散控制系統的設計與實現

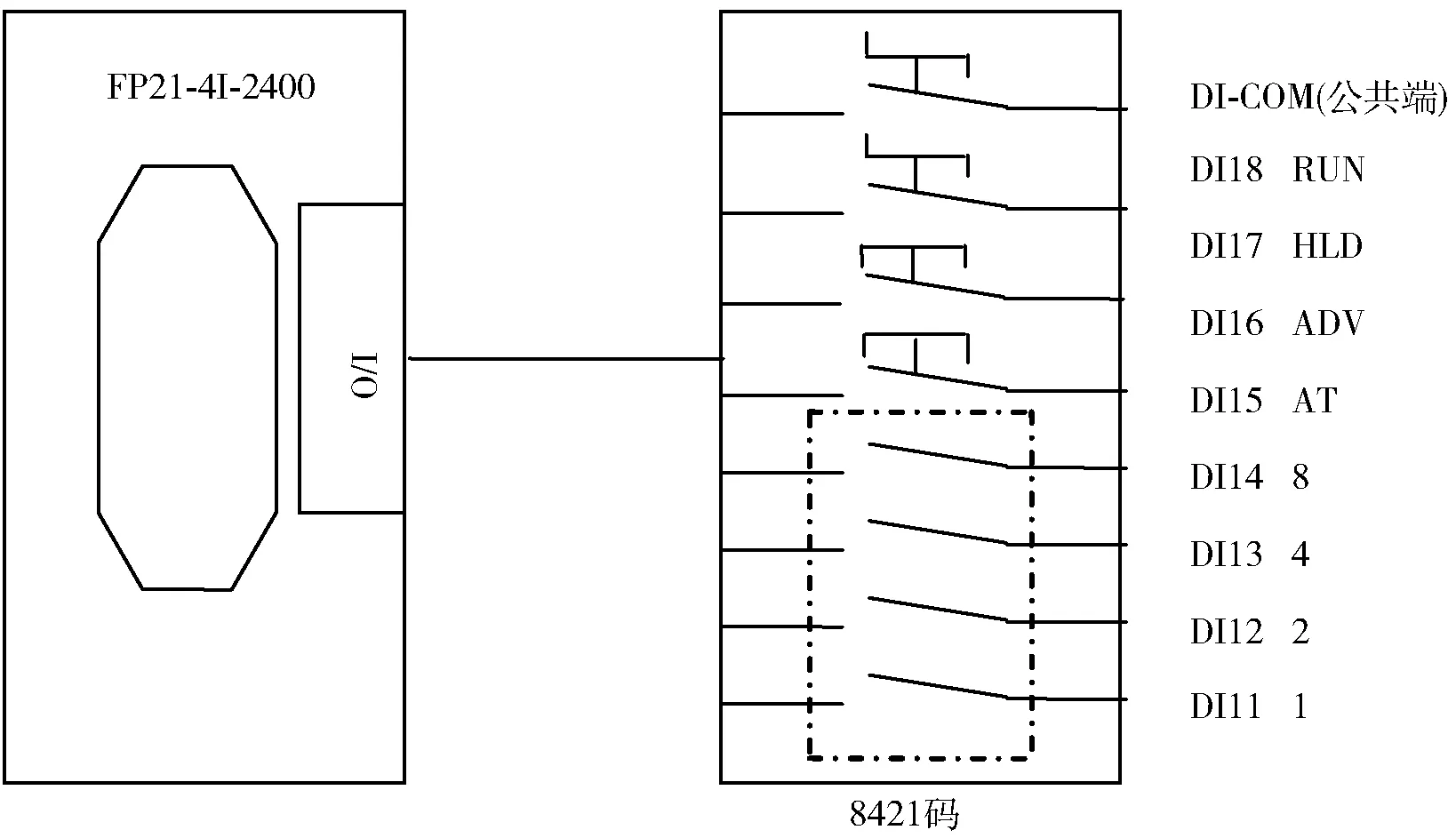

(1)可編程控制器I/O接口電路設計

本控制系統采用FP21-41-2400可編程控制器,具有18路輸入、輸出開關量信號,根據理化實驗加熱爐控制系統所需要完成的控制功能,具體進行設定和操作。在系統設計過程中,運用可編程控制器I/O接口電路為溫控系統設置了執行、保持、跳步、自整定等四個外部開關按鈕和編碼器,使得生產操作人員在生產中,只需調節好編碼數字對應的工藝曲線號,按動幾個簡單的按鈕,就高效的完成整個加熱爐的溫度控制。本系統的設計大大簡化了手動操作過程,改變了以往費工,費時的現象,極大降低了工作人員的勞動強度,生產效率有了顯著提高,可編程控制器I/O接口電路,如圖3所示。

圖3 可編程控制器I/O接口電路

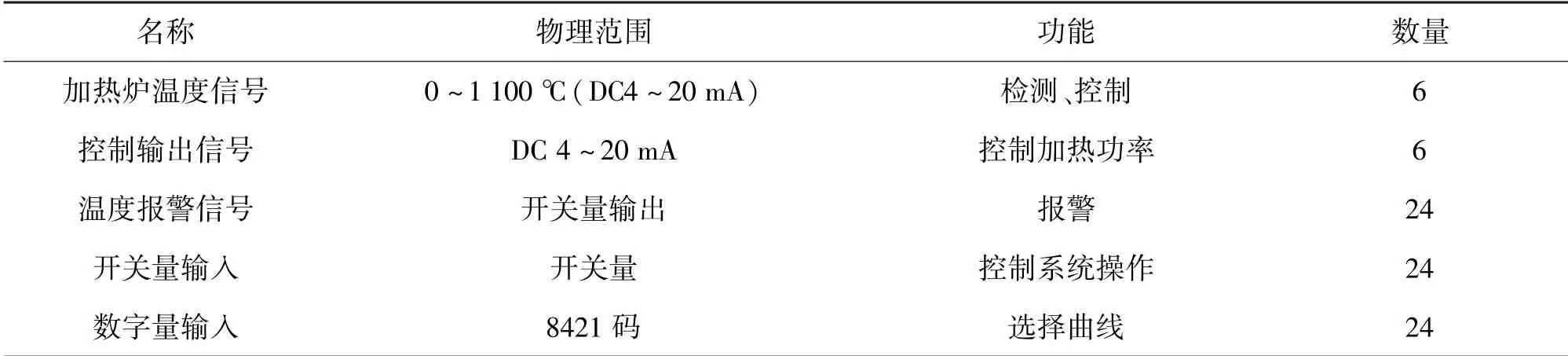

(2)控制系統的主要檢測信號

控制系統檢測信號包括加熱爐溫度信號、控制輸出信號、溫度報警信號、開關量輸入、數字量輸入等,其功能及物理范圍、數量如表2所示。

表2 控制系統檢測信號表

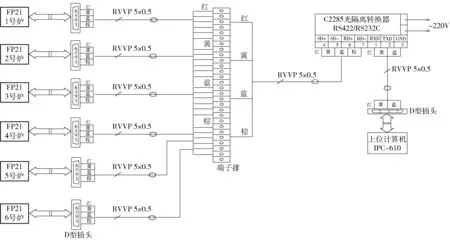

(3)集散控制系統硬件設計

熱處理爐計算機集散控制系統是由上位計算機、智能程序溫控儀表、SSR電力調壓一體化裝置、電阻加熱爐、打印輸出設備等結合而成的一套可靠系統,其功能具備自動檢測、程序控制、自動打印、溫度超限報警等。上位計算機的控制數據是通過FP21溫控儀表的控制信號,通過計算機接口轉換,接入C2286光電隔離轉換器(RS422/RS232C),實現RS232C和RS422的信號轉換,最大通信速率115 200 bps;因為RS422側使用光耦隔離,所以RS422傳輸線中的噪聲會被屏蔽,RS232C側的接口為Dsub25針式插座(DCE),可直接連接到個人電腦、工作站、終端機器等RS232C端口(DTE)來使用,信號線轉換包含:RS232C側數據線TXD/RXD,控制信號線RTS/CTS或者DTR/DSR,RS422側的連接器接口為Dsub15孔。將6臺加熱爐溫度及控制信號傳入上位計算機ipc-810進行顯示及控制,實現了對加熱爐的系統監測和數據控制。熱處理爐計算機集散控制系統信號傳輸接線如圖4所示。

圖4 熱處理爐計算機集散控制系統信號傳輸接線圖

5 結束語

通過對本系統的技術改造及實施,在有色金屬產品實際生產中提高了理化分析熱處理爐的爐溫控制精度,同時也提高了爐內溫度的均勻性,性能指標優于±14℃的要求。從生產實際使用效果來看,采用該控制系統滿足了生產技術指標的實際需要,系統運行相對穩定,各項技術指標完全符合系統設計要求。由于提高了自動化管理水平,爐溫實現了無超調、無震蕩快速跟隨的自適應智能控制,具有明顯的節電作用。本系統的研制達到了理化試驗生產加熱產品的技術性能指標,節省了20%研制費用,每年節約生產設備所需電能的30%,提高了實驗熱處理爐的控溫精度,極大改善了熱處理爐溫場均勻性,提升了設備的自動化、信息化水平,為生產設備加工帶來了先進的技術加工手段,在行業內有一定的借鑒價值。