基于編碼器的裝船機溜筒防碰控制功能設計

楊文博

國能黃驊港務公司 滄州 061113

0 概述

裝船機是一種具有整機行走、臂架伸縮、臂架俯仰、溜筒調平及回轉等功能的大型、高效連續裝船機械。隨著該港口煤炭目標運量的逐年增加,作業密度的不斷加大,裝船機的安全性要求也越來越高。在裝船機的各種機構中,溜筒面臨的碰撞風險最大。在裝船機裝艙作業過程中,由于煤炭需要均衡地鋪在船艙內,裝船機的溜筒需要不斷變換位置來實現均勻碼艙。在船艙沿附近作業時,裝船機的溜筒距離艙沿很近,此時若出現人為操作失誤或現場艙口指揮人員指揮失誤則極有可能造成裝船機溜筒與船艙沿發生碰撞,進而導致溜筒變形,甚至溜筒從裝船機上脫落的重大事故。這種情況設備恢復難度大,恢復時間長,會給生產帶來嚴重影響。同時,溜筒與船艙沿發生碰撞,必然使船舶遭受破壞,進一步給生產運營帶來很大的負面影響。

針對上述問題,本文設計了一種基于編碼器的溜筒防碰控制功能,通過為裝船機設置臨時極限限位的方法,可靠地實現了裝船機溜筒的防碰功能。

1 現有的裝船機溜筒防碰技術

1.1 原有防碰技術原理

為了對裝船機實現溜筒防碰保護,以前的做法是為裝船機溜筒加裝防碰立桿及接近開關。防碰立桿用來與異物實現提前接觸;接近開關用來感知防碰立桿的位移情況,即溜筒防碰感應開關。在正常情況下,防碰立桿在橡膠簧的作用下處于自然狀態,無位移。溜筒防碰感應限位正對防碰立桿,感應限位正常觸發,相應的PLC數字量輸入模塊識別的為開關量為1信號。當裝船機溜筒與異物即將發生碰撞時,首先會與防碰立桿接觸,進而推動立桿發生位移。此時感應開關感應不到防碰立桿,相應的PLC數字量輸入模塊識別的開關量為0信號。PLC控制系統正是靠判斷防碰感應開關的信號變化,來判斷裝船機是否即將與艙沿發生碰撞,從而進一步對裝船機行走動作和伸縮動作進行停止控制。

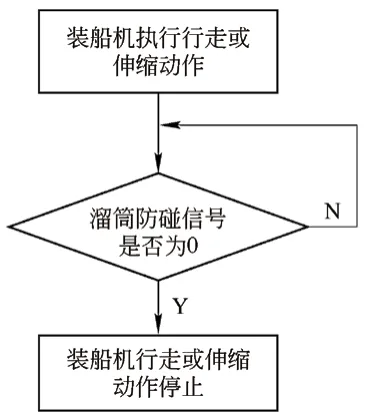

裝船機控制流程圖如圖1所示,具體控制方案流程為:1)裝船機做行走或伸縮動作;2)PLC控制系統判斷裝船機溜筒防碰信號是否為0;3)如果信號為0,則PLC控制裝船機立即停止行走或臂架伸縮動作;4)如果信號為1,則PLC控制系統繼續保持對裝船機溜筒防碰信號的判斷。

圖1 裝船機控制流程圖

1.2 原有溜筒防碰技術缺點

原裝船機溜筒防碰裝置為機械接觸式,其機械結構及感應開關均安裝在溜筒周圍。在裝船機的實際工作中,其溜筒周圍環境十分惡劣。首先,在裝船機作業過程中,溜筒結構因煤塊的碰撞產生劇烈震動,并帶動溜筒防碰裝置產生震動,進而對溜筒防碰裝置的結構穩定造成沖擊。在日常使用中,溜筒防碰裝置結構因震動而故障率較高,需要頻繁維修。其次,溜筒上方漏斗撒漏的煤會積聚在溜筒防碰裝置上,長期積存的煤對防碰支架及防碰感應開關造成較大污染,導致防碰感應開關的故障率隨之增高。再次,溜筒防碰立桿及防碰感應開關均分布于溜筒周圍,所處位置不便于其有效性地檢測,在長期使用中的有效性也難以得到保證。同樣,由于溜筒防碰裝置及感應開關所處位置關系,維修難度亦很大。

綜上所述,原溜筒防碰裝置故障率高,有效性差,日常檢測及維修難度大,這些因素造成該裝置的實用性較差。因此,在裝船機作業過程中,溜筒仍處于與艙沿碰撞的大隱患中。

2 基于編碼器的溜筒防碰控制方法原理

2.1 編碼器原理

本文所設計基于編碼器的溜筒防碰控制功能,需要編碼器提供裝船機行走位置及伸縮位置數據支持。編碼器主要用于運動控制,用來檢測角度和位置等參數,并將其轉換為數字信號傳送至上位控制器。較早的編碼器多為旋轉增量編碼器,由于此類編碼器是通過計數器計算編碼器在轉動時輸出脈沖個數來測量當前位置的,當編碼器停電或不轉時,重新尋找零點非常困難,給現實中編碼器的實際應用造成不便。

為了解決此問題,即出現了絕對值編碼器。絕對值編碼器的光碼盤上刻有多條光通道線,每條刻線依次以2、4、8、16 線等2n編排,這樣對于編碼器碼盤上的每一位置,通過讀取每道刻線的暗與通便可得到一組從20到2n-1 的唯一格雷碼二進制數據。絕對值編碼器又有單圈絕對值編碼器與多圈絕對值編碼器之分,由于該港口裝船機的行走范圍與伸縮范圍較大(正常使用時行走范圍為0~500 m,伸縮范圍為2~25 m),故裝船機上采用多圈對值編碼器。絕對值編碼器的輸出方式可分為并行輸出、串行同步輸出、串行異步總線式輸出、轉換模擬量輸出等。由于并行輸出方式具有輸出及時、連接簡單等特點,該港口裝船機上的編碼器直接將編碼值采用并行傳輸方式至1756-IB32輸入模塊中,控制器根據編碼器數據輸出端的不同位高低電平情況,即可獲知編碼值,得到裝船機的行走位置和伸縮位置數據。

2.2 基于編碼器數值的臨時軟極限限位原理

1)HMI人機交互界面

該港口裝船機所使用的PLC控制系統為Control Logix5000,為了獲得更好的兼容性,這里控制系統上位機人機交互界面也使用FactoryTalk View SE進行組態。通過 FactoryTalk View SE可直接掃描到PLC控制系統中的所有變量,方便HMI上位機畫面調用及設置PLC控制系統中的各變量,且該軟件與 PLC 的通信也安全可靠(見圖2)。

圖2 HMI人機交互界面

2)軟極限限位設置原理

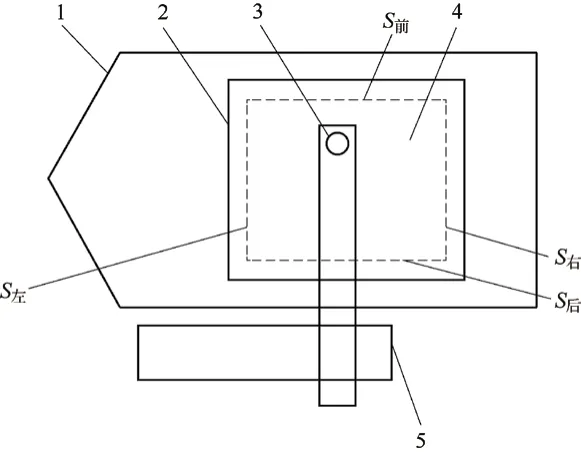

在裝艙作業過程中,需要通過裝船機做整機行走動作及臂架伸縮動作來實現溜筒位置的移動。由于船艙為內陷結構,為了盡可能使物料裝滿艙,溜筒需要在不與船艙沿碰撞的前提下盡量靠近船艙沿進行卸料作業。一般地,溜筒與船艙沿的最小距離約為1.5 m。于是,可將裝船機溜筒最靠近船艙沿的4個位置用裝船機行走編碼器數值及伸縮編碼器數值進行標記,標記的4個數據可作為裝船機在當前艙內作業的4個臨時軟極限限位。

具體軟極限的限位標記方法需要現場艙口指揮工與裝船機操控員共同完成。在裝船機作業前,現場艙口指揮工指揮裝船機做行走及伸縮運動,使裝船機溜筒分別靠近船艙的4個邊沿。同時,裝船機操控員操作HMI界面上的標記按鈕,將裝船機溜筒到達4個艙沿極限位置時的行走及伸縮編碼器數值計入PLC控制系統中相應的標簽中。如溜筒靠近左艙沿時,將此時行走編碼器數值存入標簽Data_LeftSoftLimit;溜筒靠近右艙沿時,將此時行走編碼器數值存入標簽Data_RightSoftLimit;溜筒靠近前艙沿時,將此時臂架伸縮編碼器數值存入標簽Data_FrontSoftLimit;溜筒靠近后艙沿時,將此時臂架伸縮編碼器數值存入標簽Data_RearSoftLimit。4個標簽值所標記的位置對應S左、S右、S前、S后4個軟極限限位,進一步4個軟極限限位則為裝船機溜筒限定了安全作業區,如圖3所示。

圖3 船艙極限位置標記示意圖

2.3 基于軟極限限位的裝船機行走及伸縮控制原理

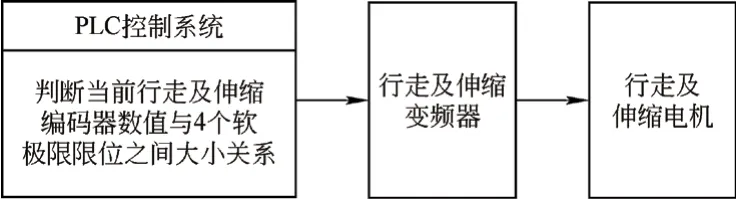

裝船機溜筒位置的移動靠裝船機做整機行走動作及臂架伸縮動作實現,所以控制裝船機溜筒不與船艙沿碰撞其實就是控制裝船機整機行走動作及臂架伸縮動作及時停止。基于軟極限限位的裝船機行走及伸縮控制原理如圖4所示。裝船機PLC控制系統實時判斷當前行走編碼器數值和伸縮編碼器數值是否在之前標記的4個極限限位數值之內,如果在范圍內,則裝船機可隨意做整機行走或臂架伸縮運動;如果超出該數據范圍,則禁止裝船機向臨時軟極限限位外側繼續移動,即圖4所示的溜筒安全作業區內裝船機可隨意通過行走動作及臂架伸縮動作變換溜筒位置;超過安全作業區的,則禁止裝船機做行走動作或臂架伸縮動作。由于溜筒安全作業區范圍小于船艙艙口范圍,故在該區域內作業時溜筒不會與船艙沿發生碰撞。如果裝船機要移倉操作,裝船機操控員可通過HMI界面取消設置的4個臨時軟極限限位,以解除該軟極限限位對裝船機行走及臂架伸縮動作的限制。

圖4 基于軟極限限位的裝船機行走及伸縮控制原理圖

綜上所述,通過為裝船機設置當前作業艙的臨時行走及臂架伸縮動作極限限位的方法,可使裝船機溜筒一直處于安全作業區,進而能夠避免裝船機作業過程中溜筒與艙沿碰撞事故的發生。

3 結語

本溜筒防碰控制功能已在該港口裝船機上全面應用,效果良好。該功能原理及流程控制簡單,PLC編程易于實現,故具有很高的可推廣性。