利用潤滑油加氫處理裝置增產-35號低凝柴油的工業實踐

辛丁業,尹 宏,婁 城,教 震

(中石油克拉瑪依石化有限責任公司,新疆 克拉瑪依 834003)

近年來,隨著國家產業結構調整,國內大型煉化一體化項目陸續開工投產,導致國內成品油產能特別是柴油產能出現明顯過剩,出口壓力較大[1]。在此背景下,國內多數燃料油型煉油廠主要通過降低柴汽比的方式來適應成品油市場需求,提高煉油廠經濟效益。但是,受新能源汽車發展提速、新冠疫情、出行方式轉變等因素影響,國內汽油消費呈現下降態勢已不可避免,常規的燃料油型煉油廠將面臨越來越大的轉型壓力[2]。

中國地域遼闊、南北緯度差異大,黑龍江、吉林、新疆、西藏、青海等地區冬季氣候寒冷、冬期時間較長,對低凝柴油的需求較大。目前低凝柴油生產主要通過柴油餾程切輕、添加降凝劑、采用臨氫降凝工藝等方案實現。從實際應用情況來看,柴油餾程切輕會導致一定比例的噴氣燃料切入柴油,造成較高價值的噴氣燃料收率下降,而添加降凝劑只能在有限范圍內改善柴油的凝點和冷濾點,降凝劑費用也較高,對于柴油低溫性能較差的企業,很難直接采用[3-4]。

面對常規成品油市場萎縮及區域性低凝柴油需求較為旺盛的現狀,中石油克拉瑪依石化有限責任公司(簡稱克石化)通過內部資源整合、生產方案及加工流程優化等措施,利用現有潤滑油加氫處理裝置增產-35號低凝柴油,為企業帶來了可觀的經濟效益。以下就該工業實踐情況進行簡要分析,以期為同類裝置制定提質增效方案提供一定的借鑒。

1 裝置概況

克石化現有潤滑油加氫處理裝置原設計規模為85 kt/a,主要加工常減壓蒸餾裝置的潤滑油餾分,裝置反應部分采用爐前混氫、冷高壓分離器流程,分餾部分采用常壓分餾塔+減壓分餾塔流程。為提高裝置各系列潤滑油產品的低溫性能,克石化于2017年初對該裝置進行了擴量改造及反應部分增加降凝段方案的研究,同年委托中國石油工程建設有限公司華東設計分公司進行改造設計,于2018年對裝置進行改造施工,同年10月正式投產。裝置改造后加工規模為120 kt/a,新增降凝段采用加氫降凝-加氫補充精制工藝,催化劑采用中國石化石油化工科學研究院(簡稱石科院)開發的臨氫降凝催化劑RDW-1及加氫補充精制催化劑RJW-3。改造后的裝置原則流程如圖1所示。

圖1 裝置原則流程

2 方案可行性研究

受潤滑油質量升級及生產方案優化的影響,該裝置投產后生產負荷一直較低。為了更好地發揮裝置作用,對利用該裝置生產-35號車用低凝柴油的方案進行了實驗室評價試驗,以探索該路線的可行性。實驗室評價試驗所用裝置與工業裝置類似,也采用加氫處理-臨氫降凝/加氫補充精制工藝流程。

2.1 試驗原料及催化劑

評價試驗采用的原料油為1.5 Mt/a柴油加氫改質裝置的加氫重柴油,催化劑采用石科院開發的加氫處理催化劑RL-2、臨氫降凝催化劑RDW-1以及加氫補充精制催化劑RJW-3。各催化劑的主要理化性質見表1[5-6],評價用原料油的主要性質見表2。

表1 催化劑性質

表2 原料油的主要性質

2.2 試驗條件及結果

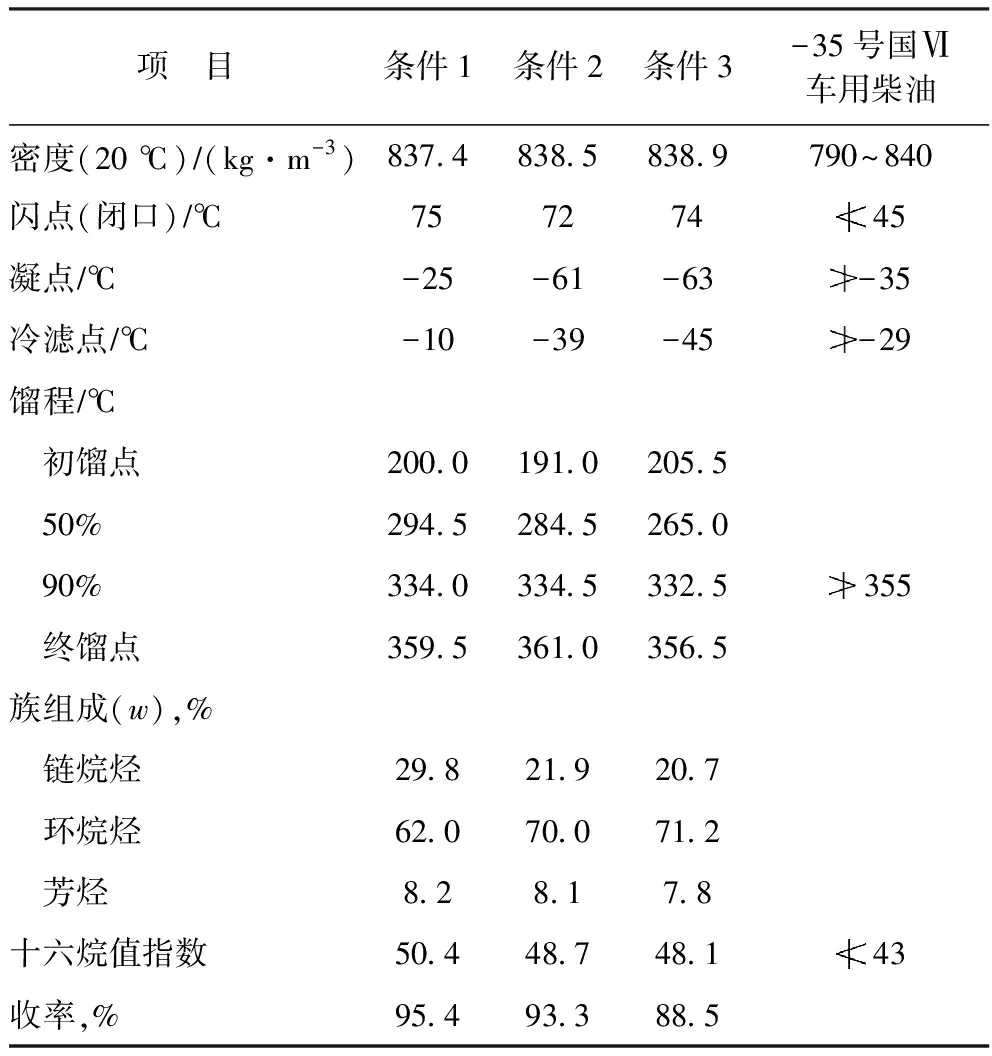

催化劑預硫化后,切換原料油為加氫重柴油,控制反應壓力為6.0 MPa、氫油體積比為700、加氫處理反應器體積空速為0.4 h-1、臨氫降凝/加氫補充精制反應器體積空速為0.6 h-1/2.0 h-1,考察不同試驗條件下加氫重柴油的降凝效果,確定最佳反應溫度。反應生成油利用實沸點蒸餾儀切割出小于170 ℃的石腦油餾分,對剩余的柴油餾分進行全面性質分析。各試驗條件對應的反應溫度見表3,所得柴油餾分的主要性質及與-35號國Ⅵ車用柴油主要指標的對比見表4。

表3 不同評價試驗條件的反應溫度 ℃

表4 試驗所得柴油餾分的主要性質及與-35號國Ⅵ車用柴油主要指標的對比

從表4可以看出:條件2和條件3下得到的柴油餾分的凝點均低于-60 ℃,冷濾點分別達到-39 ℃和-45 ℃,低溫性能均滿足-35號國Ⅵ車用柴油指標要求;加氫重柴油經加氫處理-臨氫降凝/加氫補充精制后,所得柴油餾分的鏈烷烴和芳烴含量均有所下降,環烷烴含量有所增加,這主要是因為臨氫條件下發生了直鏈烷烴斷鏈反應及芳烴飽和反應所致;條件3下柴油餾分的收率最低,只有88.5%,這主要是因為該條件下加氫處理及臨氫降凝反應溫度控制較高,導致油品發生了深度裂解反應。綜合來看,利用現有120 kt/a潤滑油加氫處理裝置,采用加氫處理-臨氫降凝/加氫補充精制工藝流程增產-35號低凝柴油的方案可行,可以采用條件2(柴油餾分收率為93.3%)進行工業化試生產。

3 工業應用

為使克石化潤滑油加氫處理裝置具備按低凝柴油方案生產的工藝流程條件,于2020年9—10月對該裝置原料流程及產品外送流程進行改造,同年11月組織進行-35號低凝柴油的工業試生產,12月對裝置進行了標定。

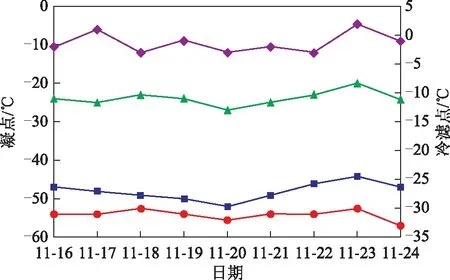

3.1 工業試生產的工藝條件及降凝效果

表5給出了低凝柴油試生產期間的工藝條件,圖2 給出了試生產期間的原料和產品的凝點及冷濾點變化情況。從試生產情況來看,在加工量為14 t/h、反應器入口壓力為6.0 MPa、氫油體積比為700、加氫處理床層平均溫度為300~305 ℃、臨氫降凝床層平均溫度為310~320 ℃、補充精制床層平均溫度為305~310 ℃的條件下,產品柴油凝點均低于-47 ℃,冷濾點均低于-30 ℃,低溫性能均可滿足GB 19147—2016對-35號柴油的質量要求。

表5 低凝柴油試生產工藝條件

圖2 試生產期間原料及產品的凝點和冷濾點的變化

3.2 裝置標定

裝置標定期間的主要工藝條件為:加工量16 t/h,反應器入口壓力6.0 MPa,氫油體積比700;加氫處理反應器體積空速0.4 h-1,床層平均溫度315 ℃;臨氫降凝反應器體積空速0.6 h-1,床層平均溫度310 ℃;補充精制反應器體積空速1.0 h-1,床層平均溫度305 ℃。標定期間原料及產品的性質見表6。標定期間共取兩組產品,分別計作產品1和產品2。由表6可見:原料密度(20 ℃)為839.0 kg/m3,凝點為-22 ℃,冷濾點為-1 ℃,十六烷值指數為51.3;臨氫降凝后,產品柴油的凝點、冷濾點相較原料油均大幅降低,其中凝點由-22 ℃最低降至-58 ℃,冷濾點由-1 ℃最低降至-32 ℃;臨氫降凝后,產品的密度、運動黏度、閃點、十六烷值指數均呈現不同程度下降,這主要是因為臨氫降凝過程會將油品中的直鏈烷烴和短側鏈的異構烷烴裂成小分子烴[4]。

表6 標定期間的原料及產品性質

表7為標定期間裝置的物料平衡數據。從表7可以看出:標定期間,低凝柴油收率平均值為90.80%,石腦油收率平均值為7.40%。與實驗室評價數據對比,工業裝置低凝柴油收率明顯低于實驗室最優條件下的低凝柴油收率。這主要是因為工業裝置反應溫度控制較高,臨氫降凝反應的苛刻度增加,導致裂解產生的石腦油餾分增加所致。因此在產品低溫性能滿足指標要求的情況下,可適當降低反應溫度以提高低凝柴油收率。

表7 標定期間的物料平衡數據 w,%

4 經濟效益分析

該裝置按低凝柴油方案生產后,全廠每天可降低0號柴油產量396.8 t,增產-35號低凝柴油360.3 t。按照0號柴油價格為5 845元/t、-35號柴油價格為6 722元/t計算,除去加工成本后,裝置每天可新增利潤8.08萬元。考慮到新疆地區低凝柴油需求主要集中在每年11月至次年3月,推算該裝置全年可實際增收約1 210萬元,效益提升明顯。

5 結 論

(1)以柴油加氫改質裝置的加氫重柴油為原料,利用潤滑油加氫處理裝置增產-35號低凝柴油方案可行。

(2)柴油加氫改質裝置的加氫重柴油經加氫處理-臨氫降凝/加氫補充精制后,低溫性質得到明顯改善,產品凝點由-22 ℃最低降至-58 ℃,冷濾點由-1 ℃最低降至-32 ℃,可以滿足-35號國Ⅵ車用柴油指標要求。

(3)標定結果表明,在加工量為16 t/h、反應壓力為6.0 MPa、氫油體積比為700、臨氫降凝床層平均溫度為310 ℃的條件下,-35號低凝柴油的收率平均值為90.80%。按此推算,全年(每年11月至次年3月)可增產-35號低凝柴油54 kt,增加經濟效益約1 210 萬元。